冻融循环条件下粉煤灰透水混凝土力学及透水特性分析

邓永运,张启志

(1.驻马店市天中招投标服务有限公司,河南 驻马店 463000; 2.黄淮学院,河南 驻马店 463000)

0 引言

近些年以来,以水泥或混凝土作为铺设层的硬化路面数量持续增加,同时也对雨水深入地下区域造成了明显的阻碍[1-4]。尤其是随着西部很多地区大量开采使用地下水资源,导致地下水位快速降低,严重时还会引起一些建筑物发生不均匀沉降的现象,同时当地面雨水量持续积累后,还会引起“城市内涝”的问题,严重影响居民的生活[5-8]。此外,由于没有对粉煤灰高效集中处理,而是选择对其进行直接堆放,从而对当地环境造成了严重污染并破坏生态结构。除了存在以上各项破坏作用以外,我国整体社会发展也受到了明显影响[9-11]。其中,高碳粉煤灰属于一类能够发挥二次使用功能的资源,不过我国现阶段并未对其开展广泛应用,许多时候都是由发电厂或工厂使用方对其实施集中处理,从而导致了严重浪费。为了更好地处理粉煤灰并充分发挥其利用价值,实现高效的废物利用,并实现对生态环境的保护,必须采取有效的措施将这类废弃物转变为能够重新使用的物料[12-16]。

制备烧结透水混凝土的时候,得到的砖体劈裂拉伸强度及透水系数都属于一个相对值,为了获得良好的透水性能应使砖体内形成较大的孔隙率,但是随着孔隙率的逐渐增加则会引起砖体劈裂拉伸强度的下降,因此需使这两项性能间达到一个合适的平衡状态,为了满足上述要求,需合理控制烧结过程的温度、配制合适的物料比例以及设定合适的珍珠岩掺量,经合理调整才可以获得符合规范标准的烧结透水混凝土。

1 实验

1.1 原材料

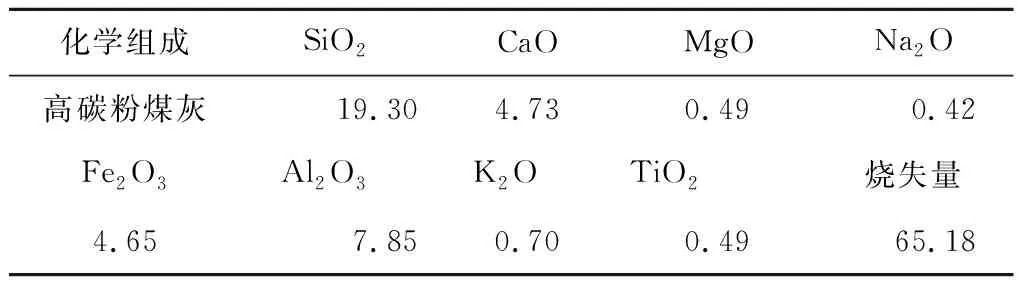

本实验从电厂中获取湿排粉煤灰作为测试用高碳,试样颜色为灰黑色,其粒径尺寸介于0.3~0.6 mm之间,烧失率等于66.24%。从表1中可以看到该粉煤灰的各元素组成情况。同时,对其进行了微观结构表征。

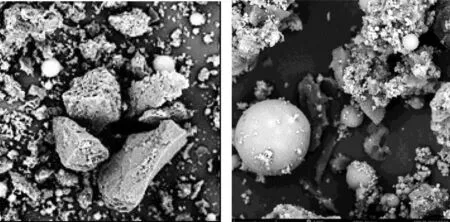

通过对高碳粉煤灰进行微观组织(图1)观察可以发现,其内部存在部分球形颗粒,这些颗粒呈现杂乱分散的状态,是一种常规漂珠,也将其称作字母珠。漂珠颜色为白色,并在四周形成了一层薄壁结构,具有中部空心的结构,属于一类轻质隔热材料。漂珠具有颗粒尺寸小、质轻、中空、良好的绝缘阻燃性以及优异耐高温性能,这使得高碳粉煤灰成为了一种高效耐火材料。

表1 高碳粉煤灰和膨润土的化学组成成分/[%]

图1 高碳粉煤灰的SEM分析结果

1.2 制备流程

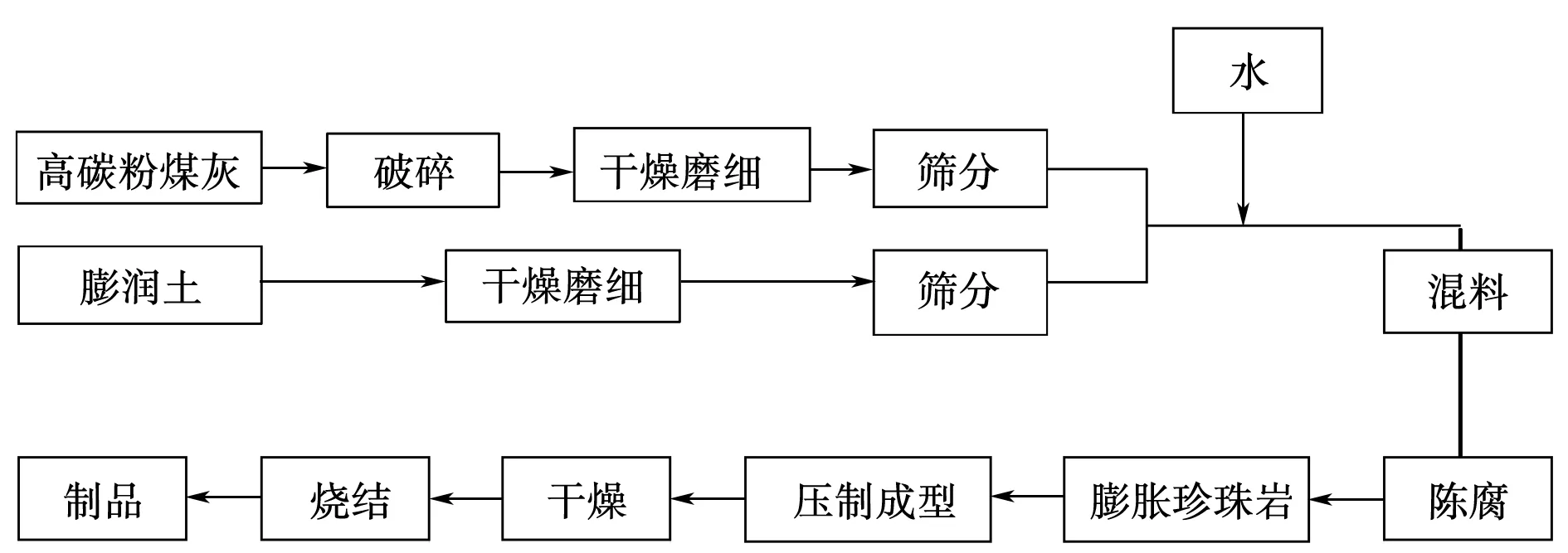

从图2中可以看到制备透水混凝土的具体工艺流程。

图2 制备透水混凝土的具体工艺流程

把透水混凝土切割为尺寸50 mm×50 mm的方块,对试样开展60次冻融循环处理后,再测试劈裂拉伸强度与透水系数。

2 参数对透水混凝土性能的影响分析

2.1 高碳粉煤灰掺量

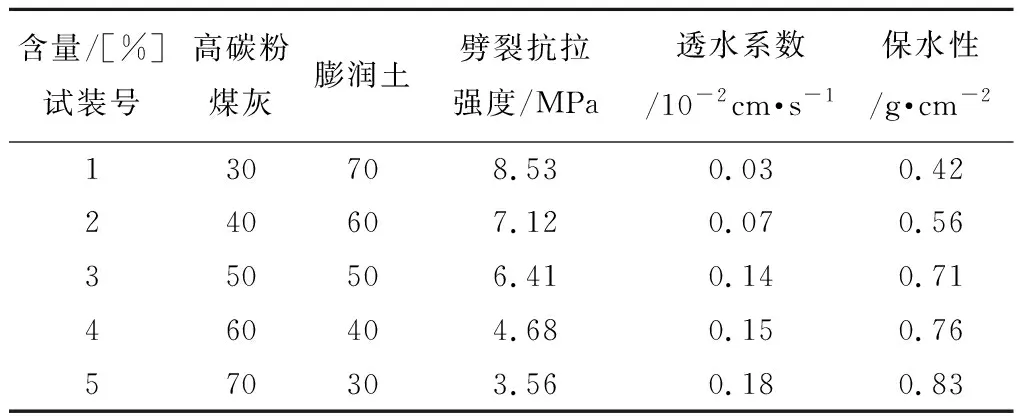

本实验选择膨润土作为粘结剂,控制测试用水量等于15%的物料总量,同时设定烧结温度为1 050 ℃,持续保温处理1.5 h,在20 MPa下进行成型。测试了透水混凝土性能与不同物料配比之间的关系,具体结果见表2。

表2 高碳粉煤灰掺量成型压力对透水混凝土性能

根据以上测试结果可知,在不同的高碳粉煤灰掺量下,透水混凝土劈裂拉伸强度、透水系数及其保水性能都存在明显影响,同时当高碳粉煤灰掺量持续提高后,劈裂拉伸强度与透水系数表现为相反的变化规律,具体为劈裂拉伸强度持续减小,而透水系数持续增大,并且保水性也不断升高。产生上述现象的原因在于,当高碳粉煤灰的掺量持续增大后,将会引起砖体内形成更高含量的有机质,此时膨润土的比例将减小,粘结剂的比例也发生下降,使砖体内部形成更多的孔隙,由此引起砖体透水性能与保水性能的同步上升。随着高碳粉煤灰加入量由30%上升至50%后,劈裂拉伸强度发生缓慢下降,同时透水系数快速增加,随着高碳粉煤灰加入量由50%增大至70%时,试样劈裂拉伸强度迅速降低至约3 MPa,同时达到一个相对稳定的透水系数上升速率。

2.2 烧结温度

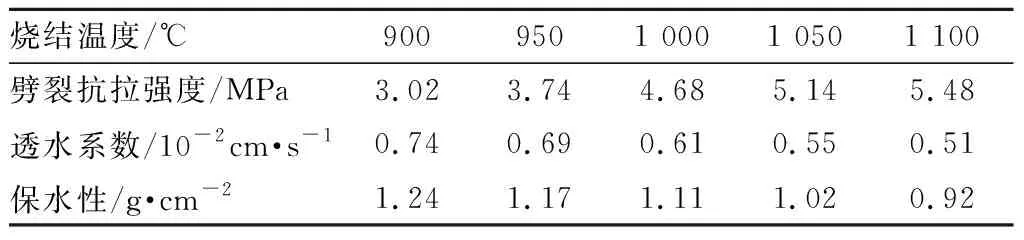

在本实验中,将烧结温度依次按照50 ℃间隔设定为900~1 100 ℃,总共保温1.5 h,筛选得到40~60目的膨胀珍珠岩,并将其掺量设定为80%,同时将高碳粉煤灰的掺量控制在50%,控制试验用水量为15%的物料总量,在20 MPa下进行成型。烧制得到砖体后再对其各项性能参数进行测试,以此分析各烧成温度下得到的透水混凝土性能,具体结果见表3。

表3 烧结温度对透水混凝土性能影响测试结果

可以明显发现,在不同的烧结温度下透水混凝土各项性能都发生了变化,表现为当烧结温度升高后劈裂拉伸强度与透水系数具有相反的变化规律。因为处于较低烧成温度下时,砖体内只存在少量液相,骨料无法形成良好的粘结状态,导致砖体劈裂拉伸强度的下降,因为这时砖体中含有许多孔隙,在较低含量的液相下无法有效填充骨料间孔隙,当内部孔结构被充分连通之后砖体获得了更优的保水性与透水性;随着烧结温度的进一步上升,砖体中生成了许多熔融物,导致内部液相含量的明显增加,同时液相粘度发生了下降,可以自由流动,因此处于高温状态下液相将持续流动并进入砖体内部孔隙中,由此获得更高强度的透水混凝土,同时保水性发生降低。

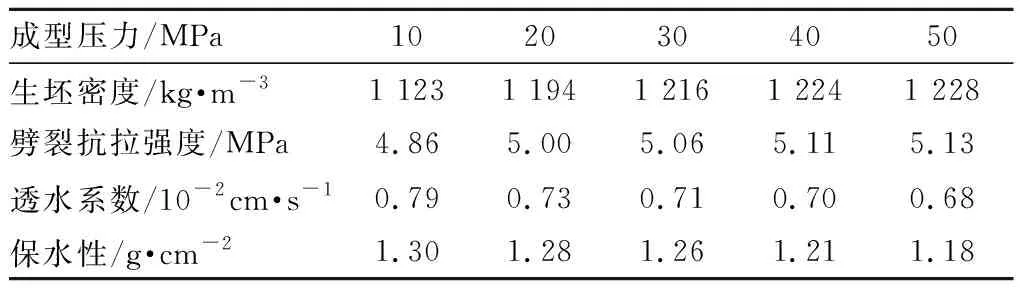

2.3 砖坯成型压力

进行测试的过程中,设定砖坯的成型压力变化范围介于10~30 MPa之间。同时筛选40~60目的膨胀珍珠岩,掺入50%的高碳粉煤灰,在1 040 ℃下完成烧结过程,控制试验用水量等于15%的物料总量,经测试得到表4中的各成型压力对应的生坯密度。成型压力由10 MPa增大至15 MPa时,成型压力比较低,随着成型压力的持续上升,生坯密度也发生了显著增大;当成型压力超过15 MPa之后再继续增大时,生坯密度呈现缓慢增大的过程,并最终达到一个稳定的状态。之后,当成型压力进一步上升时,因为砖坯已经达到很高的密实程度,因此不再受到压力的明显影响,此时生坯密度保持一个相对缓慢的增长过程并达到稳定值。

表4 成型压力对透水混凝土性能影响测试结果

对烧制得到的砖体试样进行劈裂拉伸强度与透水系数测试,由此获得各成型压力下得到的透水砖性能。具体测试结果见表4。根据以上测试结果可以发现,当砖坯的成型压力上升后,劈裂拉伸强度与透水系数表现出相反变化规律,其中劈裂拉伸强度持续升高,而透水系数则持续减小,而保水性也持续降低,并且不同成型压力对应的变化幅度也存在较大差异。随着砖坯成型压力由10 MPa增大至15 MPa时,内部骨料颗粒产生了显著位移而不断靠拢,引起骨料重排的情况,导致骨料间距降低以及孔隙的减小。当试样完成高温烧结处理之后,对骨料造成包裹的粘结物以及珍珠岩也发生熔融的现象,受到上述双重影响后,并使骨料间形成更强的粘结作用。

3 结论

(1)当高碳粉煤灰掺量持续提高后,劈裂拉伸强度持续减小,而透水系数持续增大,并且保水性也不断升高。随着高碳粉煤灰加入量由50%增大至70%时,试样劈裂拉伸强度迅速降低至约3 MPa,达到一个相对稳定的透水系数上升速率。

(2)当烧结温度升高后劈裂拉伸强度与透水系数具有相反的变化规律。处于高温状态下液相将持续流动并进入砖体内部孔隙中,由此获得更高强度的透水混凝土,同时保水性发生降低。

(3)随着成型压力的持续上升,生坯密度先显著增大之后达到一个稳定的状态。当砖坯的成型压力上升后,劈裂拉伸强度持续升高,而透水系数则持续减小,而保水性也持续降低,并且不同成型压力对应的变化幅度也存在较大差异。