城市污泥园林景观砖的制备及性能研究

王 颖,李一丹,苗利军

(河北环境工程学院 生态学系,河北 秦皇岛 066102)

随着我国城市污水处理系统的日渐完善,处理后产生的城市污泥的处理问题愈发严重[1]。污泥的主要成分来源复杂,且含有较多复杂的有害物质。污泥的填埋、焚烧等是我国处理污泥的主要方式,但这些方法对污泥中的有害物质处理不够彻底。目前伴随着人口不断增加,土地资源极度匮乏,而城市污泥的卫生填埋需要占用大量的土地资源,并且污泥中有害物质会通过渗透的方式进入地下水,造成地下水的污染。同时,污泥渗水性极差,很容易堵塞填埋场气体收集系统,致使甲烷等气体聚集,极大地增加了填埋场的不安全因素[2]。所以目前来看,卫生填埋并不是长远的办法,将污泥用填埋的方式进行处理,只不过是将问题置后,并不能从根本上解决这一问题[3]。

将污泥转化为另一种资源加以利用,是解决污泥污染问题的重要思路,而将污泥转化为建筑材料是一种可行的方式。笔者对城市污泥制园林景观砖的可行性和工艺进行探讨和研究,污泥制园林砖具有独特优势,可以将污泥无害化再利用,最大限度地消耗掉[4]。尽管污泥含水量高,但在其加工过程中能够产生2 000~3 000 kcal 的热量,这就能够极大地补充砖石焙烧过程中所需的热量,降低能耗的同时,砖石中的杂质也得以去除,这符合可持续发展的要求,能够最大限度地满足减少填埋土地的需要[5]。目前住房需求仍然旺盛,这种做法也能够一定程度上填补建筑用沙短缺的问题。根据《产业结构调整指导目录(2019 年本)》,利用砖窑进行污泥的处置是固废处置的主要趋势,是短期内污泥资源化利用的主要方式[6]。因此,城市污泥制园林景观砖是一种能够改善环境、促进经济可持续化发展的模式。

1 实验部分

1.1 制砖原材料选定

实验所用的污泥为河北环境工程学院污水处理厂经过浓缩处理并进行晾晒的污泥,如图1 所示。经过测算得知,污泥原料的含水率为97.8%。污泥中的有害物质包含重金属、有机污染物和微生物细菌,而重金属主要含有Zn、Cu 和Cr,毒性较大的重金属元素Hg、Cd、As 往往含量较低。

图1 河北环境工程学院污水处理厂污泥晾晒堆

本实验采用煤渣作为钝化剂,在砖坯焙烧过程中将重金属转化成氢氧化物等沉淀,将重金属改性后固化尘封在砖体内部,只有接触强酸时氢氧化物会再反应生成重金属。据资料显示,当煤渣在实验中掺量为20%时,足够与最大掺入量30%的污泥中的重金属发生反应,污泥中的重金属可完全转化为氢氧化物,所以城市污泥所制出的成品砖对人体没有影响。制作园林景观砖时,应该尽量降低砖的质量,原料选定了黏土和页岩两种轻质原料。

制砖原料与烘干后污泥预混后的状态如图2所示。制砖原料为破碎处理后直径低于1 mm 的成品粉末,可解决实验室原料无法进行破碎的问题,降低实验的难度。

图2 制砖原料混合

1.2 制砖设备与工具

选择了具有花纹装饰的扁方形制砖模具制作实心砖,成品砖可用作园林装饰等方面的园林轻质景观砖。选择实验室的马弗炉作为烧砖设备,因为马弗炉的尺寸较小,所以模具尺寸选定为15 cm×15 cm×4 cm。脱模过程中用到的脱模剂、橡皮锤等均通过网络购买。选择实验室中的杀菌烘干箱进行污泥的干化和砖坯的陈化。

1.3 实验过程设计

污泥制砖工艺主要有焚烧污泥后的粉末破碎制砖和干化污泥直接制砖两种,本实验采用了干化污泥直接制砖这种工艺较简单的方法,避免了前期的焚烧,减少了二次污染,并能够在烧砖过程中充分利用污泥中的热量,减少能源的消耗。

本实验过程如下:将污泥在杀菌烘干箱中以90 ℃的高温干化12 h,将污泥含水率由98.5%降至含水率25%以下,将破碎后的黏土、页岩和煤渣以1 ∶1 ∶1 的比例混合,按照比例分别混入干化后的污泥,均匀搅拌后加入少量水充分混合。在模具中均匀喷入脱模剂,待干燥后用充分混合的原料制模,脱模后再次放入杀菌烘干箱中,在40 ℃条件下烘干24 h,然后将陈化后的砖坯放入马弗炉中以1 000 ℃高温烧制,在不同烧制时间下,对砖体的抗压强度、计量减少分数和密度等性能进行测算。

2 实验结果与分析

2.1 烧结时间对砖的性能影响

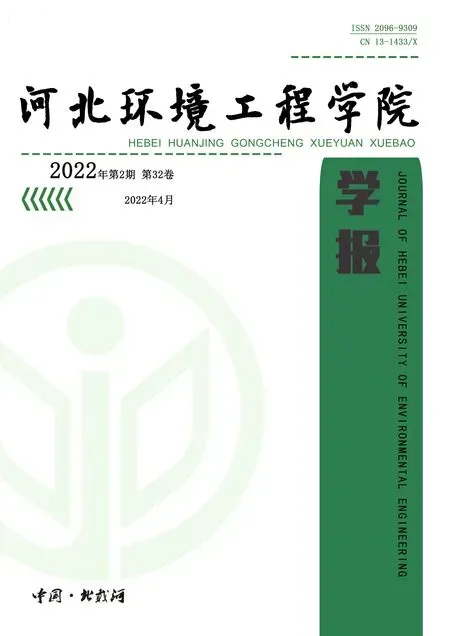

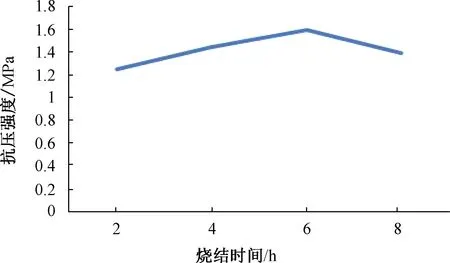

在烧结温度1 000 ℃、污泥的掺量为5%的条件下,烧结时间对砖的物理性能的影响如图3、图4、图5 所示。

图3 烧结时间对抗压强度的影响

图4 烧结时间对质量减少分数的影响

图5 烧结时间对烧成密度的影响

由图3 可知,烧结时间为2 h 时,砖体抗压强度最低,随着烧结时间的增加,砖体抗压强度逐渐增强;当烧结时间达到6 h 时,抗压强度达到顶峰,之后抗压强度下降。同时,在实验过程中发现,烧结时间不足时,砖体内坯料燃烧不完全,抗压强度较低;烧结时间足够时,砖体内坯料燃烧完全,此时的结构紧凑抗压强度大;烧结时间过长时砖体容易发生开裂等情况,导致抗压强度降低。

由图4 可知,砖体的质量减少分数随着烧结时间的增加逐渐升高。国家规定烧结砖的质量减少分数不能超过15%。实验中发现由于砖体中掺入了污泥,所以有机质含量比普通烧结砖多,砖体质量减少分数比普通砖体大,因此,严格控制污泥掺量才能保证质量减少分数不超过15%。严格把控国家标准是污泥制砖的重要原则。

由图5 可知,伴随着烧结时间的增长,砖体的烧成密度越来越大。砖体在燃烧过程中,砖体内缝隙缩小,密度越来越大。在实际应用中,砖体密度过大不仅会增加工程施工的难度,还会增加地基和墙体的承重量,所以在其他条件符合标准的情况下烧结砖的密度越低越好。

2.2 污泥掺量对砖的性能影响

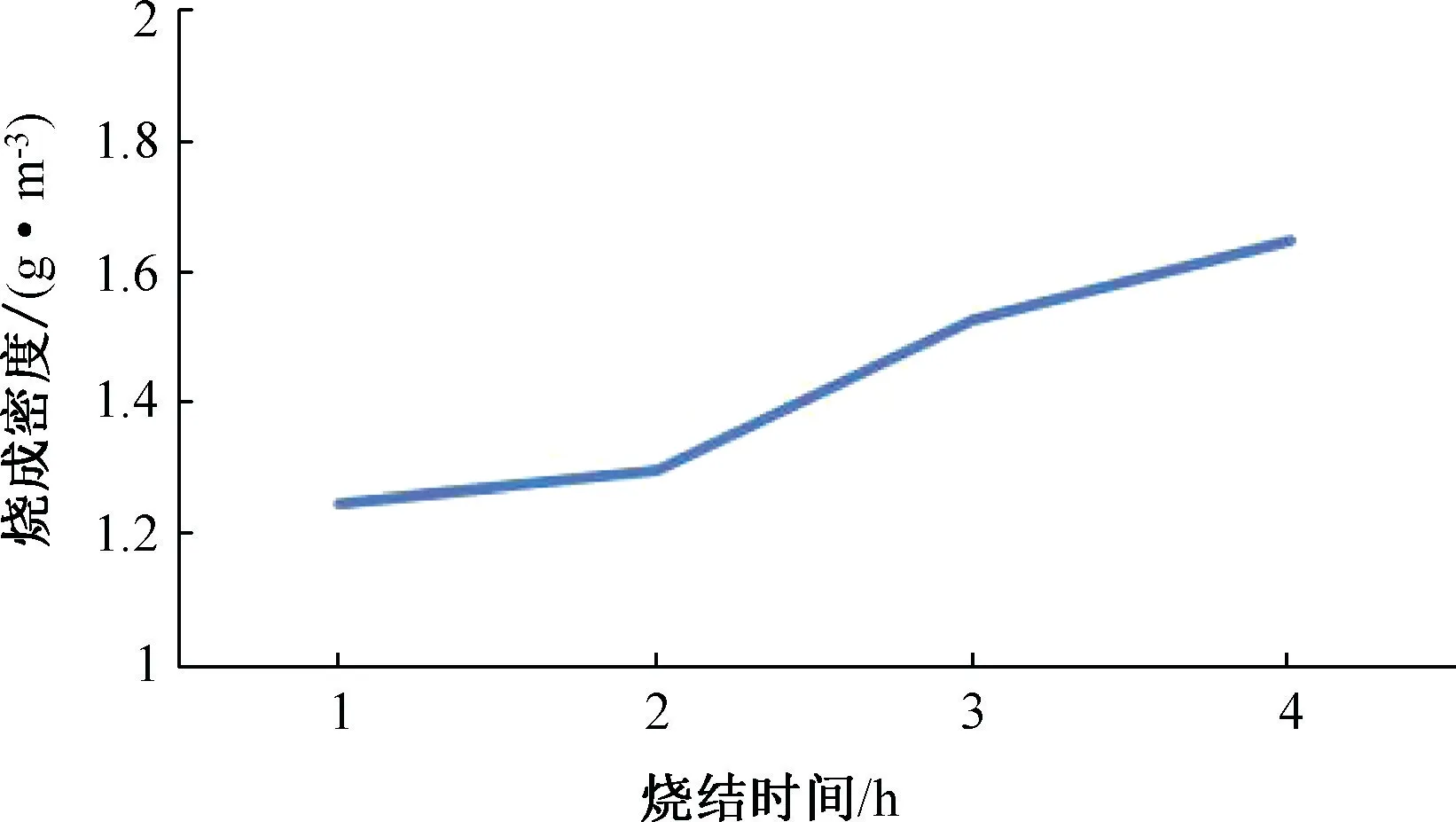

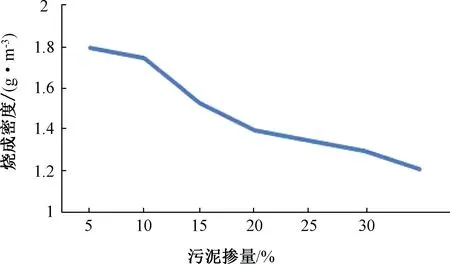

污泥掺量也是污泥黏土砖的制备过程中影响最大、最重要的一项因素。在烧结时间6 h、烧结温度1 000 ℃的情况下,污泥掺量对砖的物理性能的影响如图6、图7、图8 所示。

图6 污泥掺量对抗压强度的影响

图7 污泥掺量对质量减少分数的影响

图8 污泥掺量对烧成密度的影响

由图6 可知,伴随着污泥掺量的增加,砖体的抗压强度越来越低。由于污泥的粘度小,制砖过程中当增加污泥掺量时,要增大加水量才能更好地将制砖原料混合,增加砖坯的粘合度。但是随着水分的增加会增大砖体在烧结过程中的体积变化,容易导致砖体发生开裂,使得砖体的抗压强度降低,影响成品砖的质量。在实验过程中,当污泥掺量为30%时,可以明显看到砖体出现裂缝,而污泥掺量为5%时,砖体完好,因此将污泥掺量限制在5%左右可以极大地降低污泥对砖体抗压强度的影响,更适合实际制作建筑材料。

由图7 可知,砖体的质量减少分数随着污泥掺量的增加逐渐增大,当污泥掺量为30%时,砖体的质量减少分数为13.8%,但并未超过国家规定的15%,满足制砖要求。由于污泥的有机质和水分含量较多,燃烧过程中有机质燃烧化为灰烬,水分丧失,质量的损失较普通烧结砖更大,所以污泥掺入量过多会导致砖体质量减少分数增大,而污泥的掺量越少对砖体的影响越小。

由图8 可知,砖体的烧成密度随着污泥的掺量增加逐渐减低。污泥燃烧过程中水分被挥发,所以污泥掺量越大质量的损失越大;实验过程中发现,污泥掺量过高时砖体上会出现不规则孔洞,是因为污泥中的有机质燃烧后挥发,从而导致砖体的致密性降低,使得砖体的烧成密度降低。

2.3 烧结温度对砖的性能影响

在污泥掺量5%、烧结时间为6 h 的条件下烧结时间对抗压强度、质量减少分数和烧成密度的影响如图9、图10、图11 所示。

图10 烧结时间对质量减少分数的影响

图11 烧结时间对烧成密度的影响

由图9 可知,抗压强度随着烧结时间的增大先增加后降低,烧结温度为1 000 ℃时达到最大值。砖坯烧结过程中硅化程度随温度升高而逐渐增大,烧结温度较低时,砖坯内部的矿物质硅化程度不完全,而燃烧不完全、不紧实的砖坯结构导致砖体的抗压强度较低;当烧结温度高于1 000 ℃时,砖坯内部的矿物质硅化程度过大,而过度燃烧会导致砖体排出结合水,从而使砖体表面形成明显裂纹,砖体的抗压强度随之降低。因此,烧结温度控制在1 000 ℃时,可以使砖体的抗压强度达到最佳状态。

由图10 可知,砖体的质量减少分数随着烧结温度的增大逐渐增大。砖体在燃烧的过程中主要是有机物发生燃烧造成质量减少,温度越高,有机物的燃烧程度越大,砖体的质量就越小,在保证砖体焙烧完全的情况下应尽量降低质量减少分数。

由图11 可知,砖体的烧成密度随着烧结温度的升高逐渐增大。砖体密度的增大主要是因为砖坯内部的矿物质发生硅化后,填充了砖体原本的内部空隙。在实际应用中,砖体的密度过大不利于建筑应用,所以在保证砖体焙烧完全的情况下应尽量降低烧成密度。

3 结论与分析

本实验采用了干化污泥直接制砖的工艺,研究了污泥掺量、烧结时间和烧结温度对砖体抗压强度、粘土砖烧成密度和质量减少分数等物理性能的影响。实验结果表明,在污泥总量占总体质量的5%、烧结温度在1 000 ℃左右、煅烧过程持续6 h 左右时,制作的砖体质量轻,砖体密度相对较低,抗压强度相对最大,而且污泥和黏土的可塑性强,形状外观的发挥空间相对较大,能够根据需求制作不同模具,可用于园林景观砖的制作。

根据实验可知,污泥作为原料用来制砖时,首先要解决污泥的高含水量问题。在实际应用中污泥的脱水会产生极高的成本,所以最好在脱水过程中充分利用烧砖窑的余温,或者利用物理方法加速脱水,尽可能地降低污泥脱水的成本。污泥中所含有的微生物、细菌较多,虽然在烧砖过程中可以将其杀死,但是在储存和制坯过程中还是要封闭处理,严格把控污泥的污染问题,避免二次污染。污泥在掺入后会对砖体的各方面性能造成影响,因此要严格把控污泥的掺量,将比例控制在5%左右可以最大限度地降低污泥的影响。

污泥制园林景观砖具有吸水性强、可塑性强的优势,既解决了污泥的处理问题,又节省了制砖原料,是一种值得深入研究和推广的优秀工艺,是短期内污泥资源化利用的主要方式[7]。

——分之有“术”