豆渣膳食纤维的制备及在香肠中的应用

孙军涛,张智超,徐蒙蒙,李学进

(河南省食品安全生物标识快检技术重点实验室,许昌学院 食品与生物工程学院,河南 许昌 461000)

豆渣作为大豆制品生产中的副产物,通常作为饲料使用,附加值低,造成主产品生产成本高,经济效益低;豆渣含水量高,易腐烂变质,产生不良风味,也会对环境造成不利的影响[1]。豆渣中含有丰富的膳食纤维、大豆蛋白、低聚糖、异黄酮和维生素E,其中大豆膳食纤维占60%左右,膳食纤维具有预防便秘,抑制结肠癌,预防糖尿病,降低血液中的胆固醇含量,预防高血压,预防肥胖等功效[2,3];豆渣是制备膳食纤维的良好原料,由于豆渣颜色灰暗,豆腥味浓,不能直接用于食品加工,需要将豆渣进行脱腥、脱脂、脱蛋白和脱色等工艺处理制备膳食纤维,作为食品或保健品的食品配料使用[4]。本文以豆渣为原料,研究豆渣膳食纤维的脱脂脱腥工艺和理化性质,并将其应用于香肠中,为豆渣的综合利用提供技术支持。

1 材料与方法

1.1 材料与试剂

大豆:市售;脂肪氧化酶(50000 U/mg):上海哲研生物科技有限公司;亚油酸:上海阿拉丁生化科技股份有限公司;石油醚(沸程30~60 ℃)、硼酸钠、甲基红、溴甲酚绿、碘化钾等:均购于国药集团。

1.2 仪器与设备

NLD-6DI超微粉碎机 济南纳力德超微粉碎技术有限公司;T6紫外分光光度计 新世纪北京普析通用仪器有限责任公司;PHS-25 pH计、KDNX-20消解炉、KDN-1凯氏定氮仪 上海仪电科学仪器股份有限公司;DHP-9050A高温鼓风干燥箱 上海秣马恒温设备厂;MS205DU电子天平 梅特勒-托利多仪器(上海)有限公司;GGC-SY脂肪测定仪 北京国环高科自动化技术研究院。

1.3 实验方法

1.3.1 测定方法

1.3.1.1 脱脂率

脂肪含量的测定:参照GB 5009.6-2016《食品安全国家标准 食品中脂肪的测定》。脱脂率的计算公式如下[5]:

1.3.1.2 脱腥率

豆渣的腥味与其脂肪氧化酶的活力有关,通过测定脂肪氧化酶活力计算脱腥率[6]:

1.3.2 豆渣脱脂脱腥工艺研究

1.3.2.1 豆渣脱脂工艺研究

豆渣烘干后,用超微粉碎机粉碎5 min,将粉碎后的豆渣密封备用。选取料液比(1∶5、 1∶10、1∶15、1∶20、1∶25、1∶30、1∶35, g/mL)、碱浓度(2%、3%、4%、5%、6%、7%、8%)、时间(20,40,60,80,100,120,140 min)、温度(40,50,60,70,80,90,100 ℃)4个因素,通过测定脱脂率,研究各因素对豆渣脱脂的影响。

1.3.2.2 豆渣脱腥工艺研究

脱脂后的豆渣选取料液比(1∶5、1∶10、1∶15、1∶20、1∶25、1∶30、1∶35, g/mL)、时间(1.0,1.5,2.0,2.5,3.0,3.5,4 h)、温度(40,50,60,70,80,90,100 ℃)、pH(2.0,3.0,4.0,5.0,6.0,7.0,8.0)4个因素,通过测定脱腥率,研究各因素对豆渣脱腥的影响。

1.3.3 豆渣膳食纤维理化性质分析

1.3.3.1 膨胀力

称取一定质量的脱脂脱腥豆渣膳食纤维记作m,放入25 mL量筒中,测定体积记作V1后,加入15 mL蒸馏水,放入振荡器中振荡30 min,在25 ℃下静置25 h后,测定体积记作V2,按下式计算膨胀力[7]:

式中:V1为豆渣膳食纤维在量筒中的初始体积,mL;V2为豆渣膳食纤维吸水后的体积,mL;m为豆渣膳食纤维的质量,g。

1.3.3.2 持水力

称取一定质量的脱脂脱腥豆渣膳食纤维记作m0,置于100 mL烧杯中,加入40 mL蒸馏水,在25 ℃下浸泡1 h后用滤纸吸干表面水分,称其重量记作m1,按下式计算持水力[8]:

式中:m0为称取豆渣膳食纤维的质量,g;m1为豆渣膳食纤维吸水后的质量,g。

1.3.3.3 结合水力

称取一定质量的脱脂脱腥豆渣膳食纤维记作m,置于100 mL烧杯中,加入25 mL的常温蒸馏水浸泡2 h,间隔5 min搅拌1次,12000 r/min离心60 min,去除上清液,称量残渣质量记作m1,然后在115 ℃干燥2 h再称其重量记作m2,按照下式计算结合水力[9]:

式中:m为称取豆渣膳食纤维的质量,g;m1为豆渣膳食纤维吸水离心后的质量,g;m2为豆渣膳食纤维干燥后的质量,g。

1.3.3.4 持油力

称取重量m的膳食纤维置于离心管中,总重量记作m1,加入5 mL大豆油,每间隔5 min振荡1次,放置30 min后,4500 r/min离心25 min,倒掉上层的油脂,称量离心管和剩余残渣的总重量m2,按照下式计算持油力[10]:

式中:m为称取豆渣膳食纤维的质量,g;m1为豆渣膳食纤维和离心管的总质量,g;m2为豆渣膳食纤维加油离心后离心管和剩余残渣的总质量,g。

1.3.4 豆渣膳食纤维在香肠中的应用

制备的豆渣膳食纤维按照0%、5%、10%、15%、20%、25%、30%的添加量制作香肠[11]。将制作的香肠分别切成长度为30 mm的圆柱状,用色差仪对比分析各样品的色度[12];用质构仪(TMS-Pro)对比分析香肠的弹性、硬度、咀嚼性、内聚性和胶粘性[13,14],测定参数为球形探头(Φ12.7 mm),测试前速度为60 mm/min,压缩率为50%,起点感应力为0.5 N。

2 结果与分析

2.1 豆渣脱脂工艺研究

2.1.1 料液比对豆渣脱脂率的影响

料液比对豆渣脱脂率的影响见图1。

图1 料液比对豆渣脱脂率的影响Fig.1 Effect of ratio of solid to liquid on degreasing rate of bean dregs

油脂在碱性条件下加热发生皂化反应,可脱出脂肪。碱处理也能够有效提高豆渣的降解性能,溶胀纤维素,降低结晶度[15]。由图1可知,随着料液比增加,反应体系中碱量不断增加,因为豆渣中的脂肪发生反应,导致豆渣中脂肪含量逐渐降低,直至大部分脂肪反应消耗,豆渣膳食纤维脱脂率先升高后趋于稳定,当料液比为1∶15 (g/mL)时,脱脂率达到最高,为87.09%。

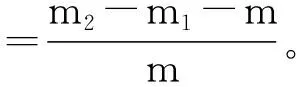

2.1.2 脱脂时间对豆渣脱脂率的影响

脱脂时间对豆渣脱脂率的影响见图2。

图2 时间对豆渣脱脂率的影响Fig.2 Effect of time on degreasing rate of bean dregs

由图2可知,豆渣的脱脂率随着脱脂时间的延长先升高后降低,脱脂时间在20~60 min之间时,随着时间的延长,使碱与脂肪充分反应,豆渣的脱脂率增长速度很快,脱脂时间超过60 min,由于高温处理时间较长,豆渣的结构受到影响,不利于豆渣中脂肪与碱的充分接触,导致脱脂率缓慢下降,在60 min时豆渣的脱脂率达到最高,为88.04%。

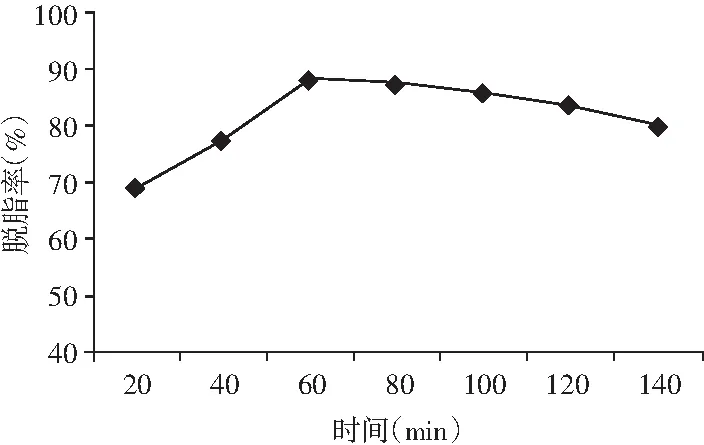

2.1.3 脱脂温度对豆渣脱脂率的影响

脱脂温度对豆渣脱脂率的影响见图3。

图3 温度对豆渣脱脂率的影响Fig.3 Effect of temperature on degreasing rate of bean dregs

由图3可知,豆渣的脱脂率随着温度的升高呈先升高后降低的趋势,在80 ℃时脱脂率达到最高,为89.26%,温度超过80 ℃之后脱脂率开始下降,温度升高有利于碱与脂肪发生反应,温度过高可能引起脂肪水解等反应导致脱脂率下降。

2.1.4 碱浓度对豆渣脱脂率的影响

碱浓度对豆渣脱脂率的影响见图4。

图4 碱浓度对豆渣脱脂率的影响Fig.4 Effect of alkali concentration on degreasing rate of bean dregs

由图4可知,随着碱浓度的提高,有利于碱与脂肪的反应,使豆渣的脱脂率随着碱浓度的增加而升高,当碱浓度为5%时,豆渣的脱脂率达到最高,为92.91%,之后随着碱浓度增加脱脂率缓慢下降。

豆渣的脱脂工艺为料液比1∶15,按原料重量的5.5%(W/W)加入浓度5% NaOH的溶液,在80 ℃下加热60 min。

2.2 豆渣的脱腥工艺研究

2.2.1 料液比对豆渣脱腥率的影响

料液比对豆渣脱腥率的影响见图5。

图5 料液比对豆渣脱腥率的影响Fig.5 Effect of ratio of solid to liquid on deodorization rate of bean dregs

豆渣腥味是由于大豆中的脂肪氧化酶与大豆中的亚油酸和亚麻酸等不饱和脂肪酸发生反应,生成了醛酮类和醇酚类等各种挥发性呈味物质。酸性条件下通过高温处理,使脂肪氧化酶失活,从而除去豆渣腥味。由图5可知,脱腥率随着料液比增加而降低,料液比为1∶5时的豆渣脱腥率最高,为66.11%。

2.2.2 脱腥时间对豆渣脱腥率的影响

脱腥时间对豆渣脱腥率的影响见图6。

由图6可知,随着脱腥时间的延长,豆渣的脱腥率呈升高趋势,处理时间在3~4 h之间时豆渣的脱腥率趋于平稳,处理4 h时豆渣脱腥率达到最高,为68.08%;延长处理时间可以抑制脂肪氧化酶的活性,提高豆渣的脱腥率。

2.2.3 脱腥温度对豆渣脱腥率的影响

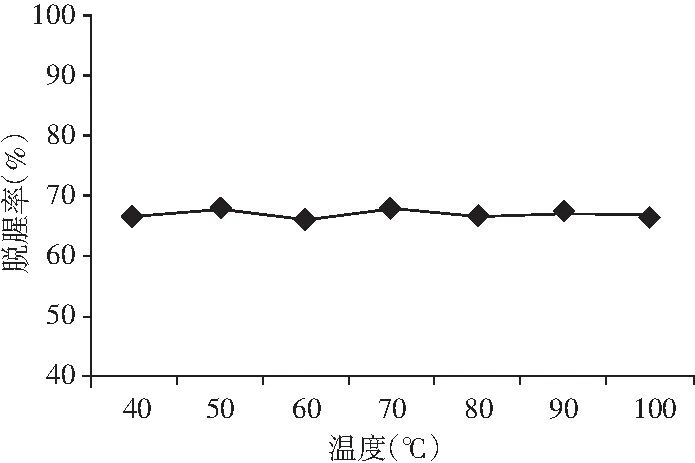

脱腥温度对豆渣脱腥率的影响见图7。

图7 温度对豆渣脱腥率的影响Fig.7 Effect of temperature on deodorization rate of bean dregs

由图7可知,温度在40~100 ℃范围内,随着温度的升高,豆渣的脱腥率变化不大,在温度为50 ℃时,豆渣脱腥率最高,为68.06%。

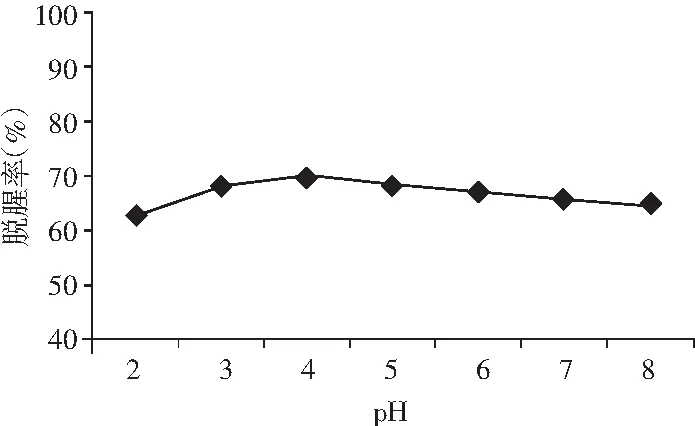

2.2.4 pH对豆渣脱腥率的影响

pH对豆渣脱腥率的影响见图8。

图8 pH对豆渣脱腥率的影响Fig.8 Effect of pH on deodorization rate of soybean dregs

由图8可知,随着pH值的升高,豆渣脱腥率呈先增大后减小的趋势。当pH为4.0时,能够抑制脂肪氧化酶活性,豆渣的脱腥率达到最高,为69.66%;当pH大于4.0时,豆渣的脱腥率呈缓慢下降趋势,同时pH过高导致豆渣膳食纤维发生变黄现象,酸性有利于颜色变白。

豆渣的脱腥工艺为料液比1∶5,脱腥时间4 h,温度50 ℃,pH 4.0。

2.3 豆渣膳食纤维的理化性质

豆渣干燥后,经过超微粉碎,然后经过脱脂和脱腥处理制备的豆渣膳食纤维,超微粉碎能改善豆渣的物理状态和理化性质,更好地提高物料加工性质[16,17],制备的豆渣膳食纤维的膨胀力、持水力、结合水力和持油力见表1。

表1 豆渣膳食纤维的理化性质Table 1 Physical and chemical properties of bean dregs dietary fiber

膳食纤维网状结构越疏松,体积和比表面积越大,可溶物质含量越多,膳食纤维的膨胀性就越高;持水力指分子通过物理方式截留大量的水而阻止水渗出的能力[18];结合水与分子中亲水基团的暴露有关,亲水基团暴露越多,结合水力越高[19]。经过脱脂和脱腥制备的豆渣膳食纤维具有较好的膨胀力、持水力、结合水力和持油力,具有保持水分、稳定食品形态、改善食品口感的作用,是一种很有潜力的食品添加剂。

2.4 豆渣膳食纤维在香肠中的应用

2.4.1 豆渣膳食纤维添加量对香肠色泽的影响

豆渣膳食纤维添加量对香肠色泽的影响见表2。

表2 豆渣膳食纤维添加量对香肠色泽的影响Table 2 Effect of the addition of bean dregs dietary fiber on sausage color

与未添加豆渣膳食纤维的香肠相比,豆渣膳食纤维香肠的L*、a*和b*值均降低,说明香肠添加豆渣膳食纤维后,其亮度、红度和黄度均降低。随着豆渣膳食纤维添加量的增加,香肠亮度逐渐降低,颜色变暗。

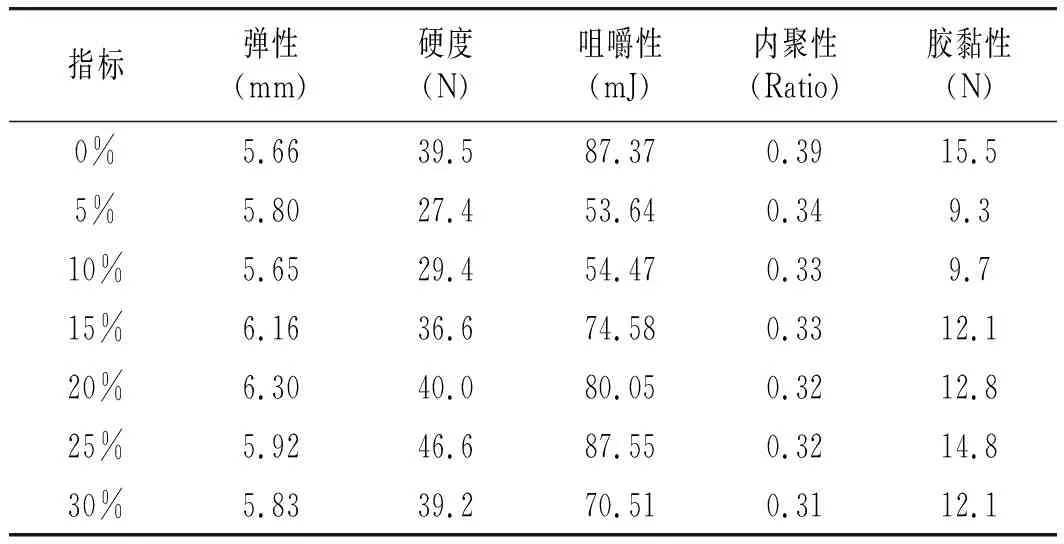

2.4.2 豆渣膳食纤维添加量对香肠质构的影响

豆渣膳食纤维添加量对香肠质构的影响见表3。

表3 豆渣膳食纤维添加量对香肠质构的影响Table 3 Effect of the addition of soybean dregs dietary fiber on sausage texture

香肠中添加豆渣膳食纤维使香肠的弹性增加,而硬度、咀嚼性、内聚性和胶黏性降低。随着膳食纤维添加量的增加,香肠的弹性先升高后降低,当添加量为20%时,弹性达到最高;当添加量为5%时,香肠的硬度最低,与未添加膳食纤维香肠相比,硬度降低了30%。香肠中添加膳食纤维能降低其脂肪含量,改善香肠的感官、质构特性和稳定性[20]。

3 结论

豆渣膳食纤维的脱脂工艺为:料液比1∶15,NaOH浓度5%,温度80 ℃,时间60 min,该条件下豆渣的脱脂率为92.91%;脱腥工艺为:料液比1∶5,时间4 h,温度50 ℃,pH 4.0,该条件下豆渣的脱腥率为69.66%。经过脱脂和脱腥工艺制备的豆渣膳食纤维的膨胀力、持水力、结合水力和持油力分别为3.49 mL/g、1.14 g/g、3.90 g/g和0.91 g/g,具有良好的理化性质,应用于香肠中能够明显改善香肠的品质。