分子薄膜蒸发器对HDI缩二脲去游离研究

王德秋 徐进 杨英朝 杨宇 马亮 张国平 张永波 李虎邦

摘 要:本研究采用分子薄膜蒸发器对HDI缩二脲粗产品进行了去游离研究。结果表明,分离一次后HDI缩二脲的游离HDI含量就可由50%以上降为1.5%以下。

关键词:分子薄膜蒸发器,HDI缩二脲,游离

1 引言

HDI缩二脲由HDI单体与水反应制得,在反应过程中HDI单体大量过量,粗产品中存在大量未转化的HDI单体,如不回收,必然造成产品成本增加,这在经济上是不合算的。因此,降低产物中游离HDI单体的含量成为制备合格产品的一个重要的后处理工段。降低游离异氰酸酯的方法很多,如可以做成水性聚氨酯體系[1],但最经济有效的方法是采用高真空薄膜蒸发法。国外大公司基本采用此法[2],国内在这方面也进行了大量的研究[3]。本研究采用分子薄膜蒸发器对HDI缩二脲进行了去游离研究。

2 实验部分

调试分子薄膜蒸发器,打开电源,将盐水冷冻机组打开进行降温,当温度降至-20℃时,打开油浴升温。当油浴温度升至要求值时,打开真空系统,当真空度达到实验要求时,开始加料,并开动搅拌,开始进行去游离试验。试验完成后关掉搅拌和真空系统,清洗系统后关闭机器。测试分离后的固化剂中游离异氰酸酯含量。

3 结果与讨论

1、滴加速度的影响

图1为滴加速度对HDI缩二脲去游离的影响。由图1可见,随着滴加速度的加快,去游离后HDI缩二脲的游离含量增大。

2、蒸馏温度的影响

图2为蒸馏温度对HDI缩二脲去游离的影响。由图2可见,随着蒸馏温度的增大,处理后HDI缩二脲的游离含量逐渐降低,当温度达到130℃后,随着温度增大,游离含量降低效果不明显。

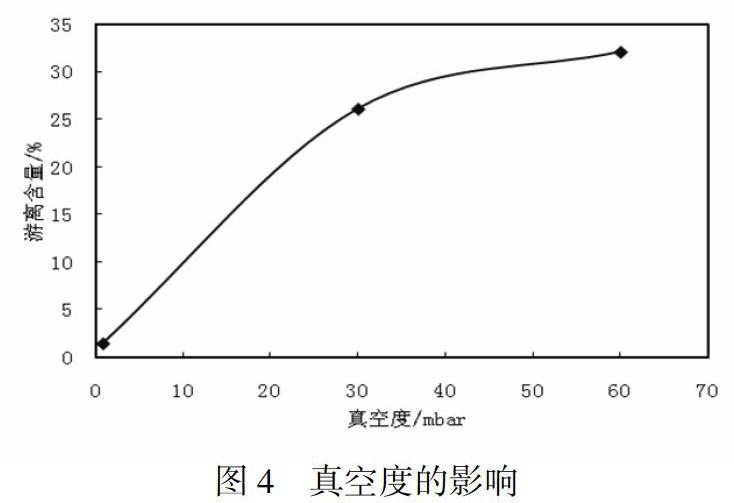

3、转速的影响

图3为转速对HDI缩二脲去游离的影响。由图3可见,随着转速的增加,分离后HDI缩二脲中游离含量降低。这是因为转速增大,物料在薄膜蒸发器内成膜充分,分离效果越好。

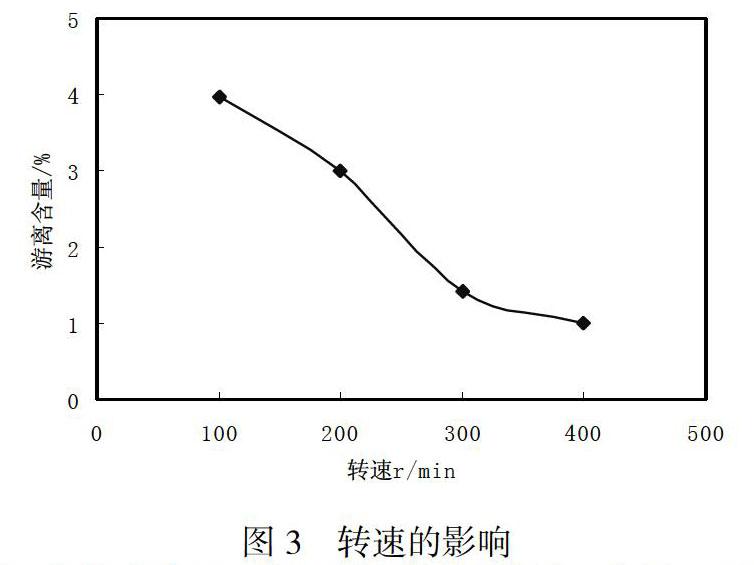

4、真空度影响

图4为真空度对HDI缩二脲去游离的影响。由图4可见,随着真空度的增加,去游离后游离含量越来越大。

5、配漆后漆膜性能

采用去游离后的HDI缩二脲固化剂与羟基丙烯酸树脂进行配漆,结果表明,HDI型的干性比TDI型的要慢,但其他漆膜性能HDI型都优于TDI型的,HDI缩二脲形成的漆膜性能优异。

结论:

最终确定可以满足使用要求的处理工艺为:5d/s的进料速度、转速300r/min、蒸发器温度300℃、真空度0.85mbar,分离一次后HDI缩二脲的游离HDI含量为1.41%。去游离后HDI缩二脲固化剂形成的漆膜性能优异,优于TDI型固化剂。

参考文献

[1] 黄洪,谢筱薇,傅和青,等.多重改性水性聚氨酯乳液的合成及性能[J].华南理工大学学报:自然科学版,2006,34(8):46-50

[2] 盛茂桂.萃取法降低TDI预聚物中游离TDI含量[J].涂料技术,1998(2):53-55

[3] 王建中.分子蒸馏技术在游离TD1分离上的应用[J].中国涂料,2003(5):42—44