注水排量对水平井造腔腔体形态影响实验研究

王文权 苗胜东 邢红艳 张强 杨杰 程煜

1. 华北石油管理局有限公司江苏储气库分公司;2. 中国科学院武汉岩土力学研究所

目前国内外针对水平井造腔相关研究较少,关于排量对水平井造腔腔体形态扩展影响的实验研究更是鲜有报道。法国在东部Mulhouse 盐矿中的一个25 m 厚盐层中进行水平井分步造腔实验并对水平腔流场和浓度场分布展开初步分析[1-6]。姜德义等通过开展小井间距双井水溶造腔实验,发现该造腔方式易形成两端不对称的腔体[7];任松等通过开展小间距水溶造腔实验对双井小间距水溶腔体的扩展规律和特性展开研究,并发现提管方式对小间距双井水溶造腔有较大影响且对盐腔侧壁的溶解速率影响不明显[8-10];唐康等通过软件模拟对水平腔体进行分类并认为中间放大型腔体在塑性区分布和体积收缩率等方面具有较好的稳定性[11];周俊驰等对小间距水溶造腔中各造腔参数进行优化分析并给出排量和井间距等参数的参考值[12];陈涛等认为水平腔内卤水浓度分布对双井水平腔体扩展具有一定的影响[13];梁卫国等对水平腔体流场分布进行了初步理论研究并将水平腔体流场分布按照卤水运移的作用区域划分为对流扩散区、缓冲扩散区和饱和沉淀区[14-16]。

针对国内盐穴储气库在建库过程中普遍存在盐层厚度小、隔夹层厚度大的特点,使用传统的造腔工艺形成的腔体极易出现形态差、成腔率低等相关问题,采用水平井多步法造腔技术可以解决上述问题。然而目前我国还未开展过水平井多步法造腔工程试验,缺乏水平井造腔的相关理论研究。因此本文拟开展排量对水平井造腔腔体形态扩展影响的实验研究,以期为我国开展水平多步法造腔工程试验提供参考。

1 实验准备及设计

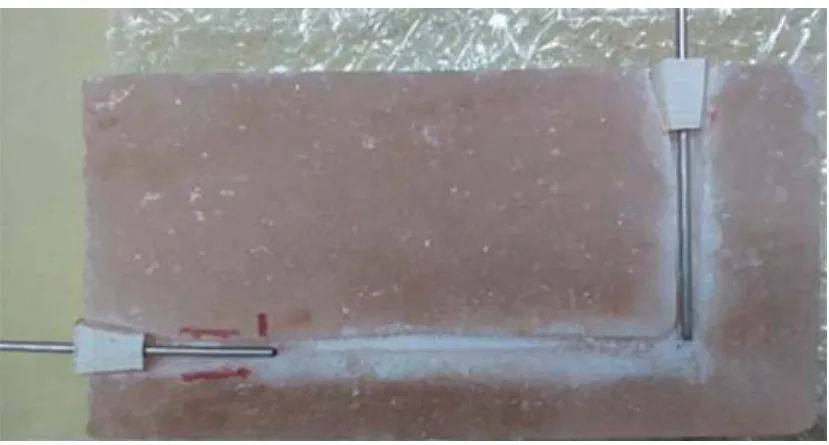

由于国内盐层埋深较大,无法获取满足水平井造腔所需要的大尺寸盐岩,本文在开展水平井造腔实验时所用到的盐岩均取自巴基斯坦喜马拉雅山区盐岩。为了更好地观察不同排量下腔体形态扩展现象,实验通过透明亚克力板实时观测盐腔轮廓,并通过高清照相机每隔15 min 获取盐腔阶段形态,从而记录盐腔形态整个变化过程。原盐的盐岩密度为2 300 kg/m3,其加工成长、宽、高为20 cm×5 cm×10 cm的盐砖试件,磨平后两管口距离11.5 cm,具体准备步骤如下:(1)制作规则长方体盐砖模型,将其中一面打磨平整光滑,用铅笔在该表面划上钻井轨迹;(2)使用电钻沿着钻井轨迹钻出直径约8 mm 的钻孔,利用直径为4 mm 的钢管模拟井筒并按照设定的位置放置到钻孔竖槽处,如图1~2 所示;(3)右边直井用胶液将钢管与槽之间的空隙填满;左边水平井段仅左侧一定距离处用橡胶塞以及环氧树脂固井,保证气密性的同时实现左边水平井可以后退橡胶管且橡胶软管不被固定在槽内;(4)井段固好之后,将横槽与未封井段里面填上盐粉,防止后期岩样表面的胶液堵塞钻孔;然后往岩样表面均匀涂上环氧树脂AB 胶,最后将尺寸与岩样相近的透明玻璃盖到胶液上方;(5)胶液干燥凝固后,试样前方固定位置放置相机等工具设备,准备开始实验。

图1 造腔管柱设计图Fig. 1 Design drawing of cavity construction string

图2 造腔管柱实物图Fig. 2 Picture of cavity construction string

本试验为水平井不同排量下造腔的室内模拟实验,设计在造腔过程中保持造腔两管距不变,注入排量分别设置为5、10、20、30 mL/min,实验过程中每隔30 min 测量一次排卤质量浓度,同时用相机记录腔体形态,分析不同注水排量下水平腔体扩展规律。

2 室内模拟实验

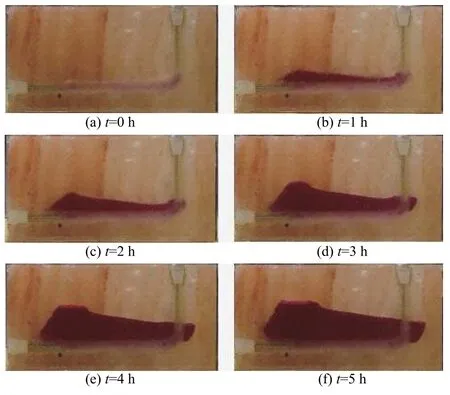

2.1 注水排量为5 mL/min 时腔体轮廓变化

腔体的最初形态为人工切割的水平横槽(如图3a)。开始造腔时,淡水通过样品左侧水平端注入,一段时间后从右侧垂直端排出。溶腔1 h 后,腔体靠近水平端一侧形成一明显凸起,腔体高度自左向右逐渐降低,腔体顶部最终形成左高右低的斜面(如图3b)。2 h 后,近水平端一侧的凸起进一步溶蚀逐渐呈弧形腔顶,自左向右腔体斜面斜率缓慢变大。随着溶腔持续进行,腔体的整体形态继续扩大,但水平腔体主体仍保持左低右高的斜面(如图3d, 3e)。5 h 后,溶腔停止,水平腔体最终呈现左高右低类似于“鞋”轮廓的形状(如图3f)。

图3 注水排量为5 mL/min 时腔体轮廓变化Fig. 3 Change of cavity outline at the water injection displacement of 5 mL/min

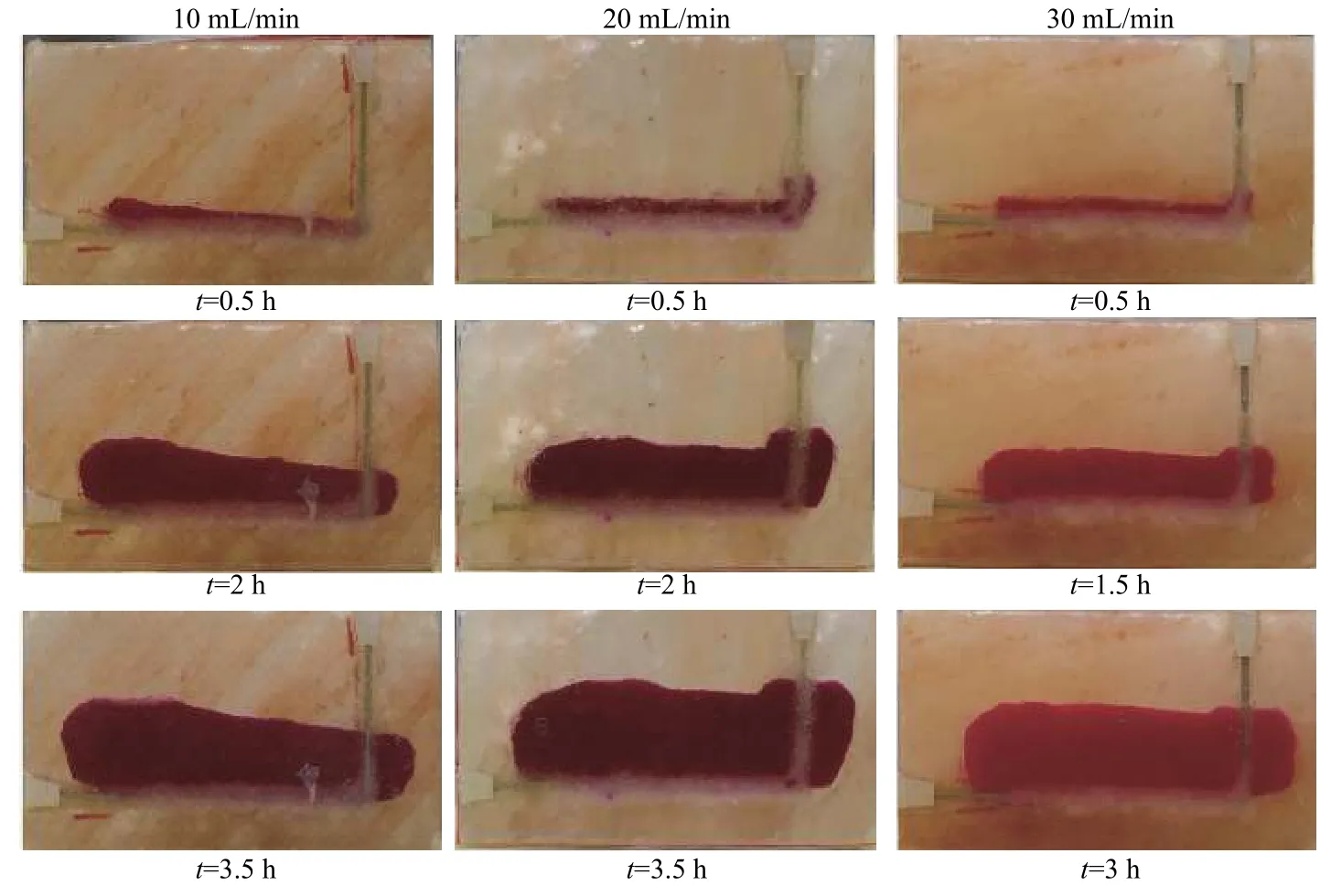

2.2 注水排量为10、20、30 mL/min 时腔体轮廓变化

10 mL/min 注水排量下腔体扩展过程与5 mL/min注水排量下腔体轮廓扩展规律几乎一致,腔体最终均呈现左高右低类似“鞋”轮廓的形状(如图4)。不同的是,10 mL/min 排量下腔体斜面比5 mL/min注水排量下腔体斜面有着明显的变缓趋势,其左侧腔顶高度比右侧仅高1 cm 左右,远小于5 mL/min注水排量下腔体斜面的斜率。

图4 注水排量为10、20、30 mL/min 时腔体轮廓变化对比图Fig. 4 Comparison between the changes of cavity outline at the water injection displacement of 10, 20 and 30 mL/min

不同于5、10 mL/min 注水排量下的腔体,20 mL/min 和30 mL/min 注水排量下腔体扩展过程类似。相比于5、10 mL/min 下的水平腔体形状,20、30 mL/min排量下腔体两侧几乎不存在高度差,腔体顶部起伏高差仅在0.5 cm 以内,呈横向圆柱体状(见图4)。其腔体扩展如下:开始溶腔0.5 h 后,受较大注入排量影响,淡水喷射距离较远,其喷射运动距离基本已至排水口附近,淡卤水在排水口附近遇盐壁折回而形成对流区,淡水流动速度加快,以致排水口附近腔顶抬升更快,形成腔体如圆柱状。随着溶腔持续进行,腔体发展形状基本类似于0.5 h 的状态,腔体整体高度逐渐升高,最终形成圆柱状水平腔体。

3 实验现象分析

通过进行不同排量下水平腔体扩展室内模拟实验,发现注水排量是造成水平腔体形状不同的直接原因。当排量为5、10 mL/min 时,淡水注入腔体之后,受腔内较高质量浓度卤水的影响,淡水喷射距离较短且会因质量浓度差产生的浮力而向上运动,因此淡水会首先对近注水端一侧的水平端的盐岩进行溶解,这是低排量下水平腔体在距离注水口1 cm 位置处形成一极高的弧形顶的原因。之后卤水向排水口运动的过程中继续参与溶解,至排水口时卤水质量浓度达到最高,受卤水质量浓度影响,腔顶形成一明显的倾斜面;当排量为20、30 mL/min 时,由于注入压力较大,淡水喷射距离和淡水注入量均远大于小排量下淡水喷射距离和注入量。因此导致整个水平腔内卤水质量浓度普遍偏低且水平腔内左侧和右侧的卤水质量浓度相差不大,这是高排量下水平腔体普遍形成大平顶最主要原因。

4 注水排量-排卤质量浓度关系分析

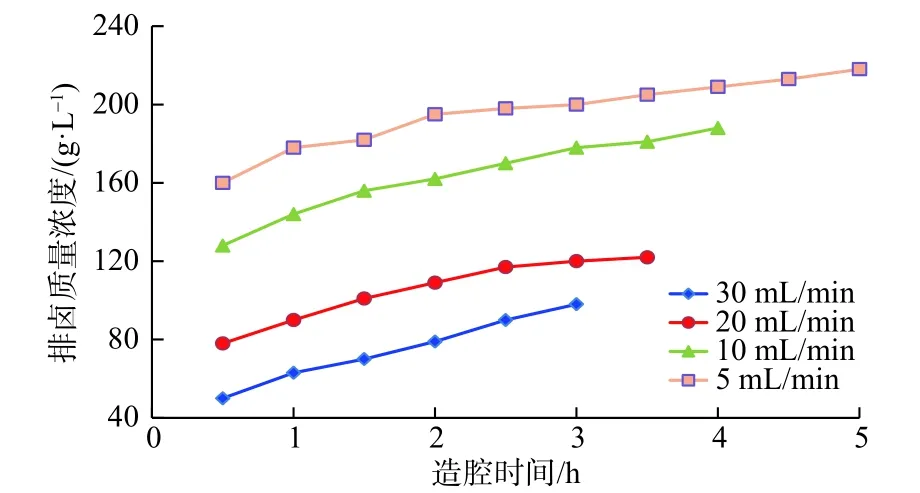

如图5、图6 所示,通过分析不同注水排量下排卤质量浓度随时间变化和累积产盐量变化关系曲线可知:随着注入排量逐渐增大,水平腔体的排卤质量浓度逐渐降低,30 mL/min 下的排卤质量浓度仅达到5 mL/min 排卤质量浓度的一半;排量对累积采盐量的影响存在一临界值,当排量小于该临界值时,排量越大,单位时间内采盐量越大;而当排量大于该临界值时,由于注入排量过大,导致注入淡水还未与盐岩充分溶蚀就被排出腔体,单位时间内累积采盐量反而随着排量增大而降低。

图5 不同注水排量下排卤质量浓度随时间变化Fig. 5 Variation of brine mass concentration at different water injection displacements over the time

图6 不同注水排量下累积产盐量变化曲线图Fig. 6 Variation of cumulative salt production at different water injection displacements

综上所述,实际生产中,当两管距固定时,可以通过调整排量对腔体形状进行微调以保证盐层利用率和水平腔体稳定性。排量较小时,排卤质量浓度高,可有效满足盐化厂对卤水质量浓度的要求,但会影响腔体形态的扩展,降低盐层的利用率,导致单位时间内累积采盐量较少,最终影响整个造腔周期;排量较大时,尽管此时排卤质量浓度会因排量增大而有所减小,但单位时间内累积产盐量仍随着排量增大而增大,盐层利用率逐渐增高,腔体形状亦越趋规则,至临界值时,水平腔体形状和效益达到最优;当排量超过临界值时,由于排卤质量浓度过低最终影响造腔时单位时间内的累积采盐量,造腔效率随着排量增大反而逐渐减小,最终也会对水平井造腔周期产生影响。因此实际生产中应根据实际需要选择合适排量进行水平井造腔,使造腔效益最大化。

5 结论

(1)当排量为5、10 mL/min 时,水平腔体扩展形状受腔内卤水质量浓度分布影响,腔体发展呈现不均匀性,从水平注入端到直井出水端存在一明显左高右低的斜面,腔体最终呈“鞋”形态;当排量为20、30 mL/min 时,受淡水喷射距离影响,水平腔左右两端卤水质量浓度变化不大,因此形成的腔体顶部高度差较小,腔体规则,最终呈圆柱形。

(2)随着注入排量逐渐增大,水平腔体的排卤浓度逐渐降低,且在水平腔体发展过程中,造腔排量亦存在一临界值,通过水平井造腔模拟实验发现,该临界排量为20 mL/min。当低于该临界值时,腔体累积产盐量随注入排量增大而增大;当高于该临界值时,则会随着注入排量增大而逐渐减小。

(3)通过合理调配参数,当注水排量为20 mL/min时,腔体形态最终呈“隧道”形,此时对盐层利用率达到最大。对于盐穴储气库水平腔造腔工作,并非排量越大,造腔效果越好,应当根据现场实际情况,匹配合理的注水排量。