危险废物焚烧炉渣、飞灰理化特性研究及对前期配伍的思考

张建平 马翠翠

中国光大绿色环保有限公司 (江苏苏州 215101)

关键字 危险废物 焚烧 飞灰 炉渣

危险废物焚烧飞灰是危险废物焚烧过程中收集于烟气管道、烟气净化和除尘装置等处的容重较轻、粒径细小的粉体物质,其中含有大量水溶性钠盐、钾盐、钙盐,虽然其本身没有毒性,但是水溶性盐的存在,会对飞灰的无害化、资源化处理造成极大危害[1]。危险废物炉渣是在危险废物焚烧过程中产生的固体残渣,炉渣中含有大量碱金属元素(如钾、钠等)和碱土金属元素(如钙、镁等),以它们的氧化物(SiO2、Al2O3、CaO、MgO 等)和盐为主[2],还常夹带少量重金属及其他杂质,主要来自化工、制药、制革等行业。目前国内外对危险废物焚烧飞灰和炉渣的处置常用方法有:(1)填埋。但填埋前必须进行预处理,因此处理成本较高。在固化填埋后,水溶性盐会进入渗滤液中,不仅增加渗滤液处理成本,且得到的盐泥无出路。(2)稳定化/固化。主要有水泥固化、石灰固化、熔融固化、药剂稳定化等。(3)对残渣中的有价重金属进行资源化处理,如酸提取、碱提取、络合剂提取、生物提取等[3]。(4)高温热处理。但该过程中水溶性盐存在诸多危害,一是其本身会挥发,造成二次飞灰量大;二是起到氯化挥发的作用,将重金属带入二次飞灰中,严重腐蚀设备和侵蚀耐火材料等。目前的飞灰和炉渣处置工艺,污染问题依然存在:(1)在常温稳定化/固化填埋中,水溶性盐会造成固化体开裂,导致重金属浸出;(2)在高温热处理过程中,烟气量比较大,而且二次飞灰量大、重金属含量低,难以资源化综合利用,只能填埋处置。

在危险废物焚烧的具体工艺实践中,飞灰越多,对焚烧线二燃室及后序设备和烟道的腐蚀性越大,并且容易造成烟道堵塞,影响焚烧线的正常运行,增加经济成本。通过对飞灰和炉渣的组分元素及熔融特性进行研究,总结今后在危险废物焚烧配伍工作中应注意的事项。

1 实验部分

1.1 方法与材料

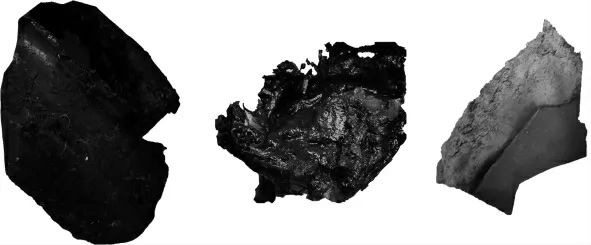

危险废物样品、炉渣和飞灰样品均取自中国光大绿色环保有限公司某危险废物处置中心,该危险废物处置中心年处置能力达4 万t/a,处置的危险废物种类几乎包含《危险废物名录》(医疗废物除外)中所有物质。固体危险废物样品取自链板机上已混合均匀的废料(过滤废渣、污泥和废漆渣),如图1 所示。飞灰样品分别取自余热锅炉和布袋处的飞灰,分别称为余热锅炉飞灰和布袋飞灰。

图1 固体危险废物形态

1.2 实验仪器

ICAP 7000 电感耦合等离子发射光谱仪、ICS-600 离子色谱仪,赛默飞世尔科技公司;YX-HRD3000 灰熔点测定仪,长沙友欣仪器制造有限公司;DK-98-Ⅱ电热恒温水浴锅,泰斯特仪器有限公司;DH6-924385-Ⅲ恒温烘箱,上海圣科仪器设备有限公司;ZD-2 自动电位滴定仪,上海仪电科学仪器股份有限公司;TCLP-10 自动翻转振荡器,昊德仪器设备有限公司。

1.3 样品预处理

飞灰和炉渣的预处理按照GB 5086.1—1997《固体废物 浸出毒性浸出方法 翻转法》进行;检测用灰锥按照GB/T 219—1996《煤灰熔融性的测定方法》制备。

2 实验结果与讨论

2.1 化学元素及其含量测定

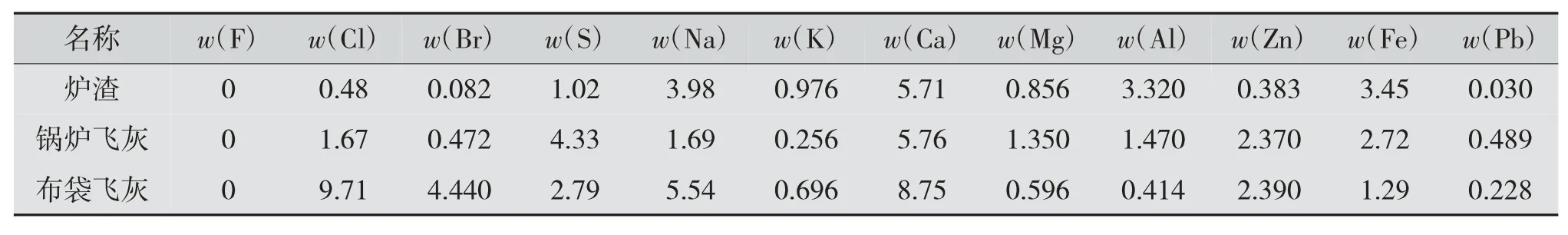

为确定危险废物焚烧后污染元素存在的部位,特对同一批次危险废物的飞灰和炉渣取样进行元素分析,结果如表1 所示。

从表1 可以看出:同一批废料的炉渣、余热锅炉飞灰及布袋处飞灰的元素组成差别较大。炉渣中Ca元素含量(5.71%)最高,Al 元素含量(3.32%)、S 元素含量(1.02%)次之;而在锅炉飞灰中,Ca 元素含量最高,为5.76%,S 元素含量占4.33%,氯元素含量1.67%;布袋飞灰中卤族元素含量高达14.15%,其次为Ca 元素,含量为8.75%,Na 元素含量占5.54%。总体来说,布袋飞灰中的有害元素含量最高,主要是因为焚烧工艺中,通常采用干法脱硫工艺确保烟气中SOx达标排放,而脱硫剂为石灰,并且在接近布袋时急冷塔出口处温度在200 ℃左右,已经被气化的有害元素在该温度下也会沉积下来形成飞灰。Cl 元素以NaCl 和KCl 等氯盐的形式存在,800 ℃后部分气化;Ca 主要以 CaO、CaCl2、CaSO4等形式存在;焚烧过程中氧量充足的条件下,0~1 000 ℃之间Na 元素的氧化产物为Na2O2,当温度高于1 000 ℃时氧化产物为Na2O。各类Pb 化合物的挥发率在相同温度下均随停留时间增加而上升,在相同停留时间下随温度升高而增大。950 ℃以下,Pb 的各类化合物的挥发率均低于76%,高于1 300 ℃时接近100%,其中PbCl2中 Pb 的挥发性最强 ,PbS 、PbSO4和 PbO 中的Pb 在不同温度下挥发性各异,这也是表1 余热锅炉飞灰中Pb 含量最高的原因。

表1 危险废物焚烧炉渣、飞灰的元素及其质量分数 %

2.2 TDS 及电导率测试

TDS 即溶解固形物,又称溶解性固体总量,它表明1 L 水中溶有多少毫克溶解性固体或1 g 固体物质中含有多少克溶解性固体。因此,某种意义上讲,溶解固形物的主要成分是可溶解于水的盐类物质。由于溶解于水的盐类物质属于强电解质,在水溶液中基本上都电离成阴、阳离子,因此具有一定的导电性,而且电导率的大小与盐的浓度成一定比例。一般情况下,电导率越高,TDS 越高,盐分含量越高。炉渣、飞灰的TDS 及电导率情况如图2 所示。

图2 炉渣、飞灰的TDS 及电导率图

从图2 可以看到:布袋飞灰的TDS 及电导率值最高,余热锅炉飞灰其次,炉渣最低,即布袋飞灰中盐分含量最高,余热锅炉飞灰次之,炉渣中盐分含量最低。这是因为焚烧处置的危险废物中有机盐类物质含量较高,无机盐类物质含量较低。有机盐类物质中的污染元素S、Cl、Na 等在高温燃烧分解后随烟气经烟道在布袋处沉积下来,最终形成飞灰;密度较大的物质,如钙盐、硫酸盐、磷酸盐等,则会在较近的余热锅炉处沉积下来;含量较少且熔点较高的无机盐类则留在炉渣中。在焚烧工艺中,理想结果是使盐分尽可能多地沉积在炉渣中,这样有几点好处:一是可以减轻对烟道及二燃室的腐蚀;二是可以减少烟道堵塞频次。

2.3 灰熔点测试

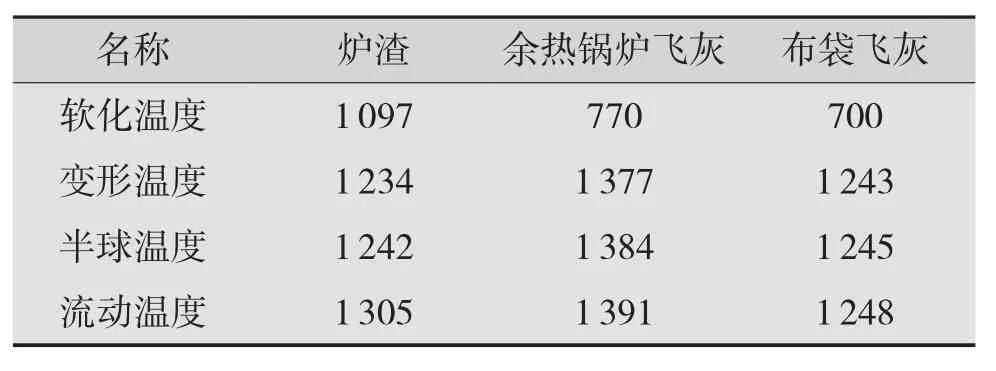

灰熔点又称熔融性,是固体燃料中的灰分达到一定温度以后,发生变形、软化和熔融时的温度,它与原料中灰分组成有关,一般分软化温度(ST)、熔融性变形温度(DT)、半球温度(HT)、流动温度(FT)几个温度点。由于危险废物焚烧后的灰渣是各种物质组成的混合物,因此其灰熔点不是一个固定的温度,只是一个温度范围。灰熔点与热量没有任何关系,其高低与炉渣、飞灰中的物质组成有关。

灰熔点测试按照GB/T 219—1996 进行。应用封碳法形成弱还原性气氛,对样品进行熔融温度(变形温度、软化温度、半球温度和流动温度)的测定。图3所示灰渣的4 个熔融特性温度反映了危险废物焚烧灰渣在焚烧过程中,随温度升高从三角形灰锥到铺展成为流动薄层的过程。

图3 炉渣、飞灰的熔融特性图

表2 炉渣、飞灰的熔融特性温度 ℃

从图3 和表2 可以看出:布袋处飞灰的软化温度最低,为700 ℃,余热锅炉处飞灰次之,炉渣的软化温度最高,为1 097 ℃。这是因为布袋处飞灰中可溶性盐尤其是Na 盐、K 盐的相对含量较高,从前面元素分析及焚烧实际工艺过程可知:布袋飞灰中Na盐、K 盐大部分以其氯盐的形式存在,而KCl 和NaCl 的熔点温度分别是770和817 ℃。余热锅炉处飞灰比布袋处飞灰的熔融过程温度稍高,这是由于在元素分析中余热锅炉飞灰卤族元素及Na 元素较布袋飞灰含量要小,S 元素和Al 元素含量则相对较高,而S 元素主要是以硫酸盐或亚硫酸盐形式存在。从表2 还可以看出,炉渣整个熔融温度相对都比较低。这是因为在危险废物中无机盐或低熔点盐的含量较低,大量的有机盐元素在焚烧过程中被分解氧化后随烟气一起进入到烟道形成飞灰。从严格意义上讲,飞灰、炉渣的熔融温度并没有遵循一定的规律,这是因为飞灰、炉渣组分复杂,各种元素交互错杂、存在方式各异,如:Na、Ca 及 Fe 在富氧气氛下会部分生成Na2O、CaO 和Fe2O3等氧化物,而Na2O 对危险废物灰渣熔融温度的影响比较显著,会使其有不同程度的降低。在硅氧网络结构体中,增加Na2O这种碱金属氧化物,其中的Na+会使硅氧四面体网络结构发生断裂,这样硅氧四面体[SiO4]4-会失去原有的完整性和对称性,从而使得灰渣结构疏松,熔融温度降低[4-5]。CaO 对危险废物灰渣熔融特性也有一定的影响,随着CaO 含量的增加,灰渣熔融温度会有一定程度的升高;对于煤灰,CaO 一般具有降低熔点的作用,在加热过程中易与其他无机组分生成低共熔体,从而导致煤灰熔点降低[6-10]。对于含氟氯类危险废物灰渣,共熔矿物体的熔融温度比普通灰渣熔融温度低,只能起到降低灰渣熔融温度的作用。Fe2O3对熔融温度的影响较为复杂,这是由于在弱还原性气氛中,Fe2O3高温下可转化为FeO,从而进一步与SiO2、Al2O3等无机物反应形成SiO2-Al2O3-FeO三元共晶物,使其熔点大大降低。研究表明:Fe2O3与CaO 可形成CaO-Fe2O3体系,而过量的Fe2O3也为低熔点物质提供了存在的条件[12]。

3 对危险废物焚烧前端物料配伍的启发及思考

在危险废物配伍中,物料中有害元素在进入回转窑前存在的化学形式、与物料一起混合进窑的其他元素种类及存在的化学形式、物料的形态及辅材的化学性质、分子结构和成分等息息相关。合理的危险废物焚烧配伍有助于危险废物焚烧工况的稳定,有利于延长耐火材料的寿命和焚烧设施的使用周期,从而可降低运营成本。在实际的焚烧处置过程中,理想的危险废物焚烧配伍是希望有害元素以稳定态的形式富集在炉渣处,而不进入烟道。因此,在前端进行物料配伍时应该注意以下几点:

(1)对于较易挥发的元素、化学物质和重金属元素,可考虑添加辅材的方法。利用辅材的分子结构特点或晶格缺陷等使其附着或镶嵌在辅材中,从而提高其熔点温度,随辅材一起进入炉渣中。

(2)充分利用三元、四元相图的理论基础,结合物料的实际化学组成并选择合适的与之相配的废料,尽量使其形成共熔物。

(3)对易挥发性有害元素含量较高的废料,最好进行预处理,转变废料中各元素的化学存在形式,提高废料中各原子、分子间结合的键能。

4 结语

危险废物的焚烧工艺是一门较复杂的工艺,涉及到无机材料、有机材料、高分子材料和粉体材料等,只有将几门基础理论有机地结合起来才能有的放矢,做好危险废物焚烧的工作。