CFRP/Al胶接接头形貌特征对连接性能影响

陈潇凯, 符东, 孙凌玉, 李孟强

(1.北京理工大学 机械与车辆学院,北京 100081; 2. 北京航空航天大学 交通科学与工程学院,北京 100191; 3. 北京新能源汽车股份有限公司,北京 100176)

汽车轻量化涉及材料、结构和工艺,在汽车结构设计中使用碳纤维复合材料与铝合金材料是实现汽车轻量化的有效途径,而在进行车身多材料设计的过程中会涉及到异种材料的连接问题. 螺栓连接或铆接等机械连接会增加结构重量,而胶接有更合适的强度重量比、设计灵活性、损伤性能和抗疲劳性能. 影响胶接接头力学性能的途径较多,例如胶接接头粘接过程、表面处理、材料参数、几何尺寸等. Corbett等[1]采用有限元法研究了具有自锁结构单搭接接头,获取较好的单搭接连接性能. Elena等[2]通过有限元法对不同接头配置(端部凹陷、胶层倒角、CFRP倒角)复合材料单搭接接头进行分析. Revanth Bodepudi等[3]采用试验方法研究了弯曲结构接头剪切强度受板材弯曲角度和搭接长度的影响规律. 陈涛等[4]采用有限元法和试验分析钢-铝单搭接胶接接头的连接效率受母材屈服强度和接头搭接长度、搭接宽度和胶层厚度的影响规律,表明实际应用过程中应选用材料性能相近的材料进行连接.

在汽车车身异质材料连接时表现出接头刚度不平衡特性,而以往文献研究主要集中在平衡刚度接头. 文中选取不平衡刚度CFRP/Al单搭接接头开展搭接区结构设计,研究不同形貌特性(弧形凹槽和矩形凹槽结构)对接头失效和吸能特性的影响,为工程实践中CFRP与Al接头结构设计提供新思路.

1 CFRP/Al单搭接接头拉伸试验

1.1 试件材料及其属性

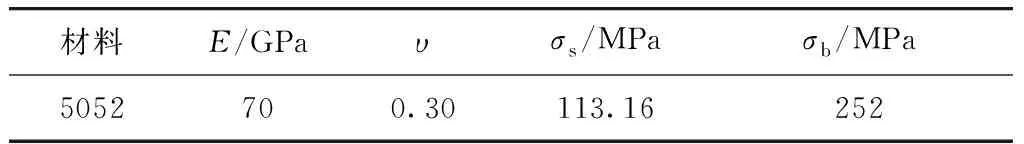

文中选取2 mm厚的5052铝合金作为被连接板材,依据GB/T 228.1—2010[5]制作铝合金样件开展拉伸测试,试验得到5052铝合金的力学性能参数如表1所示.

表1 5052铝合金基本力学特性Tab.1 Basic mechanical properties of 5052 aluminum alloys

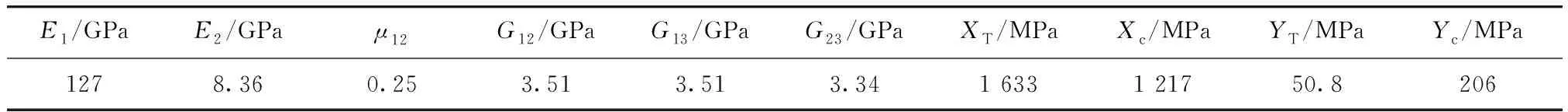

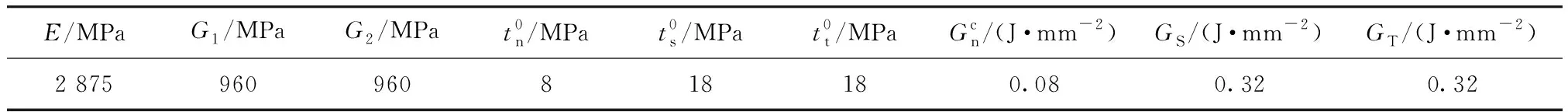

采用单向碳纤维预浸料T300制作CFRP层合板,层合板理论厚度为1.55 mm,铺层顺序为[45/0/-45/90/0/0/90/-45/0/45]. 依据ASTM D3039、ASTM D6641、ASTM D3518试验标准测试CFRP的拉伸强度、压缩强度及剪切强度等. 通过试验获取的CFRP力学参数如表2所示. 胶黏剂选用瑞士Kisling的ergo7200牌号,近似各向同性,其力学参数如表3所示[6].

表2 碳纤维复合材料力学特性Tab.2 Mechanical properties of carbon fiber composites

表3 胶黏剂力学参数Tab.3 Mechanical parameters of adhesive

1.2 试件制备及试验分析

胶黏剂连接对于被连接板材的表面处理要求较高,文中对铝合金板材和CFRP板材分别进行去油污、打磨、丙酮清洗、干燥等处理. 然后在打磨清洗区均匀涂抹胶粘剂,粘接后固化. 采用MTS电子万能试验机,在接头端部施加2 mm/min的拉伸速率,获取接头失效过程的载荷-位移曲线,接头示意图如图1.

通过试验获取5个接头的载荷-位移曲线如图2所示,接头承受的最大载荷为5.34 kN,最小载荷为4.92 kN,最大载荷均值为5.152 kN,离散误差小于5%,试验具有较好的一致性.

2 接头有限元仿真及验证

2.1 内聚力模型理论

文中采用双线性内聚力模型对胶粘剂的力学属性进行模拟,如图3所示.

选取二次名义应力准则和B-K准则对胶层初始损伤阶段和损伤扩展阶段进行模拟. 初始损伤和损伤演化如式(1)(2)所示为

(1)

(2)

2.2 胶接接头有限元建模与验证

基于胶黏剂内聚力模型和CFRP面内Hashin损伤模型,用ABAQUS软件建立单搭接胶接接头有限元模型,如图4所示. 通过仿真获取接头的力-位移曲线与试验曲线对比如图5所示. 从图5中可以看出,单搭接胶接接头在拉伸位移达到0.275 mm时达到最大承载能力,开始发生破坏,拉伸剪切破坏载荷为5.098 kN,与试验均值误差为1.04%. 仿真曲线与试验曲线变化趋势相同,可以充分反映接头的失效. 需要指出的是,试验过程拉伸机夹持装置存在一定空程,故造成接头试验刚度较仿真略低. 图6为接头承载1 kN载荷时胶层应力分布,从图可以看出胶层中部应力几乎为0,对接头贡献较小.

3 不同形貌结构接头设计

3.1 不同形貌特征的接头结构设计

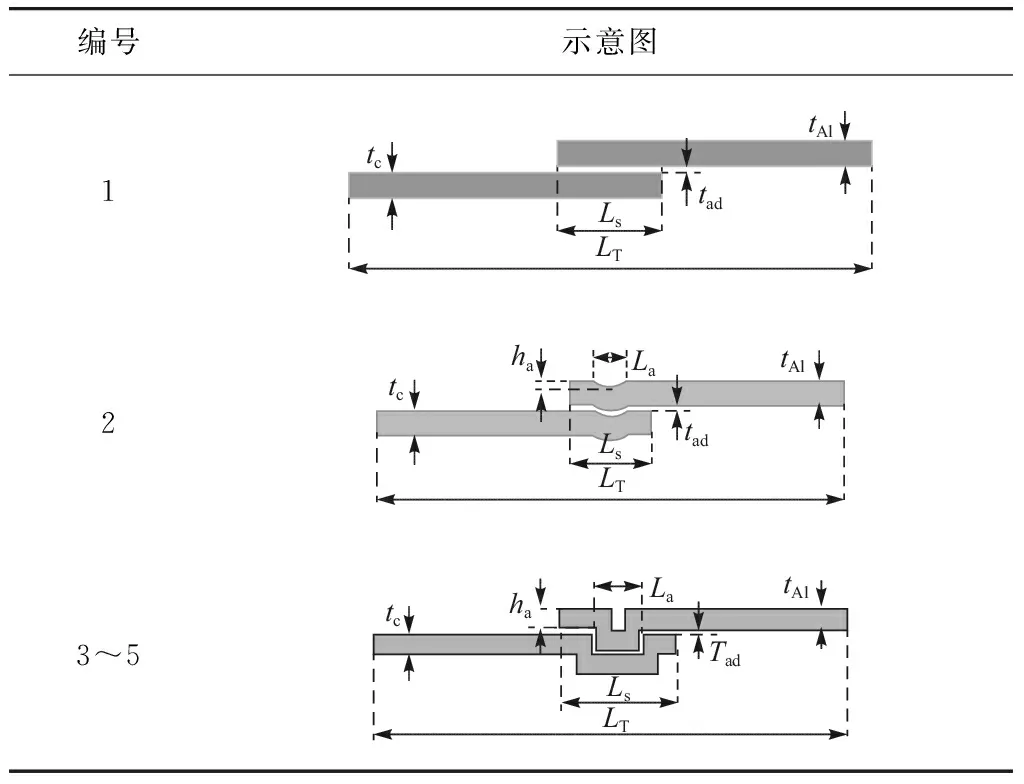

为提高搭接区中部胶层利用率,对表4中的5种不同形貌结构的接头进行研究,分别为单搭接接头、弧形槽接头和矩形槽接头. 表中接头尺寸为:LT=175 mm,LS=25 mm,tc=1.55 mm,tAl=2.0 mm,La=6 mm,接头2的ha=1.0 mm,接头3~5的ha分别为1.0,1.5,2.0 mm.

表4 接头配置表Tab.4 Joint structure list

3.2 5种接头的性能分析

选取单搭接接头在单向拉伸载荷下极限破坏载荷和破坏吸能量作为衡量接头性能的指标,依据表中尺寸建立相应的有限元模型并进行分析,如图7所示. 获取载荷位移曲线和吸能,如图8所示.

从图8中可以看出,接头1、2破坏形式为瞬间失效,接头3、4、5破坏过程缓慢,说明矩形凹槽结构可以缓解接头的瞬间破坏,但是由于传力路径的改变,凹槽深度增加,接头能承受的极限载荷越小. 接头2的破坏吸能小于接头1,接头3、4、5均明显强于接头1,且吸能性能逐渐增强,提高了抗冲击性能.

设定接头承受1 kN的载荷,此时胶层处于线弹性状态. 胶层宽度中线的法向应力和剪切应力分布如图9所示. 共研究了3种接头的应力分布,分别为普通胶接接头、弧形胶接接头和5号矩形槽接头. 为便于分析,文中规定胶层端部靠近铝合金板材约束端为右端,胶层端部靠近CFRP约束端为左端. 弧形接头和矩形凹槽接头胶层应力分布与典型搭接接头应力分布相近,在接头端部均会产生应力集中,但是不同配置接头也存在明显差异. 从图中可以看出弧形接头和矩形凹槽接头左端法向应力均大于右端,且均大于普通接头,这是由于碳纤维复合材料板材厚度小于铝合金板材厚度,且其在法向刚度小于铝合金,故在载荷作用下碳纤维法向变形较大,而弧形和矩形凹槽结构增强了搭接接头的刚度,载荷作用下左端法向变形增强,从而承受更大的法向力和弯矩.

文中截取接头区域应力分布和载荷传递路径如图10所示,结合图9可以看出,由于弧形和矩形凹槽结构的存在,增加了胶层中部的应力峰值,而普通接头在搭接区中部应力较小,对接头贡献较低,文中将接头中部结构设计为弧形和矩形结构,改变了载荷传递路径,使中部胶层承受一定的载荷,且中部形成板材互锁,增强了接头刚度. 矩形凹槽接头虽然承受的最大载荷相比基础接头降低,但是接头失效位移增加,抗冲击性能增强. 弧形凹槽结构虽然形成互锁结构,但效果较差,因为CFRP板材和铝合金板材互锁作用较弱,且形貌变化造成接头刚度增加.

4 结 论

针对CFRP/Al单搭接胶接接头开展试验和仿真分析,借助有限元方法对接头力学特性进行分析,通过与试验数据进行对比,仿真模型精度较高.

接头结构对接头承载特性具有较大的影响,由接头结构仿真计算结果可知,胶层中部区域在接头整个破坏过程中承载能力较弱,在工程应用中可关注搭接区中部结构细节的设计. 弧形凹槽结构对接头性能具有负效应,破坏载荷和吸能效果相比普通接头分别降低11.3%和9.88%. 对比不同尺寸矩形凹槽接头与普通接头的力学特性. 结果表明:与普通接头相比,矩形凹槽结构虽然使接头失效载荷有所降低,但是可以提升接头的吸能特性. 失效载荷与凹槽深度呈负相关,破坏吸能与凹槽深度呈正相关,在工程实践中,可通过对接头形貌特征进行合理设计,在保证力学性能的前提下,提升破坏吸能效果.