半自磨工艺在某钼矿的应用分析与台效优化

陈 冲,张 旺,谭文才

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

众 所周知,碎磨工艺在选矿厂中占据十分重要的地位,但它却是一个高投资、高能耗、高备件消耗的工艺。据统计,碎磨过程消耗的能量占整个选矿厂总能耗的 50% 以上[1]。随着矿产资源的不断消耗,矿石品位不断降低,大规模选厂不断涌现,新的大型设备和工艺也在不断发展完善。SABC 碎磨工艺 (半自磨+球磨+顽石破碎) 已经在国外应用 30 多年,在国内许多大型矿山也都有应用,它具有流程简单、先进可靠、适应性强、处理量大及破碎比高等优点,但其能耗高,据统计,SABC 流程较常规三段一闭路破碎+球磨流程的能耗高 12%~20%[2]。下面就半自磨工艺在某钼矿的应用及半自磨机台效提升进行分析探讨。

1 碎磨工艺介绍

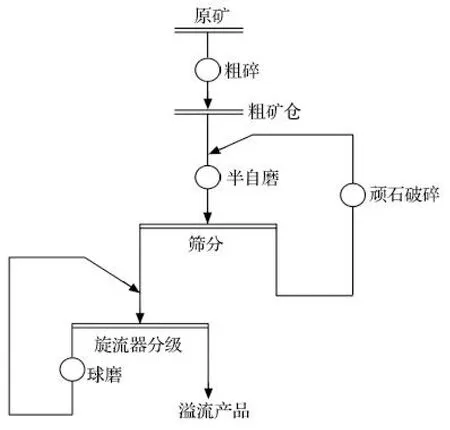

某钼矿选矿厂于 2015 年 6 月开始带料试车生产,设计原矿处理量 2 万年处理能力 660 万 t。碎磨工艺采用典型的 SABC 工艺,如图 1 所示。

图1 某钼矿 SABC 碎磨工艺Fig.1 SABC comminution process in a molybdenum mine

采用 SABC 碎磨工艺粗碎后产品 (≤250 mm) 通过板式给矿机给到长距离带式输送机上,然后运至选矿厂的 2 个粗矿仓进行贮存。粗矿仓有效容量为 2 万t,用于调节选矿厂与采矿生产的不均衡性。

粗矿仓下设 8 台 1 500 mm×4 500 mm 重板给矿机向 1 号带式输送机给矿,然后由 2 号带式输送机向 1 台半自磨机供矿,半自磨机装机功率 2×5 586 kW。半自磨机排矿经直线振动筛分级,筛下产物进入矿浆池,筛上产物通过 3 号和 4 号带式输送机输送至顽石破碎厂房顽石仓。顽石破碎采用 2 台 HP400 圆锥破碎机,破碎产品通过 5 号带式输送机输送至 2 号带式输送机返回半自磨机。直线振动筛筛下产品进入矿浆池,通过 2 台 550NZJA-MR 渣浆泵扬送至 2 组水力旋流器组,旋流器沉砂给入 1 台溢流型球磨机,旋流器溢流自流到选别系统搅拌槽,最终磨矿细度 -0.074 mm含量约为 60%。

2 碎磨工艺问题分析

从试车开始半自磨机运行一直不稳定,由于对半自磨机操作缺乏经验,系统给料粒度波动大,半自磨机涨肚、衬板断裂情况时有发生,运转率较低,台效不达标,严重影响了选矿厂的生产。

2.1 半自磨机涨肚过程判断分析

关于半自磨机涨肚的判断,传统方法主要以听声音为主,声音沉闷,表明物料在磨机中堆积,预示着即将涨肚或者已经涨肚。随着大型设备检测技术的发展,许多运行参数得以在线测量,用于实时判断设备运行状态,例如磨音装置。由于此现场未安装磨音系统,主要依靠半自磨机运行压力 (轴承油压) 和运行功率对其运行状态进行判断分析。

典型的半自磨机涨肚过程如图 2 所示。在涨肚刚开始时,半自磨功率和压力同步上升,直到功率增大到某个值 (11 000 kW) 后突然出现下降,此时压力继续上升。功率下降的速度越快,压力上升的速度越快,半自磨机内部物料不断累积,综合充填率过高,无法正常磨矿,直至出现下料口堵塞,此时半自磨功率值最小,压力值最大。立即停止给料,半自磨机功率上升,压力下降,说明半自磨机恢复磨矿作业。

图2 涨肚过程中功率和压力变化趋势Fig.2 Variation trend of power and pressure during swelling process

同时可以发现,磨机在较高的功率下运行,虽然可以实现较高的处理能力,但是这种情况极易出现涨肚。涨肚对磨矿效率造成很大影响,从涨肚停矿到恢复正常给矿大约需要 1~2 h,影响班台效以上,所以对涨肚过程进行提前判断十分必要。

2.2 顽石返回对半自磨机运行的影响分析

半自磨机在运行过程中会产生一些顽石,也叫难磨粒子或临界粒子,其粒径一般在 25~70 mm,随着矿浆一起从排料端排出,经过振动筛分级,筛上产品即顽石。这种粒径的矿石不具备介质的作用,同时又需要更大的矿石或钢球撞击才能使其破碎,因而在半自磨机中的可磨度较差,不断积累而占用半自磨机的有效体积,造成半自磨机生产效率降低、能耗上升,对于硬度较大的矿石更为明显。现场通过圆锥破碎机对顽石进行破碎,然后返回半自磨机,由于除铁效果不好,造成圆锥破碎机频繁过铁,对破碎机造成很大伤害。为了解决这一问题,不得不放大排矿口尺寸,顽石破碎机失去破碎效果,顽石返回半自磨机,给半自磨机造成更大的负担。

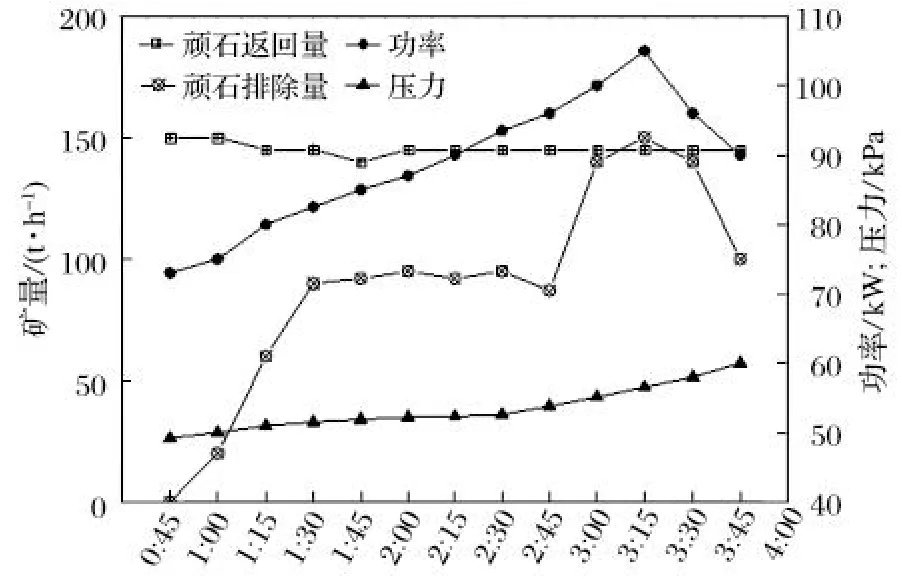

半自磨机功率和压力、顽石返回量和排出量对比如图 3 所示,在半自磨机新给矿量保持不变的情况下,分析顽石返回对半自磨机运行的影响。

图3 顽石返回对半自磨机运行的影响Fig.3 Inf luence of pebble return on operation of semi-autogenous grinding mill

由图 3 可以看出:在新给矿量和顽石返回量基本不变的情况下,半自磨机功率和压力逐渐上升,顽石排出量先维持在随着物料的积累,顽石排出量突然增大至左右,随后进入涨肚形成阶段,顽石排出量大幅下降;顽石的排出量比顽石返回量少左右,说明顽石在半自磨中累积,同时新给矿中也在不断产生新的顽石,两者共同作用造成半自磨机综合充填率不断增大,压力持续上升,功率出现下降。顽石的积累不断恶化磨矿效果,只有通过减矿甚至停矿,才能使半自磨机恢复正常状态,这对半自磨机台效造成很大的影响。

2.3 半自磨机衬板断裂问题分析

半自磨机衬板断裂情况在现场时有发生,严重影响其运行的稳定性,其运转率一直维持在 70% 左右。图 4 反映了半自磨筒体衬板和排料格子板的断裂情况。筒体衬板断裂导致衬板掉块,筒体漏浆,块状衬板随筒体一起运动,对筒体衬板造成更大的磨损,导致格子板肋条断裂,造成大量钢球排出。

分析其原因,主要有 3 个方面:

(1) 衬板质量原因 由于现场采用第三方衬板,且先后更换过数家衬板,其质量无法保证,衬板断裂现象时有发生。为了提高衬板使用寿命,现场主要采用增加提升条高度、提高格子板肋条强度等措施。

图4 半自磨机衬板断裂情况Fig.4 Fracture of liner of semi-autogenous grinding mill

(2) 矿石性质原因 由于矿石性质多变,硬度变化大,在矿石粒度偏大的情况下,采用直径更大的钢球会对衬板造成更大的冲击,使衬板磨损严重。现场主要采用稳定给矿性质、减少给矿大块含量的方法来解决。

(3) 人工操作原因 由于操作人员水平有限,半自磨机运行稳定性较差,现场未安装磨音系统,靠人工判断磨机内部充填情况;供料系统故障较多,造成供料中断,更加大了钢球对衬板的冲击,特别是在半自磨机内部混合填充率低的情况下。针对这种情况,主要通过加强操作人员培训,解决供料系统的问题,以保证半自磨机运行稳定。

3 半自磨机台效优化措施及效果

为了实现最终达产目标,选厂针对半自磨工艺中存在的问题,以提高半自磨机台效为目标,采取了多种措施,最终取得了较好的效果,同时积累了宝贵的现场实践经验。

3.1 半自磨机台效优化措施

(1) 控制半自磨机给料粒度 露天采矿汽车运输矿石至旋回破碎机,由于给料粒度偏大,旋回破碎机排料直接进入半自磨机,导致半自磨机的给矿粒度偏粗,甚至有大块矿石堵塞下矿口的情况。主要控制措施为优化爆破效果,通过调整孔网参数、降低充填高度、增加单孔装药量、提高药柱高度、改善爆孔药量分布等措施,使原矿中粉矿含量增多,大块减少,以满足半自磨机给料粒度≤250 mm 的要求。

(2) 提高半自磨机排矿效果 半自磨机通过格子板进行排矿,排矿格子板 (俗称顽石窗) 分为两种:一种格间距为 25~30 mm,另外一种格间距为 70~75 mm。在生产中发现,随着格子板受冲击变形,窄间距格子板间距逐渐缩小,可至 10 mm 以下,严重影响合格粒度产品的排出。对此,将顽石窗占比从 25%提高至 50%,通过提高顽石窗比例来增加排矿口的面积,从而提高其排矿效果和半自磨机台效。

(3) 提高半自磨机排矿粒度 顽石窗数目增加后,顽石排量明显增加,而顽石破碎效果差,造成大量顽石返回,进而影响半自磨机台效,同时发现球磨机能力有富余,所以采取扩大振动筛筛孔尺寸的措施,提高半自磨机排矿粒度。将直线振动筛的筛孔由10 mm×30 mm 调整为 15 mm×30 mm,将一部分的顽石分给球磨机处理,减少顽石的循环量,对半自磨机台效的提高效果显著。

(4) 优化钢球充填率与添加方式 设计书上标明半自磨机的钢球充填率在 8%~12%。试生产期间,半自磨机钢球充填率一直保持在 9%~12%,但台效一直较低。钢球按照 1 天 2 次定时定量添加,后来经过不断摸索实践,最终确定钢球充填率 13%,综合充填率在 25%~30%,并采用区间加球法,根据半自磨运行功率、轴承压力等不定时加球,钢耗、电耗出现下降,半自磨机台效明显提升。

3.2 优化效果

经过不断调试和优化,半自磨机台效逐步提升,运行逐步稳定,笔者认为主要原因是给料粒度降低,粉矿率提高,这也是“多碎少磨”思想的体现。半自磨机台效和运转率逐年提升,目前已经实现设计要求并超产。

4 结语与展望

半自磨工艺处理量大,工艺流程简单,在国内大型矿山应用广泛,但是同时又有许多缺点。其运行受多种因素影响,如给料粒度、硬度、顽石返回率以及其他操作因素,半自磨机涨肚现象、衬板碎裂情况时有发生。该钼矿目前虽然已经达产甚至超产,但仍然存在诸多问题,笔者认为应该从以下几个方面进行改进。

(1) 提高半自磨机运行稳定性,保证半自磨机运转率 虽然半自磨机运转率已经有了很大提高,但仍然不稳定,与国外半自磨工艺以及传统的破碎磨矿工艺相比,运转率仍然偏低。可通过提高衬板使用寿命,加强设备管理、设备故障诊断和预测性维修等措施,保证半自磨机运行稳定。

(2) 恢复顽石破碎功能 顽石返回对半自磨机台效造成很大影响,同时也给其运行带来了不稳定性。文献 [3]指出用高压辊磨机进行顽石破碎,可以大大降低其破碎粒度,甚至可以直接进入球磨机再磨,但是实现这些功能的前提是升级除铁系统,解决进料过铁的问题。

(3) 完善半自磨机智能化控制 现场磨机虽然配备了先进的专家系统,但前期一直未投入使用,目前仍在调试中,还存在诸多问题。国外很多大型半自磨机已经实现了智能化、无人化控制,在钢耗、电耗最低的情况下,实现了处理量最大化。半自磨机智能控制以保证其负荷稳定为前提,通过自动调节转速以及给矿量、给水量,使磨机在最佳状态下运行,实现产品粒度稳定、处理量最大和能耗最低。