半自磨机筒体衬板磨损分析与研究

江西耐普矿机新材料股份有限公司 江西上饶 334000

自 20 世纪 80 年代以来,伴随着自动化水平的提高,半自磨 — 球磨流程逐渐成为应用广泛的磨矿工艺流程。作为该流程的核心设备,半自磨机不仅兼有冲击破碎和研磨的特点,而且还能有效处理各种不同硬度的矿物,且其规格及处理能力也日益增大。这种大型磨机的作业率往往会在很大程度上影响到整个矿山的运行成本,因此必须尽量减少磨机的停机时间[1]。磨机停机的一个重要原因就是对磨损和断裂的衬板进行更换,据选矿厂统计,衬板更换时间占整个停机时间的 95%。研究衬板的磨损原因,进而对衬板进行优化,对提高衬板使用寿命、减少停机时间、增加设备利用率有着重大意义。影响半自磨机筒体衬板磨损速率的因素有很多,包括衬板的结构、材料、磨机填充率、钢球直径和级配等。针对磨机衬板的磨损研究,陈佳侠等人[2]对衬板的冲击磨损机理进行了研究,得出提高衬板用钢熔炼质量,减少衬板夹杂物,并在保证衬板高硬韧性前提下,进一步提高其韧性,将是提高半自磨机衬板使用寿命的必要条件和主要路径。刘建平等人[3]利用离散元方法对衬板提升条的排数、面角及高度等进行了优化,达到了提高衬板使用寿命的目的。已经明确优化衬板结构可以使衬板使用寿命得到提高,已有的大部分研究是基于改变颗粒的落点,从而减少对衬板的冲击来达到延长衬板使用寿命的目的,对于结构对磨损的具体影响还鲜有研究。

笔者以江西某选矿厂半自磨机筒体衬板为模型,采用离散元方法对其磨损情况进行模拟研究,再与大空间激光扫描仪扫描的结果进行对比分析,验证了模拟分析的可靠性。该方法可准确地分析不同结构磨机衬板的寿命及预测衬板的磨损位置,为衬板的结构优化提供理论支撑。

1 离散元模拟分析

1.1 研究对象

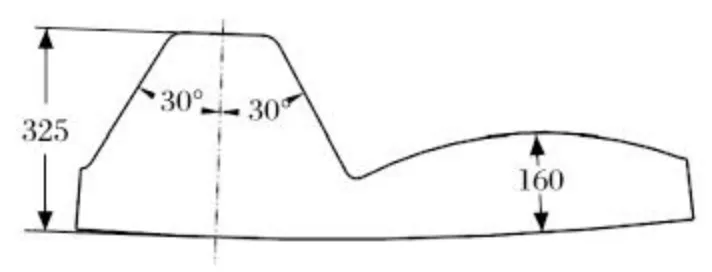

以江西某选矿厂半自磨机衬板为模型,实际上,一般工业用半自磨机结构大同小异,因此本研究结果具有一定的泛化参考价值。磨机工况参数如表 1 所列。衬板采用 33 等分,其中提升条高度为 325 mm,其结构如图 1、2 所示。由于磨机尺寸比较大,内部颗粒非常多,故此次研究只截取 0.6 m 的长度进行模拟分析。

表1 磨机工况参数Tab.1 Operating parameters of mill

图1 模拟衬板结构示意Fig.1 Liner structure in simulation

1.2 参数设置

图2 单件衬板尺寸Fig.2 Size of single liner

采用 Rocky dem 模拟软件对筒体衬板进行模拟,总充填率为 25%,钢球充填率为 9%。为了加快计算速度采用圆球模型,研磨介质为钢球,研磨3 种矿石,磨损系数为 30第 10 s 开始记录磨损,磨损模拟总时间为 72 s,即总的计算模拟时间为 82 s。

1.3 模拟结果

某一时刻的离散元模拟过程如图 3 所示。提取其中一块衬板进行分析,如图 4 所示。

图3 半自磨机离散元模拟过程Fig.3 Discrete element simulation process of semi-autogenous grinding mill

图4 筒体衬板磨损Fig.4 Wear of drum liner

提升条磨损量对比如表 2 所列,其中第 2 阶段的磨损速率为第一阶段的 1.78 倍。

表2 提升条位置 1 处磨损量对比Tab.2 Comparison of lifter at position 1 in wear amount

2 筒体衬板磨损激光扫描跟踪

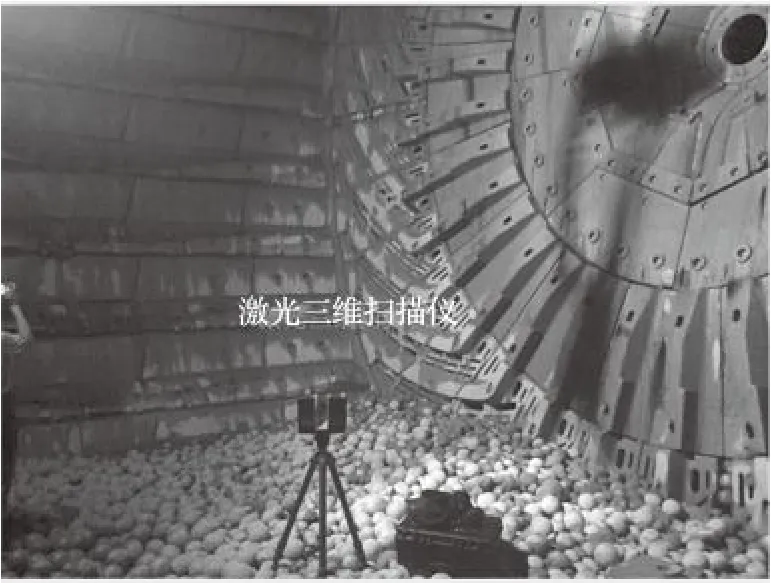

非接触式激光扫描仪在工作过程中无需人工参与,在 15 min 内可自动完成超过 1 000 万点的扫描工作,误差在±3 mm 以内。将得到的点云模型导入计算机后,与最初的磨机几何模型进行对比和处理,即可通过彩色云图等方式全面了解衬板磨损等信息[4]。图 5 所示为半自磨机三维扫描现场,三维扫描仪安装于三角架上,固定在磨机内。

图5 三维扫描仪测量现场Fig.5 Measurement scene with 3D scanner

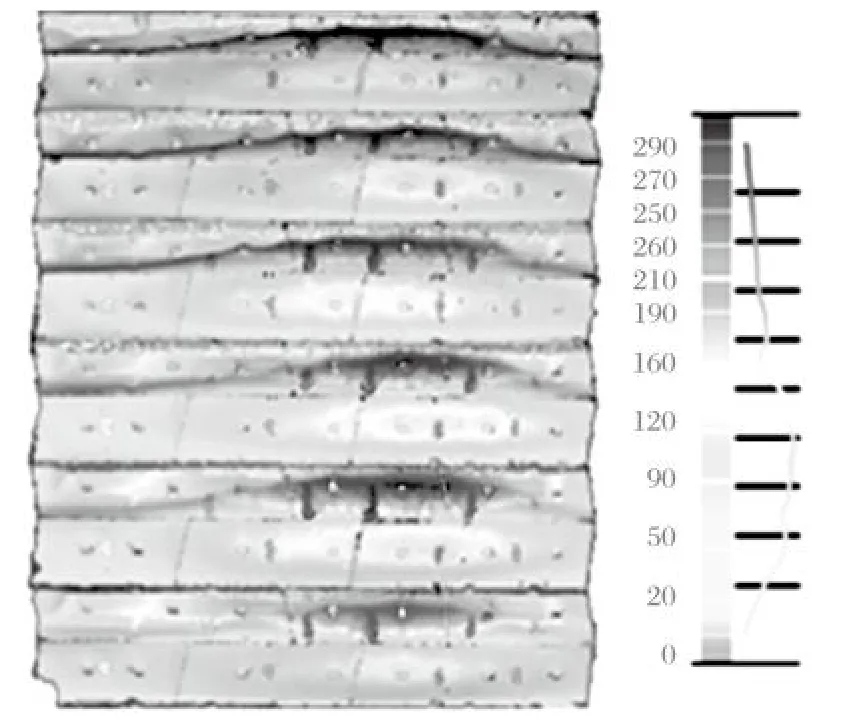

分别于 2020 年 1 月 19 日、3 月 19 日及 5 月 20日对该半自磨筒体衬板进行了 3 次扫描。对扫描点云进行比对处理,如图 6 所示,可观察到各个区域磨损程度的差异。

图6 筒体扫描云图 3D 比较Fig.6 3D comparison of scanned drum contours

通过对扫描数据进行处理,得到提升条使用寿命周期内截面轮廓变化如图 7 所示。提升条使用分为 2 个阶段,每个阶段使用时间均为 60 d,2 个阶段磨损数据如表 3 所列。根据提升条剩余厚度,可以计算出提升条的磨损速率,提升条第 1 阶段的磨损速率为第 2 阶段磨损速率为第2 阶段磨损速率是第 1 阶段的 1.97 倍。说明提升条在使用周期的磨损速率是不均匀的,使用前期和后期磨损速率差异很大,这与衬板结构及衬板材料内部组织均匀性都有一定的关系。为了弄清楚各个因素的影响程度,需要进一步的研究。

图7 提升条使用寿命周期内截面轮廓变化Fig.7 Variation of cross-section prof ile during lifespan cycle of lifter

表3 提升条使用过程中的磨损量对比Tab.3 Comparison of lifter during service in wear amount

3 对比分析

离散元模拟衬板磨损第 1 阶段后的截面形状与实际使用后的激光扫描轮廓进行对比,如图 8 所示,其外形轮廓变化基本一致,证明这种模拟方法是可靠的。

图8 筒体衬板实际磨损与模拟磨损对比Fig.8 Comparison of actual measured wear and simulated wear of drum liner

模拟第 1 阶段磨损量为 73.78 mm,第 2 阶段磨损量为 130.99 mm,第 2 阶段的磨损速率是第 1 阶段的 1.78 倍,因为模拟中设置材料参数保持不变,所以这个磨损速率的差异是由结构导致的。实际使用 3D扫描测量数据,第 1 阶段磨损量为 89 mm,第 2 阶段为 175 mm,第 2 阶段磨损速率是第 1 阶段的 1.97倍。衬板实际应用过程中的磨损速率不仅受结构变化的影响,还受到衬板材料组织不均匀性的影响,所以在半自磨机衬板应用过程中,提升条的结构变化对其磨损速率起决定性作用,而材料组织的均匀性也有一定的影响。

4 结论

通过对半自磨机衬板的实际磨损情况的测量及离散元法模拟磨损分析,证明使用离散元方法模拟的可靠性。

(1) 使用离散元法对衬板的磨损模拟可以预测衬板的磨损位置,指导衬板的设计,为复合提升条的排布提供参考,对衬板进行结构优化,提高其使用寿命。

(2) 半自磨机筒体提升条使用过程中的磨损速率是不均匀的,其结构变化起决定性作用,材料组织的均匀性也有一定的影响。