拖拉机用柴油机主轴瓦技术分析

单士睿,董晨煜

(许昌职业技术学院,河南 许昌 461000)

0 引言

NY128柴油机主要用于拖拉机动力,有些拖拉机的发动机运转了很短的一段时间便出现了柴油机拉瓦事故。拉瓦事故发生后,如果不及时进行处理,轻者需要更换主轴瓦或活塞连杆瓦,重者甚至有可能会导致机体、曲轴报废等问题。如果在正常钻井过程中柴油机突然发生拉瓦故障停车,有可能会造成钻机钻具卡住,甚至造成这口井报废。这一问题不但会给井队生产带来严重的干扰,同时也会造成用户极大的经济损失。

出现拉瓦事故的发动机,多为季节交替过程中生产的发动机。这个问题很难解决,严重困扰着柴油机生产厂家。为此,通过对拉瓦产生的机理及可能引起拉瓦的各种情况进行分析,找到有效解决拉瓦事故的关键因素。

1 主轴瓦拉瓦情况

拖拉机的柴油机拉瓦是较为严重的事故,对近5年来的用在农业生产拖拉机柴油机统计的数据来看,大部分NY128拉瓦柴油机新机运行时间不超过3 000h,或柴油机修理后1 500h内出现了拉瓦现象。NY128柴油机主用于拖拉机,平均运行转速在1 900r/min左右,功率小于300kW。除了在农业生产过程中出现拉瓦事故外,有些发动机还未出厂在试车过程中就出现了拉瓦事故,并且大部分的拉瓦发动机集中出现在冬季。

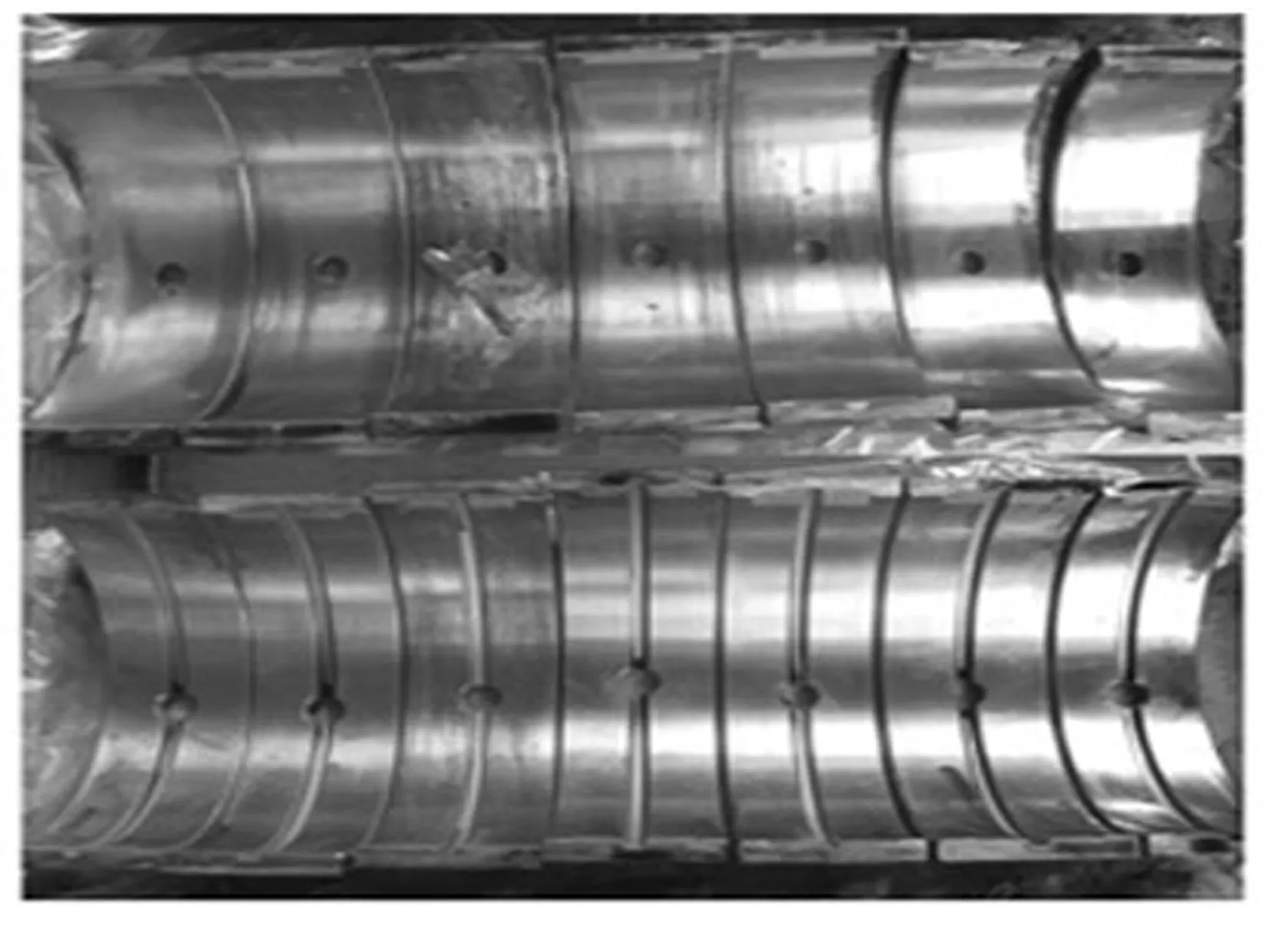

从拆解的发动机可以看出:大部分主轴瓦拉瓦主要集中在第3、4道主轴瓦上面,能够看到有很深的拉痕,严重时主要表现为下瓦合金层脱落现象,如图1所示;主轴瓦背出现灼烧痕迹,如图2所示。拉瓦发现较早时曲轴表面仅有少量拉痕,严重时主轴表面出现拉伤、烧黑甚至于磨细现象发生;而连杆瓦拉瓦新机发生得较少,基本没有发生过。

图1 12V190柴油机主轴瓦拉瓦情况。

图2 主轴瓦瓦背。

2 柴油机拉瓦产生的原因分析

在正常工作状态中,柴油机曲轴与轴瓦之间两摩擦副金属表面依靠分子间的引力,各自吸附机油油膜,曲轴与轴瓦金属表面完全被这层油膜所隔开,不直接接触,形成理想的摩擦状态。一旦油膜发生破裂,理想状态下的摩擦状态遭到破坏,金属之间直接接触,发生干摩擦,从而造成表面较软的金属层脱落,甚至发生表面融合现象,这就是拉瓦产生的机理。

在工作过程中,柴油机润滑油在长期的高温条件下不断氧化产生有机酸,对瓦的表面产生了腐蚀,且机油中或多或少地存在着微粒杂质,这些微粒杂质进入到曲轴与轴瓦之间,发生相互的摩擦,都会不同程度地造成曲轴或瓦的损伤[1]。

发动机拉瓦初期表现在呼吸器废气大、机油滤芯内有金属铝末,后期拉瓦严重时会出现发动机功率下降、油压低、发动机异响甚至发动机机体内冒烟等现象,更严重时会出现连杆打烂机体的恶性事故。

下面从曲轴、机体、瓦、清洁度、装配、使用等多个方面进行讨论,找到影响发动机拉瓦的关键因素。

2.1 曲轴的影响

NY128柴油机曲轴采用的材料为35CrMo锻造而成,曲轴轴颈经过精磨后进行氮化处理,然后再进行抛光。曲轴表面的粗糙度对发动机的影响尤为关键,柴油机相关数据表明:曲轴轴颈粗糙度为Ra0.2~Ra0.4之间时,拉瓦的故障率较低;曲轴的粗糙度为Ra1.0时,拉瓦的概率将明显增加,高达8%[2]。如果表面光洁度不够或者内部有裂纹等均会导致发动机曲轴在运行中出现故障。目前,NY128曲轴采取表面处理的方式为曲轴氮化后抛光。抛光时,曲轴轴颈的出油孔应特别注意:如果出油孔未得到较好的处理,在发动机高速运转过程中高速运转时会破坏油膜的建立,油孔出现烧灼的痕迹。

曲轴与轴承间隙的过大,机油泄露量多;轴承间隙过小,又易使局部地方形成不了润滑油膜,造成因润滑不足引起的曲轴异常磨损[3]。由拉瓦现象可以看出:拉瓦主要集中在曲轴中间的第3、4、5道主轴颈,第4主轴颈情况最为严重。这表明,曲轴与轴瓦之间配合存在明显的问题:曲轴轴颈可能呈椭圆形,造成局部间隙过小,导致曲轴异常磨损现象发生。

2.2 机体的影响

机体变形主轴孔同轴度超差,装配后主轴瓦孔与曲轴配合间隙不当,发动机在运转过程中造成局部轴瓦间隙偏小,易与局部发生干摩擦,造成抱瓦事故。同样的机体个别瓦孔尺寸超差或者装配主轴瓦盖与机体之间装配错齿或出现齿形不配对现象,都会出现问题。正常情况下,NY128发动机曲轴与机体瓦孔配合间隙为0.16~0.239mm。

机体主轴孔与主轴瓦贴合度不好,会造成主轴瓦局部受热变大,热传导不良造成主轴瓦及曲轴非正常发生受热膨胀,造成局部配合间隙减少及局部磨损,最后导致了拉瓦事故。因此,机体的气缸孔与机体中心孔之间的垂直度也是一个重要的指标。如果此数据不达标,会造成连杆瓦受力不均,很容易出现问题。

2.3 轴瓦的影响

NY128柴油机轴瓦采用的材料为高锡铝合金,此种材料经过多年的验证,目前使用的瓦完全能够适应发动机的正常运转。

对多台拉瓦机组情况分析来看,连杆瓦出现问题主要表现在除了中间3道拉瓦严重外,其余的瓦基本没有问题,可以排除瓦本身的质量问题。

轴瓦装配在发动机后,轴瓦出现的椭圆度要引起重视,轴瓦在装配前进行检查,确保45°方向及90°方向不超过0.02mm。如果超差过大,在发动机运转过程中可能会造成局部曲轴与轴瓦间隙过小现象,导致拉瓦现象发生。

装配时,轴承盖的扭紧力矩要控制。扭紧力过大,容易使轴瓦产生塑形变形,使瓦的弹开量消失导致报轴烧瓦现象发生;扭紧力过小,会使轴瓦在工作时产生微量的转动而使轴瓦异常磨损。

2.4 清洁度的影响

机体、曲轴、连杆、活塞及气缸套等零部件在装配前若没有处理干净,内部存在金属铁屑或其它硬性颗粒,在发动机运转过程中通过油路的运动粘结在轴瓦上,曲轴与其接触摩擦,运转过程中很容易造成轴瓦损伤。在瓦孔与瓦背之间存在磨粒的话,会使瓦背与机体主轴座孔表面接触不良,使导热性变差,引起轴瓦局部温度升高,加剧了局部的磨损。因清洁度的问题会使轴瓦早起损坏失效的概率高达48.5%左右,通过对多起拉瓦事故机的拆解分析,能够明显看到有部分机组拉瓦是由于瓦划伤加剧造成的拉瓦。在划瓦初期,发动机会表现为机组废气大、机油压力低或发动机有异响等现象[4]。

从部分发动机拉瓦事故来看,清洁度较差的发动机在初期会出现瓦片划伤的情况,有硬性的物质会嵌入到瓦轴中,短时间如果杂质不再增多,发动机在低负荷下可以正常运转,如长期运行下去,由于局部的拉伤造成局部油膜建立不好,出现过热点造成瓦合金层的脱落,最后造成曲轴的拉伤。

2.5 机油的影响

机油对发动机的影响不可忽视,尤其是在冬季冷启动时,机油温度低粘度比较大,进入曲轴轴承的油量较小,油膜不容易形成,如果启动前没有进行适当的预润滑,会造成曲轴与轴瓦直接接触,加快了轴瓦的磨损与破坏,因此在冷机启动前应特别注意预供油或对机油进行提前加热启动。正常情况下,中低速柴油机曲轴与主轴瓦之间的油膜厚度为5~10μm,而连杆轴瓦可承受低至1μm的油膜。随着发动机机油温度的升高,轴颈与轴承之间的油膜厚度随之降低,当温度高于150℃时,油膜发生破裂无法形成,会导致曲轴轴颈与瓦之间发生金属性的接触,到了一定程度后会发生烧结,从而造成烧瓦事故。在运行过程中要特别注意机油粘度的变化,当油温升高粘度下降很低时,油膜强度减弱,会造成轴瓦的迅速磨损。因此,操作过程中一定要对机油的粘度进行检查。

机油温度与连杆大头油膜厚度如图3所示。

图3 机油温度与连杆大头油膜厚度。

2.6 装配问题

主轴承螺栓拧紧扭矩不当或者连杆盖或主轴承盖错装,均会造成曲轴不同程度的损伤。有时装配过程中轴瓦发生磕碰等现象,会影响曲轴与轴瓦之间油膜建立,导致局部润滑不好,造成拉瓦现象。

装配温度也是一个关键的因素,对2根编号为SD11152、SD111348新加工的曲轴进行了4组不同环境温度下的静态测量发现:温度对曲轴轴颈尺寸影响是很大的,表面温度越高,变化率越大,如表1所示。加工后在环境温度为0℃测量曲轴主轴颈为φ160mm,偏差为0。曲轴从0℃变化到49℃,曲轴轴颈方向将增加0.1mm。如果提高到200℃经过测试,机体装主轴瓦压上紧至规定扭力,测量主轴瓦孔,测量3次,然后再加温30℃的温差变化进行测量,机体主轴孔尺寸基本没有变化。因此,曲轴在加工装配过程中,曲轴与机体应保持在正常的室温下装配,减少曲轴与机体配合间隙的变化率。

表1 曲轴在不同温度下的变化率。

在冬季,如果曲轴的加工测量是在环境温度较低的情况下进行的,那么曲轴在低温时加工的尺寸与装配要求的尺寸会有所偏差。冬天生产的曲轴装配后,发动机机体与曲轴的间隙将小于在夏季发动机机体与曲轴间的间隙,这也就解释了为什么在冬天比夏天更容易出现拉瓦事故的原因。因此,很多的发动机生产厂商都要求恒温加工、恒温装配是非常有道理且很有必要的。

2.7 零部件质量问题

喷油器与高压油泵是供油系统中的核心部件,在统计调查过程中发现有部分机组因喷油器进油管连接处泄漏柴油造成气缸盖内机油与柴油混合,降低了润滑油的粘度。高压油泵柱塞磨损间隙大,柴油与机油混合进入发动机润滑系统,导致发动机机油粘度低机油失效。

3 改进方法

3.1 清洁度的提高

1)建立严格的清洁度控制措施。机体在装配前通过油道冲洗机,对机体的主油道孔、凸轮轴瓦孔、齿轮系孔等部位用机油进行了循环冲洗,既保证机体油路的清洁,又对发动机进行了预润滑。曲轴由原来的1次煤油清洗改为现在的动平衡前后各1次煤油清洗,然后进行1次润滑油曲轴油路清洗,将曲轴的清洁度提升一个档次。

2)连杆轴瓦、主轴瓦装配前将表面擦拭干净,涂抹干净润滑油,确保清洁度后再进行装配。在经过多次的试车拆解后,轴瓦的表面比较光滑,已经没有了严重的划痕。通过多次的清洁度检查,清洁度达到2 500mg以下,达到了控制的要求。

3)其它相关的油管系采用了超声波清洗机对管内壁进行了清洗,有效地提高了油管系的清洁度,提升了整体的产品质量。

3.2 加工及工艺方面

3.2.1 曲轴磨床精度不够

有部分轴颈圆柱度不够,最后使用手工修磨,这就造成了曲轴的圆柱度不够,发动机轴瓦与轴接触过程中会出现间隙变化大的问题。为解决此问题,购置了先进的曲轴磨床1台,提高曲轴表面的粗糙度及主轴颈及连杆轴颈的圆柱度;同时,制作了1台曲轴光整机,实现曲轴表面的自动抛光,确保曲轴的粗糙度控制在Ra0.2以内,解决了曲轴油道孔抛光的问题,提高了曲轴的加工精度。

3.2.2 试车方面

据相关数据统计,内燃机在冷启动时的磨损量占到总磨损量的60%~80%。尤其在冬季发动机试车时,使用机油加热车对NY128柴油发动机机油进行外循环预热,可以有效地减少磨合时发动机轴颈及轴瓦的磨损,降低拉瓦概率。机油温度、水温超过40℃后,可以进行加载试验。试车过程中增加低速磨合时间,让发动机在1 000r/min左右先带负载磨合一段时间后再逐渐增加转速带载,减少因试车不当造成轴瓦的损伤现象发生。在磨合试验完成后,需要对机油进行更换,将磨合过程中产生的金属微粒通过机油全部放掉,加入新机油。试车放出的机油通过过滤装置,进行脱水、沉淀、过滤等方式循环利用,减少了油品的浪费,也提高了试车过程中的清洁度。

对试车座的试车台车进行了修理,原试车台车轮子落下后不平整,导致试车台架与地面部分为点接触;修理后,平整试车台架与地面能够完全接触,同时对联轴器的中心高度也进行了调整,提高了试车台架的同轴度,降低了发动机出现磨止推片和拉瓦概率。

3.3 装配方面

3.3.1 控制机体的同轴度

装配柴油机选用同轴度在0.05mm以下的机体,且对主轴孔的尺寸进行严格的控制,保证机体与曲轴的配合间隙。装配前,对机体与主轴瓦结合面涂抹龙胆粉进行贴合度检查,贴合度差的机体不允许使用。

3.3.2 装配过程

轴瓦内外表面擦拭干净,用橡皮锤轻敲,保证瓦与瓦背的贴合。在瓦内表面涂抹一层润滑油,确保装配中曲轴与轴瓦不受到损伤,同时严格按照工艺要求的扭矩上紧主轴承螺母,避免出现挤瓦现象。根据曲轴轴颈与机体主轴径尺寸进行计算,装配过程中严格控制主轴瓦间隙,保证轴瓦配合间隙在0.16~0.21mm之间,避免间隙过大或过小。

3.4 其它方面

润滑油的品质直接关系到发动机的正常运行,目前的柴油机使用的是CD 15W/40,正常使用时应使用这个标号或高于此标号的机油,保证发动机的润滑。要按照规定的时间对机油滤芯、机油进行更换,机油长时间使用以后会发生变质、变脏,甚至于结胶,造成机油滤油压差增大,长时间运转会造成主轴瓦、连杆瓦受损,还有可能会导致更大的事故。

控制主要零部件加工的环境温度,机体、曲轴等部件精加工应保持环境温度在25℃左右,避免温度对零部件的过大影响。在加工件测量时,要确保与室温相同后再测量,减少误差。如果没有办法保证加工的环境温度,应根据曲轴的膨胀系数对曲轴与机体装配的公差做适当的调整,以满足实际的曲轴与轴瓦的配合间隙要求。

4 结论

实践表明:拖拉机用柴油机在零部件加工质量、装配质量、零件质量等多个方面提升后,没有出现过大面积的拉瓦事故返厂机,拉瓦事故发生率在逐年下降。近几年没有一台NY128柴油机新机因拉瓦拉瓦事故返厂,拉瓦事故得到了有效的控制。

——运动的诗篇