锂电池驱动拖拉机动力系统优化与设计

龚敏昆

(广西工业职业技术学院,南宁 530001)

0 引言

随着我国“三农”政策的贯彻落实及现代农业的快速发展,拖拉机在农业中的应用越来越广泛,拖拉机产品也向多元化发展,包括智能化和高效精准化,在动力系统方面开始向清洁能源方向发展。

目前,我国的拖拉机动力系统一般采用啮合套或者同步器实现速度变化[1-2]。在进行农耕尤其是农忙时节,拖拉机需要进行大负荷作业。若拖拉机的动力不足,则会造成突然停车;再次启动时,离合器急速运转,载荷突然增加,容易造成拖拉机发动机的损坏,降低工作效率,增加驾驶员的工作难度。为使拖拉机能够获得较高的动力和工作效率,且综合考虑拖拉机的工作负荷和发动机的状态,需要对现有拖拉机的动力系统进行改进,因此拟对拖拉机的动力系统进行优化。

我国拖拉机的动力系统主要能源供应方式是燃油,该方式虽然可为拖拉机提供足够的动力,但却容易对大气造成较严重的污染,也会加剧我国的能源危机[3]。锂离子电池由于具有能量储存能力高、使用寿命长和适用温度范围广的优点,已经广泛应用于电动汽车领域[4],因此可以借鉴电动汽车将锂电池应用于拖拉机的电力驱动方面。目前,我国对于锂电池驱动的拖拉机研究较少,本文将主要针对锂电池驱动的拖拉机动力系统进行优化和改进。

1 硬件设计

1.1 总体设计

所设计的拖拉机动力系统的主要由电池管理系统、控制器及变速系统等组成,如图1所示。该拖拉机的动力系统依靠锂电池进行动力驱动。

图1 动力系统主要流程图

1.2 电池管理系统

拖拉机的锂电池管理系统如图2所示。该锂电池可以完成智能充放电控制、低温补偿和拖拉机负载管理等功能。

锂电池的控制核心为单片机,采集到的所有数据都传递给单片机进行处理,处理结果通过单片机以命令的形式传递。锂电池的电量控制和充放电管理通过电能管理芯片进行测量,芯片采用DS2438型号。该芯片与霍尔传感器、电压表、温度传感器连接,用于实时监测锂电池的电流、电压和温度[5],并将测量的结果通过电能管理芯片实时传递给单片机。单片机与二极管显示器相连,用于显示锂电池的各项工作数据;与报警器相连,当有参数超过锂电池安全范围时,报警器报警;通过串口与上位机连接,在上位机内部编制通信软件,通过通信软件向单片机下达控制命令,并由相关单元执行。

1.3 控制器

控制器连接拖拉机的发动机、能量管理系统和变速器,用于完成对拖拉机动力系统的控制。在拖拉机作业过程中,发动机的数据实时发送给控制器,同时能量管理系统将锂电池的能量状态、电流、电压等锂电池的工作状态及期望车速发送至控制器;控制器将以上信息处理,并将结果以命令的方式传递给变速器进行动力系统的速度调节。

1.4 变速系统

变速系统主要由变速器、动力耦合机构和主减速器组成。其中,变速器采用组合式变速器,动力换挡采用电子液压的方式实现。由于拖拉机在进行换挡时容易出现动力中断的情况,为保证拖拉机的顺利工作,采用用多离合器进行换挡控制,方案如图3所示。该离合器具有制作成本较低、制作难度小、容易实现且能够满足拖拉机要求的特点[6]。

动力耦合机构为多级转速的齿轮装置,由太阳齿轮、行星齿轮及齿轮架齿圈构成。在进行动力传动时,通过制动以上4个控制元件中的任意一个即可完成对拖拉机的制动。在拖拉机进行变速控制过程中,利用液压控制系统使离合器、制动器和耦合机构均为结合状态,此时该耦合机构即可按照一定的传动比将动力输出。

2 锂电池机理

锂电池内部时刻都在发生化学反应,其化学特性与很多种随机变量有关,因此可以对锂电池进行建模并对其机理进行研究。对于拖拉机来说,最关键的电池模型是放电模型,主要参数包括荷电状态(SOC)和放电深度(DOD)。本文首先计算锂电池的荷电状态(SOC),再进行电池建模,以预测拖拉机的动力特性。

2.1 锂电池电荷状态(SOC)的计算

锂电池的荷电状态(SOC)表示电池的当前容量状态,是电池在电量充满后的放电过程中的剩余电量。该值无法直接测量获得,只能通过计算的方式间接得到。卡尔曼滤波算法具有精确性较高、可以进行实时目标跟踪预测回路的优点,但运算量较大。因此,本文对卡尔曼滤波算法进行改进,采用无味卡尔曼滤波算法进行计算,算法流程如图4所示。

图4 无味卡尔曼滤波算法流程图

1)确定σ点。UT变换是无味卡尔曼滤波算法的关键环节。首先选取1组非线性随机变量x,并确定随机变量的函数为y=h(x),通过这些变量确定σ点。计算公式为

(j=(N+1)~(2N+1))

2)非线性变换。将以上算法得到的σ点按照非线性函数进行计算,则

yi=h(σi) (i=1~N)

3)加权函数计算。进行加权系数的计算,包括各个σ点所对应的均值、方差的加权系数αu、αv和α2分别为

其中,ε表示σ点的分布方式,范围为0.01≤ε≤1,一般选择较小值;β一般用于降低式中较高阶函数的误差,一般取β=2,以使正态分别函数得到最优解。δ对于σ点和随机变量的平均值的距离有一定影响,一般为比例系数,并有以下关系存在,即

δ=ε2(N+k)-N

其中,k取值使得方差矩阵为半正定矩阵,在本式中取k=0。

4)求解y均值和协方差Py。利用下式计算系统输出和协方差Py,即

由以上算法可知:当确定锂电池电荷的初始状态x0和P0值,并根据已知的k-1时间的电池状态和时间SOCk-1值,即可确定系统的输出值y和协方差Py,并进一步最终确定SOCk值。

2.2 锂电池建模

锂电池建模可以很好反映拖拉机动力系统的一些重要性能,且可以运用电路模型将几个电器元件组成电路,对拖拉机的动力系统进行预测,其模型[7]如图5所示。

该电路模型主要由电源E、串联电阻Rm和负载组成。其中,电池的内部电阻大小与电池的自身状态有关,包括电池温度、荷电状态等。当这两个因素确定时,锂电池充电和放电的电阻也不同。

电路模型的开路电压E与荷电状态(SOC)的关系为

E(t)=k1+k2·Q(t)

其中,Q(t)为锂电池荷电状态;k1和k2为电池自身性能,为常数。通过对锂电池模型开路电压进行分析可得到以下关系,即

V=E-iRn

其中,V为电池的负载电压;E为电池处于开路时的电压;i为锂电池的内部电流(充电状态为复制,放电状态为正值);Rn为电池自身电阻。

该锂电池由n个单体电池组成,则该电池的电压U为

U=n(E-iRn)

电池的放电深度(DOD)表示某时刻电池放电量占电池容量的比值。在该模型[8]中,电池的放电深度DOD为

其中,q为电池在零时刻的荷电量。

锂电池的放电电流与电池容量有关,电流越小容量越大。在确定电池容量时,首先需要确定放电电流值,且当放电量达到了电池容量的80%以上时,锂电池则处于深度放电状态。

3 试验结果

3.1 锂电池动力试验

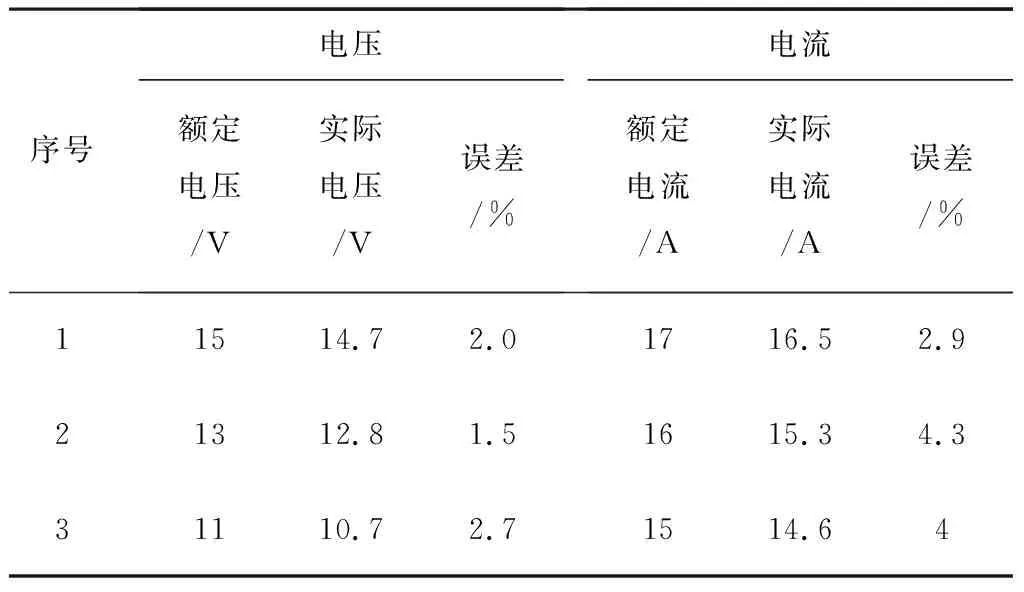

对于拖拉机,其动力系统所需要锂电池的额定电压为15V,电流为12A,因此需要测试锂电池的实际电压、电流值和设定的电压、电流值的误差,验证其是否能够符合设计要求。测试过程中,电流值的测量采用锂电池放电的方式进行,在电流传感器中间以等比例的方式放入放电导线,通过调整导线匝数调整预设电流值,利用万用表测量实际电流和电压,并与设定电流和电压值对比。对比结果如表1所示。

表1 锂电池动力试验结果

由表1可知:锂电池的实际电压和额定电压的的最大误差为2.7%,实际电流和额定电流的最大误差为5.7%,可以满足拖拉机动力系统对于锂电池的要求。

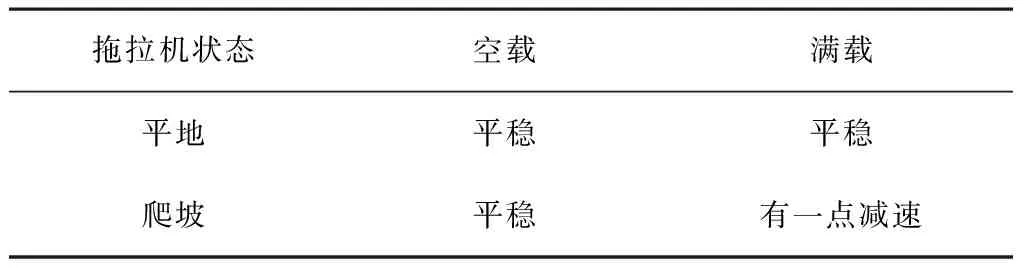

3.2 锂电池实际应用试验

将锂电池安装在拖拉机上,进行实际行驶试验。将拖拉机在空载和满载状态下置于平整的土地行驶,并在行驶一段距离后进行爬坡,记录其在平整的土地和爬坡过程中是否能够稳定行驶。试验结果如表2所示。

表2 拖拉机试运行试验结果

由表2可知:拖拉机在平整的土地和爬坡过程均能够平稳行驶,速度稳定,能够满足行驶要求。

4 结论

1)拖拉机的动力系统基于动力锂电池驱动,动力系统的主要组成包括电池管理系统、控制器及变速系统等。

2)拖拉机的动力系统通过锂电池提供动力,通过对拖拉机的内部锂电池进行建模并研究发电机理确定锂电池的电荷状态,预测拖拉机的动力特性。

3)对该拖拉机动力系统中的锂电池进行动力和实际应用试验,结果表明:拖拉机的动力系统可以满足使用要求。