园林植物苗移栽机锹片装置设计与试验

曹孟陬,张正烨,徐海波

(1.木浦大学,韩国 木浦;2.扬州工业职业技术学院,江苏 扬州 225127;3.广东理工学院,广东 肇庆 526100)

0 引言

我国人均占据的森林面积与全球森林总面积相比,仅占有17%的比重[1]。根据统计数据得出,自从20世纪70年代起,我国的沙漠化问题加速蔓延,平均每年会有2470hm2的沙漠产生[2-3]。为此,可以通过树木的种植和栽培有效地解决土地沙漠化问题,但同时需要投入巨大的劳动力[4-6]。人工进行树木栽培工作存在效率低、成本高的问题,为解决这一问题,应采用使用机械化种植的方式[8-9]。目前,市场上的大多数植物苗移栽机都是通过锹片来进行挖掘工作的,锹片在植物苗移栽机中起着十分重要的作用,锹片本身的尺寸、厚度及数量和分布都会对植物苗移栽机的使用效率造成影响。因此,不断地探索优化锹片的本身特性可以有效解决植物苗移栽机在使用用能量消耗迅速的问题。

在对挖掘过程中减少阻碍力的研究中,崔占容根据仿生学的物理原理,利用了逆向工程技术构建了一种模仿野猪头部的三维几何模型,并根据其自身特点对曲线和线条展开分析;最后,通过实验得出仿生锹片可以减少在土壤中所受阻力的结论。长时间生活在地下的动物,通过数千年来的遗传和进化,构成了一种减少粘膜从而降低阻碍的特性。在仿生实验中,外部分布的几何非光滑单元是影响地下动物减少粘膜阻碍的有效因素。刘庆怀等人根据对长期生活在地下的动物布甲的长期研究发现,布甲的表面存在许多几何非光滑单元,而这些几何非光滑单元在布甲的挖掘器官大鳄上的分布数量最多。

本文结合仿生学和物理学两个维度,从动物进行挖掘工作过程中受到启发,在对植物苗移栽机的锹片受力分析的基础上,对移栽机的锹片进行改造,从而达到了减少切割土壤的阻碍力目标。工作时,使用物理模拟软件对锹片切割土壤过程进行研究和探索,得出了能将仿生锹片的作用发挥到极致的各项参数指标,如受阻力最小的切割角度、仿生锹片中所含有的几何非光滑单元的分布情况,并通过计算机的动态模拟检查仿真锹片在对土壤进行切割作业中有效性能。最后,通过完善和优化对仿生锹片的使用参数,来降低锹片切割土壤的阻力和能源消耗量。

1 植物苗移栽机锹片的原理及受力分析

植物苗移栽机锹片主要由悬架挂、开合架、开合油缸、锹片及滑动导轨组成,如图1所示。工作过程中,首先开启开合架,转动移载机使苗木到达锹片组的正中间区域,再闭合开合架;液压油缸使4个锹片按照顺序切进土壤中,把苗木和土壤进行分开;最后,移栽机大臂机构把锹片组与土块包住的苗木提高到一定的位置,开到指定的区域范围内,把苗木卸下,完成移植工作。

锹片在割切进土壤时,因为承受阻力的状况十分繁杂,且锹片在切割土壤和苗木根茎过程中应该承受很大的阻力,造成锹片产生了变形,承受力的分布状况十分繁杂。另外,鉴于土壤力学分析程度的现状,以往的理论方式已经无法精准地获取锹片在进行工作时所承受的阻力,所以理论计算往往运用将相同理论作为根本的模型试验构建的锹片切割阻力经验公式,即

F=0.1307X1.1384·γ0.7553·

C0.2447(13.9275+0.5633×100.0243β)

式中F—锹片的受力(kN);

X—锹片切削位移量(mm);

γ—土壤密度(g/cm3);

C—土壤内聚力(Pa);

β—锹片围角的半角 (°)。

但是,对于这种理论计算所获取的结果,无法精准地体现出锹片在切割土壤时受力状况,不能作为结构分析的精确依据。为此,采用ANSYS软件模拟锹片切割土壤的环节,再采用软件LS-ProPos研究锹片每一个部位的承受阻力状况,明确锹片的较大和较小的承受阻力点,为锹片的完善设计提供理论支撑和数据。

2 移栽机锹片土壤切削中的数值优化

2.1 切削模型构建

选取一个科学合理的土壤本构模型,对于确保锹片切割土壤时研究的正确性具有重要意义。本文采用ANSYS,基于第148号材料(即MAT148原料)模型。该模型是一个适合在实体单元、分析损伤的各向同性材料模型。针对实验的位置土壤进行测量,具体分析土壤模型参数值如表1所所示。剩下部分取值参照LS-DYNA971关键字手册中的*MAT_FHWA_SOIL模型。土壤中单元类别选择3D Solid 164单元。

表1 土壤模型参数Table 1 Soil model parameters

在SolidWorks中构建弧形锹片与土壤三维模型,如图2所示。锹片组织采取四瓣式,即锹片围角的半角β=45°,锹片的厚度为0.8mm,采用 ANSYS15.0导进已经完成的三维模型中。单元类别主要采用Thin shell163单元,锹片原料采用具有弹性的材料Elastic模型,锹片原料为钢质材料。仿真过程中的材料参数值按照顺序填入:密度为7.85×103kg/m3,弹性模量为2.1×1011Pa,泊松比为0.3。

图2 锹片和土壤模型Fig. 2 Spade and soil model

进行网格划分的过程中,土壤通常采取的是六面体网格的制作手法,手动掌控线条单元的数量。锹片采取的是四面体网格制作方法,手动布置单元体的大小,网格分布后的模型具体如图3所示。

图3 锹片和土壤仿真网格模型Fig.3 spade and soil simulation grid model

为了获取更加精确的仿真成果,将土壤的单元进行加固,使其可以在进行切割时不会进行来回蹿动,将设立的土壤单元底部面积自由度进行管束。为使土壤模型能够达成无限大地面的程度,针对土壤模型周围采用无反射边界条件的管束。在LS-DYNA中建立锹片和土壤间为面积触碰的侵蚀研究,即ESTS- Eroding 种类,这一个接触的种类是当单元发生失灵过程时所需要采用的接触。

由于锹片为弧形,所以无法直观设定其直线速度。设锹片匀转速运动,角速度为0.109 rad/s,获取解的时间为3s。挖树的工作需求直径是1m,挖掘出的土块接近球状,对于锹片是四瓣型并且支撑滑弧度数值是0.258。设计锹片进入土壤中的深度是350mm,当到达认定的进入土壤深度过程中,计算将会自动暂停。

2.2 数值优化和结果分析

2.2.1 锹片切削土壤过程中的最佳入土角

锹片按照均匀的速度去切割土壤,在0s时尖端位置最先接触土壤;随着锹片和土壤之间的碰触面积的逐渐增加,锹片对土壤的剪切与挤压的作用力提升,导致和其直接碰触的土壤单元受到严重的损害导致失灵变形。根据软件LS-ProPost计算结果,锹片切割阶段土壤相对于锹片而言是沿着锹片外表进行向上的移动,与此同时承受前方与上部的压力及锹片的挤压,造成土壤承受能力聚集在刃口上部,并不是锹片刃口位置。

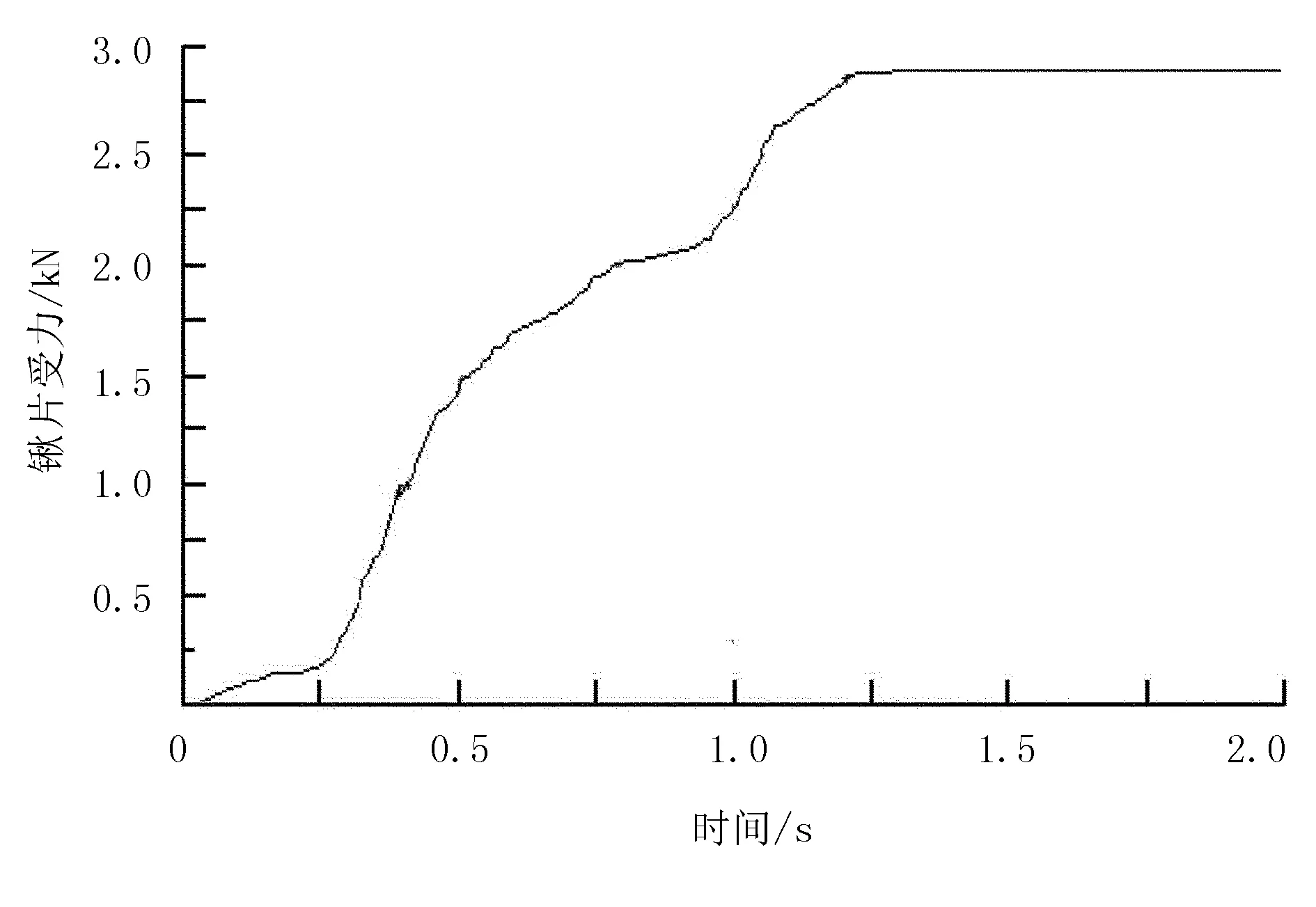

在其余条件不变的状况下,只更改锹片的入土角度,求出的结果如表2所示。由表2可知:当锹片的入土角度为83°时,锹片所承受土壤最大的反作用力最小,平均的反作用力最小。当锹片的进入土壤角度为83°过程时,锹片进入土壤的受力情况如图4所示。由图4可知:1.27s后锹片所承受能力不会再发生任何改变,此时锹片入土深度已经到达了设计值的350,计算终止。

表2 各个切削角情况下的锹片的受力状况Table 2 Stress status of spade at each cutting angle

图4 切削角为 83°时锹片受力图Fig.4 Stress diagram of shovel when cutting angle is 83 °

2.2.2 锹片外形设计

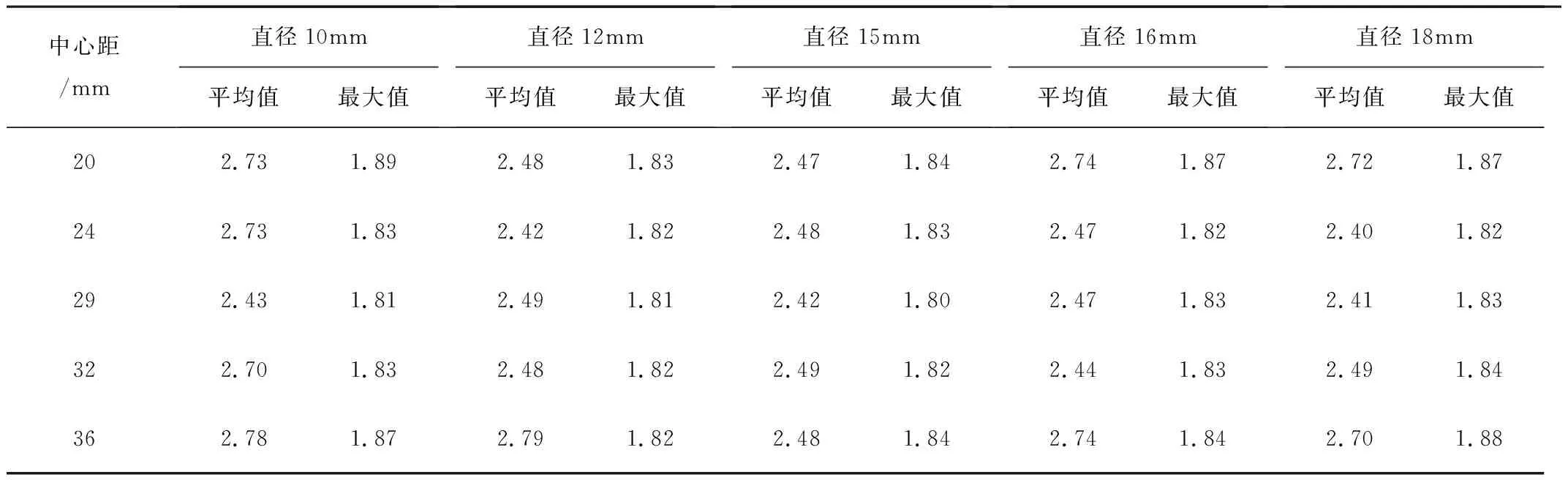

为了降低锹片在进行切割土壤阶段时所需要承受的阻力,借鉴土壤动物布甲的挖掘器官大鳄的体型组织结构,在原外形上设计冠形凸起,从而实现降低锹片切割阻力的目标。布甲大鳄外表的凸起单元区域比较复杂,在设计过程中所选择凸起按照矩形形状分散,凸起的大小包含凸起的高度、凸起的直径及凸起的中心间距。构建如图5所示的仿生锹片模型,可以看出:凸起的高度已高出4mm以上,对于锹片阻力不能产生较大的影响,因此选取凸起高度是4mm。为了明确凸起直径与中心距离,将针对这两个因素展开正交实验,根据ANSYS软件虚构仿真锹片切割土壤的经过,进而求出锹片所承受土壤的反作用力。仿真中锹片进入土壤的角度设计为83°,表3提供了不同凸起直径和中心距离状态下仿真锹片所承受的最大力度和平均承受力度的状态。

表3 不同凸起直径和中心距离状态下仿真锹片承受最大力度和平均力度Table 3 Maximum and average strength of simulated spade under different protruding diameters and center distances kN

图5 锹片三维模型Fig.5 3D model of spade

由表3可知:当锹片外表凸起的直径为15mm、凸起的中心距离为29mm时,锹片所承受的最大的作用力最低,平均作用力最小。在计算过程中应用MatLab 软件将原有的锹片与仿生锹片的计算结果从数据表中导出来,制出如图6所示的锹片承受作用力对比图。

图6 锹片受力对比图Fig.6 Comparison diagram of spade

由图6可知:与原有的锹片进行比较,仿生锹片能够有效降低阻力13.9%。

3 试验及分析

3.1 方法及条件

仿生锹片仿真如图7(a)所示。锹片外表凸起是球冠形,高度约为5mm,凸起的直径是15mm,凸起中心距离为29,把仿生锹片直接装在移栽机的样机上展开对比较实验。实验的区域选择在学校内的一个园林处,所选用土壤模型的主要参数来源于本次实验,并全面考虑锹片尺寸大小与树枝的分叉程度。为了防止将枝叶损伤,实验选择主杆直径应该不高于10cm的树木展开挖采。由于锹片要进行较深的土壤工作,用较为平常的测力传感设施其承受力度相对较复杂,应变片会在切割土壤时产生形变,且锹片每一个位置的承受力度大小有差异,不能很好确定衡量其承受能力状况,所以驱动锹片液压缸的压力去反映出整个锹片的受力状况,即锹片受力是液压缸进油口的压力和进油口面积的乘积。工作时,采取型号是SR-PPT-600-05-OC 的雷诺-流量/压力传感器,量程为60MPa,误差值不大于0.3MPa;进行数据采集时所选用的设施型号是TAQ2-480 的雷诺-智能液压测试仪,最高能够取得26万个/s数据点。试验设备与测试系统如图7(b)所示。

图7 锹片试验设备及其试验流程图Fig.7 Spade piece test equipment and its test flow chart

实验过程中,在液压缸进油口测量压力并结合流量,经数据线传入液压测试仪中,计算机经过数据线收集获取液压测试仪的数据,再对软件AMEsim 获取的实验成果展开对比。测试的过程如图7(c)所示。

反复进行的5次实验中,为保证结果的准确性,选用的压力传感器的型号一致。针对驱动原有锹片与仿生锹片的液压缸展开进油口压力测量,并收集测量数据,把5次所获取的数据传入得出平均值,用公式F=Ps计算得到锹片受力值。

3.2 结果分析

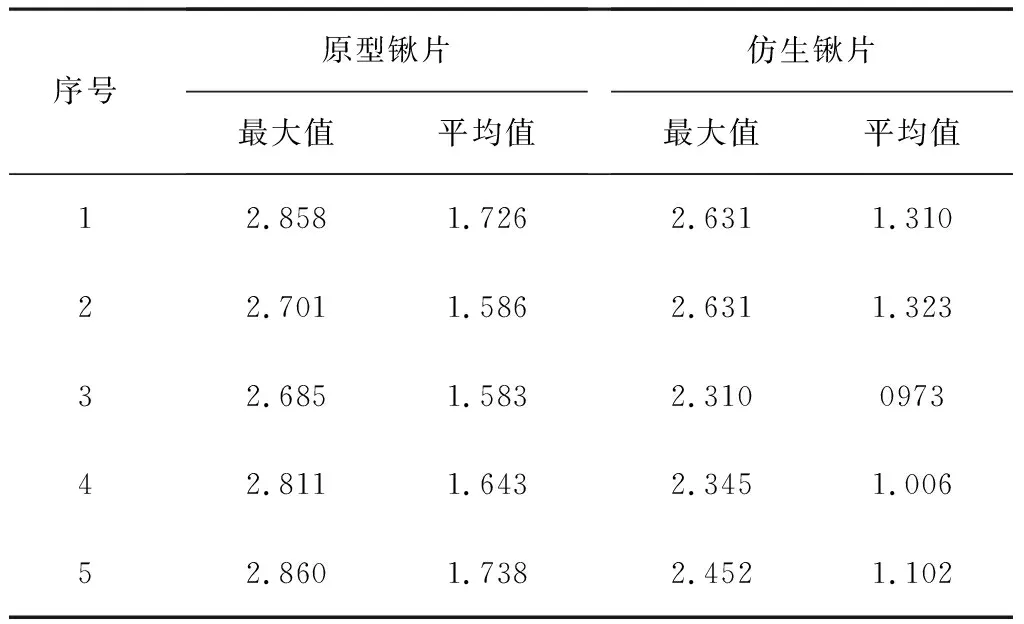

5次试验测试结果如表4所示。

表4 园间测试对比结果Table 4 Comparison results of inter-garden tests kN

求5次实验数据的平均数值,仿生锹片的最大承受作用力是2.568kN,并进行仿生锹片和原有的锹片的受力对比,如图8所示。由图8可知:仿生锹片在全部承受能力上相对较低,最大承受能力数值下降了12%。仿生锹片的测量成果和仿真成果绘制线条具体如图9所示。由图9可知:数值计算和实验数据之间有一定误差。产生误差的原因如下:实验过程中操作员根据手柄操控锹片接近匀速切割进入土壤中,与仿真的条件有一些差距;土壤承受力度发生了变形,对锹片的承受力产生了卸载的影响,促使实验中土壤和数值计算所采用的土壤模具存在一定程度的差异。

图8 原型锹片和仿生锹片的试验受力曲线Fig.8 Test stress curve of the prototype spade and the biomimetic spade

图9 仿生锹片仿真与试验受力曲线Fig.9 Simulation and experimental force curve of bionic spade

4 结论

1)采用SolidWorks、ANSYS软件构建锹片和土壤之间作用力的数值计算模型,计算出锹片在进行土壤切割时受力随着时间变化的趋势。通过对锹片在不相同切割角度所承受的作用力研究,得知最佳锹片切割角度为83°。

2)在锹片的切割角度为83°且其他因素不改变的条件下,将数值完善,获取仿生锹片的最佳参数值为:外表凸起直径15mm,凸起的中心距为29mm 。

3)实验结果表明:仿生锹片可以降低阻碍力12%,设计的仿生锹片具有良好的减阻效果。