农机设备零部件维修决策的研究

孙 宇

(唐山工业职业技术学院,河北 唐山 063299)

0 引言

依据设备评估重要性原理可知,针对农机设备的可靠性能、维修性能、监控性能及经济成本指标等来评判农机设备运作的效能。具体而言,当设备进入稳定运行期后的日常性维修策略是保证农机设备零部件发挥其作用的关键因素之一。同时,一台完整农机设备的维修更新与设备的磨损、预设寿命、制造机理及部件间的协调配合等参数密切相关,笔者在控制总维修成本最低的基础上,以提高农机设备零部件的运作效率为目标,对其维修决策展开研究。

1 农机设备维修机理概述

设备的维修方式已从早期单一事后维修逐渐发展为定修模型、实时故障诊断专家、故障诊断与预测、无线智能维修及机器学习等多样化的故障信息与维修处理系统平台。通过农机设备零部件不同维修方式对比,可知各常用维修方式均存在一定的正负面特征,主要考虑维修成本与备件更换等,如表1所示。

表1 农机设备零部件不同维修方式特征对比Table 1 Different maintenance modes characteristics comparison of the agricultural machinery and equipment components

从设备预防性维修与事后维修的关系可知:在完整农机设备的1个全生命周期内,机体具备1个维修次数最佳点,且设备关键零部件间的逻辑关系与整机运作可靠度成为设备维修决策的主要考虑点。因此,根据农机设备的工作状态,设备零部件的维修决策可划分为设备状态监测、设备状态评估与设备维修决策三大阶段,如图1所示。工作时,通过自动或半自动的在线监测进行设备运行状态信息采集与特征提取,从而进入正常与故障指标的判定环节,依据设备维修核心预测算法执行不同的维修决策。

图1 农机型设备维修决策流程简图Fig.1 Brief diagram of decision-making process for maintenance of agricultural machinery equipment

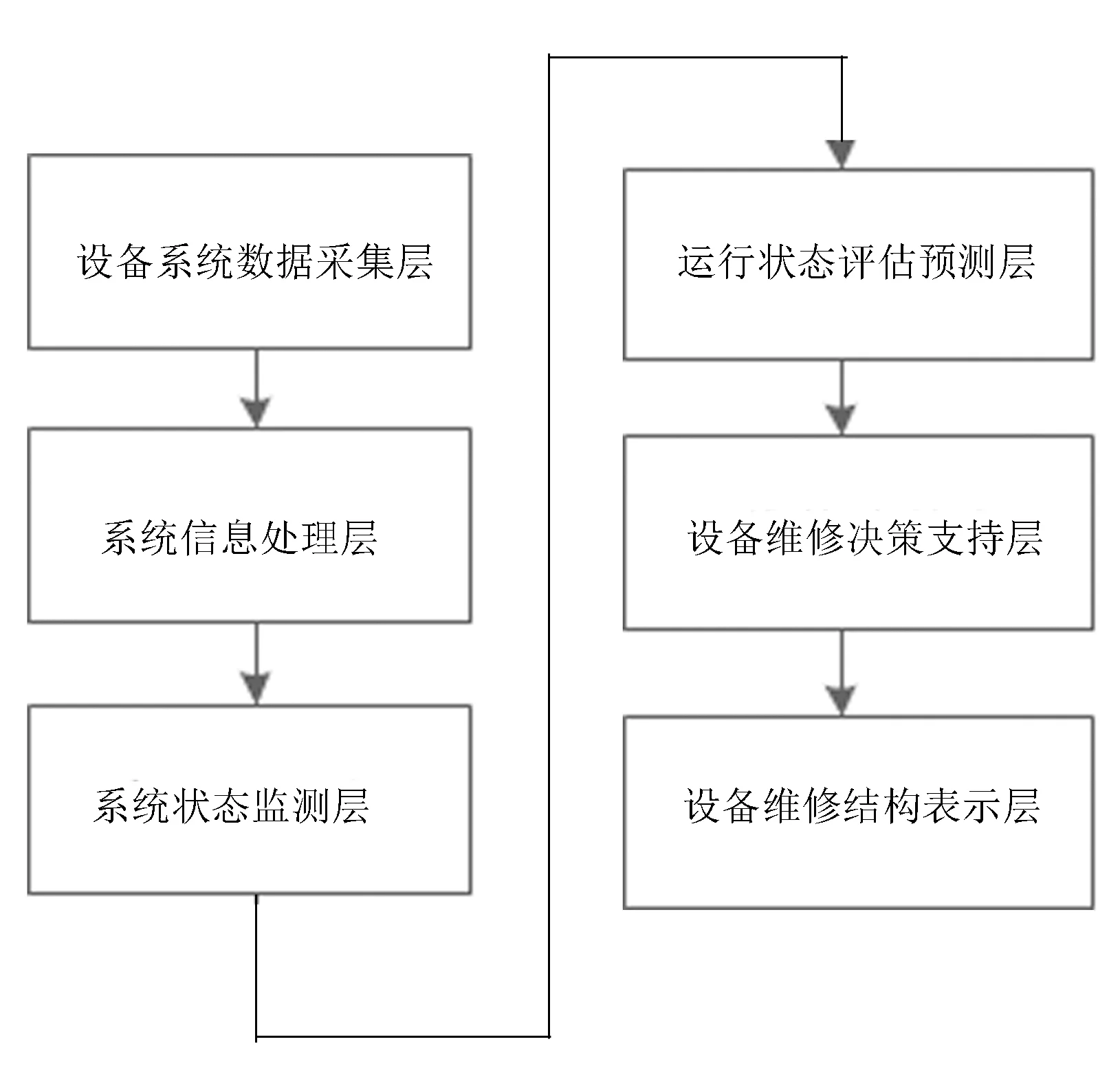

设备各零部件的故障描述符合数学正态分布,主要考虑可靠性能与故障率之间的关系,从设备状态维修结构角度出发进行模块分解,得到农机设备零部件维修状态结构模块划分简图,如图2所示。由图2可知:在设备运行的状态监测环节,主要实现各零部件的运行情况、参数指标监测与对比,从而进行状态的预估,推算设备维修的周期与时间等信息;决策支持层则主要实现设备维修/更换建议及决策的执行,最终在维修结构层体现。

图2 农机设备零部件状态维修结构模块划分Fig.2 Structure module division of condition-based maintenance for parts and components of agricultural machinery equipment

2 农机零部件维修决策设计

2.1 决策因素分析

进行农机设备零部件的维修决策设计,首先考虑影响维修决策的相关因素,从设备系统的状态分类、系统建模方法、设备运行状况、日常故障模式、系统结构建模依据和系统维修的优化目标6大方面展开深入因素分析,得到零部件状态维修决策因素关系分布,为维修决策模型形成提供基础保证,如图3所示。

图3 农机设备零部件状态维修决策因素关系图Fig.3 Relation diagram of decision-Making factors for condition-based maintenance of agricultural machinery equipment parts

2.2 维修算法设定

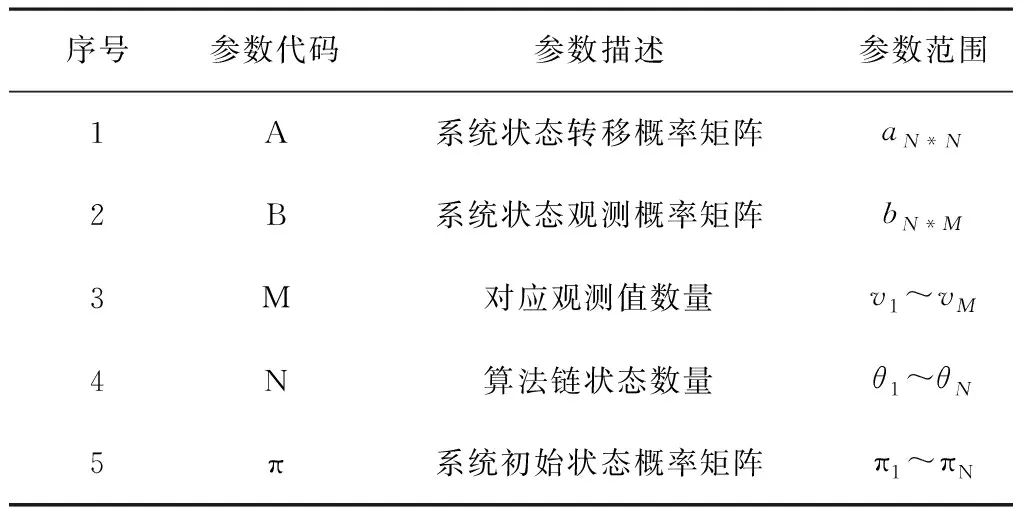

对通用农机零部件的维修算法进行准确设定,给出如表2所示的核心算法参数设置范围及实现功能描述,主要包含农机设备的状态转移、状态观测概率及相应的算法链状态等。一般而言,设备维修算法中涉及的随机变量与观测矩阵间保持一一对应的关系,而观测值与状态序列间通过设备系统的感知信息来传递。

表2 农机设备零部件维修核心算法参数设置Table 2 Parameter settings of core algorithms for maintenance of parts and components of agricultural machinery equipment

基于此,得到如图4所示的维修算法链控制下的设备零部件运作状态识别流程。通过对决策模型中的核心参数预处理,进一步获取设备状态维修的特征信息实现设备状态各类型输出概率排序,进入维修决策识别与算法执行环节。

图4 基于维修算法链的农机设备零部件识别流程简图Fig.4 Flow chart of parts recognition of agricultural machinery equipment based on maintenance algorithmic chain

2.3 决策模型构建

以故障相互独立、故障单次修复可达性为前提条件,结合设备零部件的运作状态(健康、亚健康、合格、异常、故障)逐步转移特点,根据维修算法,得到设备零部件维修决策数学模型为

(1)

(2)

(3)

式中CR—农机设备定修更换备件成本;

CF—农机设备故障更换备件成本;

t—农机设备执行维修决策时刻;

v—农机设备固定维修周期;

E(C) —农机设备系统周期维修期望成本;

E(R) —农机设备系统更换零部件期望成本;

P—农机设备系统零部件失效/故障概率;

F(v)—农机设备维修周期内零部件更换备件概率;

R(v) —农机设备运作可靠度;

R0—农机设备要求达到可靠度。

依据维修决策模型,可从设备零部件工作状态的实时信号与历史信号方向形成维修决策执行通用流程,如图5所示。该执行流程中决策模型的训练执行与设备状态衰退因子是关键指标,至此形成完整的农机设备零部件维修决策识别、判定与控制执行操作。

图5 农机设备零部件维修决策执行流程简图Fig.5 Brief drawing of decision-making execution process for maintenance of parts and components of agricultural machinery equipment

3 仿真试验

3.1 条件设置

进行农机设备零部件维修决策仿真试验,试验主要条件,如表3所示。设置预防性维修阈值12~16,设备检查失效概率0.005~0.15,设备最低维修水平值4~8等参数。

表3 农机设备零部件维修决策试验主要条件设置Table 3 Major conditions setting for maintenance decision-making test of agricultural machinery equipment parts

考虑设备备件库存成本在内,进行各零部件的时间节点劣化状态观测与推断,从而做出维修决策动作。同时,设定如下试验前置条件:①设备同一部位故障发生概率符合平均性原则;②设备各零部件维修决策算法遵循“维修+成本”原则;③设备全生命周期故障率遵循时间老化原则;④依照标准维修算法流程(见图6),进行试验。

图6 农机设备零部件维修决策仿真试验算法过程示意Fig.6 Algorithmic process schematic of maintenance decision-making simulation test for agricultural machinery equipment components

3.2 过程分析

通过采用农机设备驱动与预防维修方法,以获取试验数据的多种传感装置信息处理融合技术为载体,充分考虑设备退化特性与设备运行可靠度,在系统信息采集、设备健康评价、功能指标监控、维修决策执行等模块的相互配合下进行维修决策选择。

经试验仿真后期处理,整合后得出农机设备复杂结构下的动态性维修策略,如图7所示。

图7 农机设备复杂结构的动态性组合维修策略Fig.7 Dynamic combination maintenance strategy for the complex structure of agricultural machinery equipment

以农机设备整体系统分析为开端,拆分为各简易、可控零部件,结合设备维修的初始计划,单一部件维修成本,用时域分解方法,选择特定的维修周期,融入维修管理决策思维,根据实际状况进行设备的维修计划动态调整,以达到最佳维修策略布置与规划、节省维修成本、提升设备运作效率目标。

同时,记录关键数据,如表4所示。由表4可以看出:该设备各零部件随着运行时间的逐渐增加,检测周期呈现出逐步下降的趋势,符合农机设备运作实际,维修决策评价为“+”。这表明,维修仿真试验具有可行性。

表4 维修决策试验单个零部件运行时间与检测周期数据统计Table 4 Statistics of the running time and inspection period of the single component in the maintenance decision test

4 结论

1) 在全面理解农机设备维修机理与决策选取的基础上,结合农机设备各零部件维修方式的多样性,进行维修决策的影响因素分析,设定关键维修算法,构建合理的农机维修决策模型。

2) 考虑农机设备维修运作实际,在特定的参数条件下进行设备维修仿真试验,结果表明:在合理的试验环境中,可归纳出复杂结构零部件的维修决策识别与处理方法,且设备的运行时间与检修周期的负相关关系得到验证,仿真试验有效。