不同湿热环境下室温固化环氧树脂胶黏剂动态力学性能研究

龚关 李卉

信阳师范学院,中国·河南 信阳 464000

对自制室温下固化的环氧树脂胶黏剂进行了湿热环境下的加速老化试验。在70℃,相对湿度65%、75%、85%和95%四个环境下,分别进行了30天的老化试验。老化试验之后对胶黏剂试样进行了动态机械热分析(DMA)。温度谱表明,在高温高湿条件下,高温对胶黏剂的后固化增强作用和湿度对其的弱化作用同时存在,但增强作用远大于弱化作用,经过不同湿度老化后的试样储能模量E'均较未老化时增大。频率谱表明,未老化试样和在相对湿度65%,75%,85%,95%老化30天后的试样,在不同温度(40℃、50℃、60℃、70℃、80℃、90℃、100℃)下的E'-f 曲线变化规律大致相同。通过Arrhenius 方程计算得到环氧树脂胶黏剂湿热老化前后的玻璃化转变表观活化能ΔE 之比。结果表明,试样经过四个不同相对湿度老化后,环氧树脂胶黏剂的链段活化能变化不大,说明相对湿度从65%增加到75%,胶黏剂的性能变化不大,耐湿热老化性能较好。

室温固化环氧树脂胶黏剂;湿热老化;温度谱;频率谱;热力学

1 引言

环氧树脂胶粘剂是一类重要的工程胶粘剂,具有突出的耐高温、耐水、耐气候的性能,可用于建筑、电子、航空航天产品的耐高温粘接[1-5]。建筑行业由于其特殊的作业环境,在使用环氧树脂胶黏剂进行工程结构加固时,很难做到加热使其固化,所以还要求环氧树脂胶粘剂能在室温下固化并达到一定的强度。因此,开发一种配方、操作简单且在室温下固化的环氧树脂胶黏剂很有必要。

此外,环氧树脂是一种典型的交联非晶态聚合物,如果长期处于潮湿环境或水中,其性能会急剧下降,甚至失效。近年来,胶黏剂在建筑结构加固及修复中使用十分广泛。众所周知,结构安全在建筑中是排在第一位的。在服役环境中,胶黏剂材料性能会随环境条件和时间产生变化,并可能导致粘接界面流变失效。因此,其使用后的老化性能成为备受关心的问题,所以有必要开展环氧树脂胶黏剂的流变耐老化研究。

影响环氧树脂胶黏剂性能的主要环境因素为温度和湿度,特别是在潮湿环境条件下,湿气对粘接界面的破坏会导致界面强度明显退化,同时温度效应会加速湿气对界面的破坏[6-8]。因此,为尽快获得环氧树脂胶黏剂湿热老化后的性能,一般采用人为提高环境温度和湿度的加速老化实验[9-13]。论文研制出一种配方简单且能室温下固化、性能较高的环氧树脂胶黏剂,采用人工加速湿热老化实验条件,选用动态力学性能和热力学分析作为环氧树脂胶黏剂老化性能考核指标,来评估环氧树脂胶黏剂的耐湿热老化流变性能。

2 实验

2.1 材料及样品制备

环氧树脂,工业级(牌号E51);酚醛树脂,工业级(牌号F51);增韧剂,奇士BE;固化剂,间苯二甲胺。

E51和F51按1:1混合,在加热的情况下进行机械搅拌2小时,每100g树脂混合体中加入15g奇士BE增韧剂,最后加入18g间苯二甲胺,搅拌10min,然后放入真空箱除气泡15min,最后倒入已准备好的模具,试样在室温下固化七天后进行后续试验。制备过程如图1所示。

试样如图2所示,尺寸为25mm×5mm×2.5mm。

图1 胶黏剂制备过程图

图2 环氧树脂胶黏剂试样

2.2 试验仪器及方法

恒温恒湿老化试验箱(华夏科技有限公司);DMA8000流变仪。

恒温恒湿老化试验机设置相对湿度为65%,75%,85%,95%,温度为70℃,把制备好的试样放入老化试验机,每个试验周期为30天。

未老化的试样和经过不同相对湿度老化后的试样,取三个进行温度扫描,三个进行频率扫描,其结果取平均值。温度扫描采用单悬臂梁弯曲模式,从室温升温到150℃,升温速率2℃/min,应变设置为0.1%。频率扫描采用单悬臂梁弯曲模式,测试温度为40℃,50℃,60℃,70℃,80℃,90℃,100℃,每个温度下频率从0.01Hz到100Hz,应变设置为0.1%。

3 结果和讨论

3.1 动态力学性能分析

3.1.1 温度谱

图3 试样在不同湿度下老化30天后的E' -T 曲线(a)和tanδ -T 曲线(b)

从图3(a)可知,自制环氧树脂胶黏剂的储能模量为1.7GPa(未老化试样在室温下对应的E')。在不同湿度下老化30天后,老化后的试样储能模量E'均较未老化时增大。这是因为在高温高湿条件下,高温对胶黏剂的后固化增强作用和湿度对胶黏剂分子间的弱化作用同时存在,但增强作用远大于弱化作用,所以E'增大。但是,从图3(a)中可以看到,从未老化试样曲线,到相对湿度65%和75%的曲线,E'依次增加;相对湿度85%,95%的E'相比75%的E'有所减小。动态储能模量是应变落后于应力一定的相位角时,应力与应变的比值。从分子结构的角度来讲,高聚物之所以具有抵抗外力破坏的能力,主要靠分子内的化学键合力和分子间的范德华力和氢键。固化物吸水后,材料的溶胀与塑化以及水对材料内部大分子链间的范德华力和氢键的破坏,均会导致材料在更低的温度下进入玻璃化转变区,而且会导致材料在较小应力下产生较大的应变,因此其储能模量下降,所以,当湿度为85%,95%时,材料的溶胀与塑化以及谁对材料内部分子间的破坏更为明显,E'较湿度为75%时减小。

tanδ-T曲线对于高分子材料分子水平的性质变化比较敏感,所以由其峰值确定的Tg较准确。自制环氧树脂胶黏剂的玻璃化转变温度Tg(图3(b)中未老化试样的tanδ峰值对应的温度)为108℃。其他不同湿热老化条件下的Tg列于表1。

表1 试样在不同老化条件下的玻璃化转变温度Tg

有实验结果表明,对于湿热老化体系而言,tanδ峰右移表明材料的Tg上升,交联度上升,即tanδ-T曲线的变化状况可以反应出材料的性能变化。其湿热老化前后tanδ-T曲线的变化如图3(b)所示。从图中可知四种相对湿度下的环氧固化体系的玻璃化转变温度Tg(tanδ峰对应的温度))均较未老化试样有所提高,这是因为后固化与湿热老化同时存在,但是后固化占据主导地位,胶黏剂固化度提高,交联度上升。随着湿度的增加,Tg先增大后减小,即从未老化到相对湿度65%,75%的曲线,Tg依次增大。相对湿度为85%和95%时,tanδ峰向低温方向移动,说明固化物分子链在高湿度的长期作用下断裂,分子链的柔性增加,所以Tg减小,这与上述对E'-T曲线图的分析一致。从未老化到相对湿度75%,其tanδ峰的峰值逐渐下降,而且在老化后期峰宽也明显减小,这说明固化物吸收的水分对分子链起到了润滑作用,从而减少了损耗,老化后期固化物在湿热的作用下分子链断裂使其分子量分布变窄。而相对湿度85%的tanδ峰值有所增加,说明高温高湿条件下,胶黏剂后固化加快,交联度增加,所以损耗变大,这与E'-T图分析一致,所以同样老化30天,相对湿度85%的E'增大。湿度增大到95%,其tanδ峰值较85%式下降,这是因为,这时湿热老化占据主导,水分破坏分子内部结构,交联度下降,损耗降低,同样与E'-T图分析一致。

3.1.2 频率谱

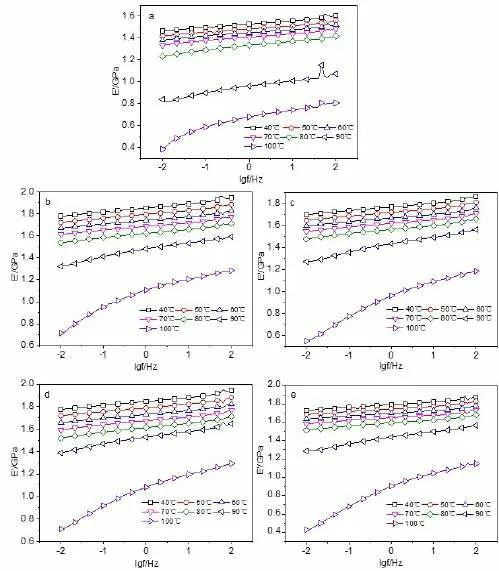

图4 试样在不同湿度下老化30天后,不同温度水平下的E '- f曲线;(a)未老化,(b)相对湿度65%,(c)相对湿度75%,(d)相对湿度85%,(e)相对湿度95%

从图4可知,未老化试样和在相对湿度65%,75%,85%,95%老化30天后的试样,在不同温度(40℃,50℃,60℃,70℃,80℃,90℃,100℃)下的E'-f曲线变化规律大致相同。在同一测试频率下,随着测试温度的增加,储能模量E'依次减小。这是因为,频率固定,即观察时间固定t,在测试温度较低时,运动单元的松弛时间τ≫t,分子运动单元的运动在这有限的观察时间内表现不出来,链段运动被“冻结”,环氧树脂胶黏剂表现为玻璃态,储能模量E'较大;随着温度的升高,τ减小;当τ≪t时,分子运动单元的运动在观察时间内能充分表现出来,这时链段运动很自由,环氧树脂胶黏剂表现为高弹态,E'减小。在同一测试温度下,E'随着测试频率f的增大而增大,这是因为,测量频率越大,环氧树脂胶黏剂内部的分子链段运动越来越滞后于外力的变化,内耗减小,材料表现为更高的刚度,E'也随之升高。从40℃到80℃,E'变化幅度较小,曲线较为平缓;温度升高到90℃,100℃,E' 变化幅度明显增大,曲线变陡峭,斜率增大。比较图4可知,在90℃,100℃的E'-f曲线斜率随着湿度的增加而变大。

图5 试样在不同湿度下老化30天后,不同温度水平下的tanδ -f 曲线;(a)未老化,(b)相对湿度65%,(c)相对湿度75%,(d)相对湿度85%,(e)相对湿度95%

由图5可知,不同湿热老化条件下,不同测试温度下的tanδ-f曲线,与图4的变化规律是吻合的。在测试温度较低时(40℃,50℃,60℃,70℃,80℃),链段运动被冻结,由于不存在链段之间的相对迁移,不必克服链段之间的摩擦力,内耗非常小,即tanδ-f曲线变化很小;当温度升高到90℃,100℃,链段从解冻开始转至自由的过程中,链段虽然具有一定的运动能力,但运动中需克服较大的摩擦力,所以内耗增大,即tanδ增大。

3.2 热力学分析

为了更加深入地探究湿热老化对环氧固化体系性能的影响,可以利用Arrhenius 方程计算出固化物湿热老化前后的玻璃化转变表观活化能Ea,以此表征材料的湿热老化程度[14-16]。分子运动对温度和频率的依赖关系服从Arrhenius 方程:

式中,0τ是常数,R是气体常数,T是绝对温度,f是以Hz为单位的频率,EΔ是单元运动所需的活化能。将(1)式两边取对数,并将代入得到:

或

当T取玻璃化转变温度Tg时,ΔE就是链段运动的活化能。

由于在本实验中,对于不同湿热老化条件下的温度谱测试,选取的测试频率均为1Hz。那么,由式(3)得到:

即活化能之比等于玻璃化转变温度(取绝对温度)之比。把未老化试样的链段活化能ΔE未老化设为1,其他老化条件下的活化能与ΔE未老化之比列于表2。

表2 试样在不同老化条件下的活化能之比

从表2可知,试样经过四个不同相对湿度老化后,环氧树脂胶黏剂的链段活化能变化不大,说明相对湿度从65%增加到95%,胶黏剂的性能变化不大,耐湿热老化性能较好。

4 结语

(1)自制环氧树脂胶黏剂的储能模量E'为1.7GPa,玻璃化转变温度Tg为108℃。

(2)在不同湿度下老化30天后,经过不同湿度老化后的试样储能模量E'均较未老化时增大,从未老化试样曲线,到相对湿度65%和75%的曲线,E'依次增加;相对湿度85%,95%的E'相比75%的E'减小。

(3)四种湿度下的环氧固化体系的玻璃化转变温度Tg(tanδ峰对应的温度)均较未老化试样有所提高;从未老化试样,到相对湿度65%和75%,Tg依次增加;相对湿度85%,95%的Tg相比65%、75%的Tg减小。

(4)未老化试样和在相对湿度65%,75%,85%,95%老化30天后的试样,在不同温度(40℃、50℃、60℃、70℃、80℃、90℃、100℃)下的曲线E'-f变化规律大致相同。在同一测试频率下,随着测试温度的增加,储能模量E'依次减小。从40℃到80℃,E'幅度较小,曲线较为平缓;温度升高到90℃,100℃,E'变化幅度明显增大,曲线变陡峭,斜率增大。

(5)试样经过四个不同相对湿度老化后,环氧树脂胶黏剂的链段活化能变化不大,说明相对湿度从65%增加到75%,胶黏剂的性能变化不大,耐湿热老化性能较好。