往复压缩机流量控制方案探讨

张 旭,程显朋

(1.中国石化工程建设有限公司,北京 100101;2.沈阳鼓风机集团往复机有限公司,辽宁沈阳110869)

1 引言

往复压缩机是炼化装置中提供系统压力的动力来源,是一套装置的核心部分。随着装置不断大型化和炼油工艺水平的提升,往复压缩机的机型也在不断增大,大流量、高压力、大活塞力已非常常见,其辅助配置也在不断提高。由于机组耗电量极大,往往占到装置总耗电的30%甚至更多,流量随装置负荷、介质条件波动频繁。为了节约能耗,如今大多数机组均配置了无级气量调节系统用以应对流量的大范围变化。同时,旁路线作为工艺流程设计的传统配置,也受到很多操作人员的偏好。几乎所有压缩机机组均会配置级间或首末级返回线等不同旁路线以应对工艺参数的变化,起到保护机组的目的。当多种调节方式并存的时候,压缩机的操作也变得复杂多样。明确机组调节方式的优劣和优先级,制定较为优化的控制逻辑,可以使工艺流程设计更加清晰,在满足工艺需求的同时保障机组安全运行,也能为企业操作人员现场操作提供理论依据。

2 往复压缩机的气量调节方式

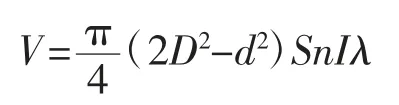

往复压缩机是一种容积式压缩机,其在正常操作条件下容积流量不会产生变化。压缩机的流量一般通过排气量来定义。排气量公式为

其中 V——排气量,m3/min

D——气缸直径,m

d——活塞杆直径,m

S——活塞有效工作行程,m

n——曲轴转速,r/min

I——同级气缸数

λ——容积系数

装置负荷都是减小,因此机组流量调节的目的是降低压缩机的排气量,使其与工艺流程减少需求后的气量相等。由于一台压缩机设计完成后,其气缸直径、活塞杆直径及气缸数量均为固定值,因此改变其他参数S、n和λ均可改变排气量。根据公式可以得到主要调节方式由如下几种:

(1) 变转速调节:该调节方式根本上是通过改变单位时间内活塞的压缩次数,从而增加或减少单位时间气缸排量,达到调节流量的目的。这种方法的优点是不会改变机组内的压比配置,也无需采用外部辅助措施,仅通过改变驱动电机的频率或者液力耦合器勺管位置即可完成。但是其初期用于高压变频的变频器或大功率液力耦合器的投资很高,两者的维护也较为不便。且由于往复式压缩机气阀设计特性所限,为了保证气阀寿命,调节范围不可过大,一般不低于设计流量的60%。

(2) 余隙调节:余隙调节是利用压缩机气缸多余的容积,在气缸端部设置辅助活塞,通过自动或手动方式调节活塞位置来改变气缸的有效工作容积,从而调节压缩机的排气量。这种调节方式不受气阀阀片的限制,调节过程连续、经济。但是同样可调范围不大,一般在设计流量的85%左右。同时采用这种方式调节的压缩机气缸结构庞大笨重,在机组运行时也不可操作,不具有实时性。对于如今机组大型化、连续生产、安全稳定的现状已不太适用,在炼化装置中已不常见。

(3) 顶开吸气阀调节:这种做法的原理是在压缩机活塞做功时,强制顶开吸气阀,使部分或者全部气体原路排出。其又区别于气阀顶开的时间分为全行程顶开吸气阀和部分行程顶开吸气阀。根据气缸及气阀的结构特点,全行程顶开吸气阀的调节方式只能做到0、25%、50%、75%、100%五种档位调节气量,并不能根据操作需要来精确控制进入或者排出的气量。而部分行程顶开吸气阀则是在吸气阀上增加一套液压传动机构,该机构通过获取压缩机入口压力等信号作为输入源,经过计算后反馈信号给执行机构快速响应,来控制压缩机进气阀的启闭时间,从而实现连续调节流量。相对于全行程调节,该方法更加节省功耗。这种调节方式的典型代表就是HydroCOM系统。该方式初期投资较高,但收回成本也很快,操作维护也很简便,如今几乎已成为大功率机组必选配置。该方式调节范围可在20%~100%之间。

(4) 旁路调节:旁路调节区别于以上调节方式,它是一种机组外的调节手段。其原理就是把已压缩完的气体重新送回压缩机入口补充入口流量。这种方式经济性差,白白消耗掉大量能量,且旁路管线、阀门数量繁复,高压的调节阀、减压阀投资也并不小,无形中也多出了较多漏点隐患,其操作性对于操作人员来讲也不是很友好。但该方法流量调节范围最大,几乎可做到0~100%,同时调节连续,作为最简洁、最可靠的方法,备受机组操作人员以及流程设计者推崇,存在的意义不可替代。旁路调节分为出口直接放空、末级返回首级及级间返回3种方式。其中直接放空仅作为开车或故障状态下的选项一般不使用,其他2种是调节机组流量方式的常用手段。

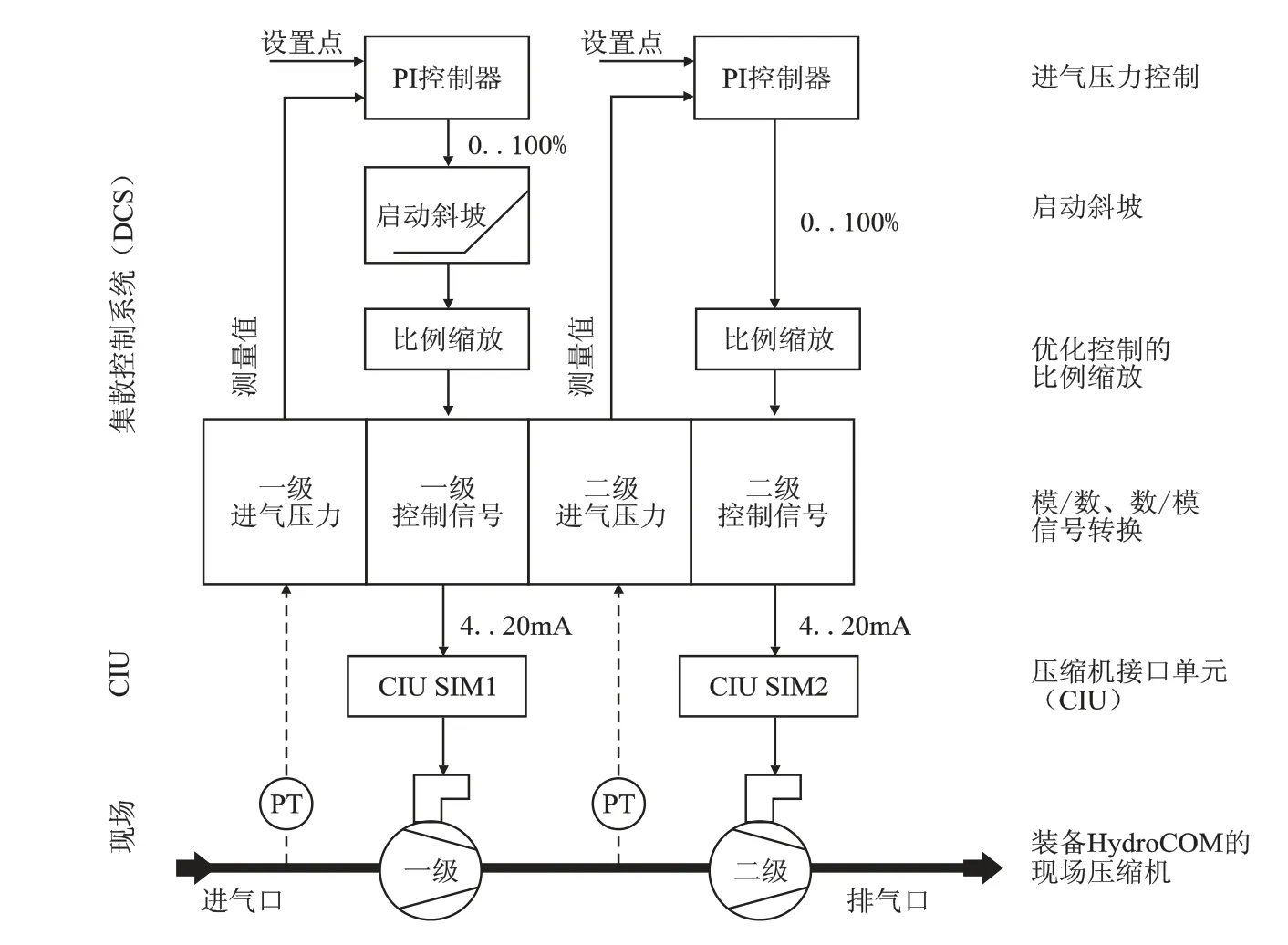

3 HydroCOM系统控制原理

一般情况下,HydroCOM系统选取压缩机各级的入口压力作为主控点,系统跟踪并稳定此值。通过采集入口压力与正常工况设定压力相比,比值按照百分比形式确定当前负荷。该负荷作为控制信号输入系统自带的CIU(Compressor Interface Unit) 与DCS进行信号交换,同时控制系统液压油站调配油压,驱动执行机构动作,最终完成流量调节。该系统可以自动也可以手动控制负荷,除非极特殊情况很少在系统投用时采用手动。当系统故障时可自动切除,转换至压缩机其他调节方式。由于监控的是各级压力,因此可将该系统视为压缩机内部的逐级返回调节,代替旁路作为自动的主要调节方式(图1)。

图1 无级气量调节系统控制方案示意图

4 压缩机旁路调节方案

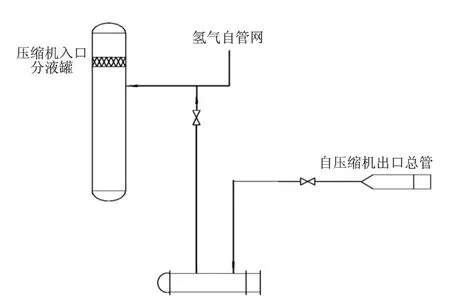

(1) 出于切换运行机组的要求,以及满足工艺各种状况的考虑,每台机组均需要设置首末级返回,即“大返回”(图2)。

当几台机组并联运行需要切换,或者需要关停主机、投用备机时,逐步开启压缩机出口总管上调节阀,出口气体经减压后过后冷却器,返回压缩机入口分液罐。此时关停主电机,虽然机组内部仍压缩做功,但对外如新氢管网等下游排出气量逐渐降低至0,完成流量调节及切机。该调节方式在实际操作中较少使用,优先级排在逐级返回之下,可作为最终调节手段使用。

(2) 压缩机逐级返回线可方便地调节每一级入口压力,但是过多的阀门和庞杂的管线系统会使得控制和操作麻烦异常。而且随着压力升高,高压阀门的存在相当于增加了漏点的安全隐患,投资也较高。此时可考虑设置多级返回线。以2级压缩为例:当一级入口压力降低时,旁路调节阀关度应当减小,用以保证一级入口压力。但是二级出口压力也会随着一级压力降低而降低,气体不能尽快排出至系统,这会对压缩机气阀寿命产生损害。如果多级压缩内带有抽气或者补气工况,更会对下游压力稳定产生影响。为了保证二级出口压力,此时调节阀关度应当增大,减小回流量。为了满足互为负反馈的两控制点(一级入口和二级出口),应当对两者进行低选作为输出信号,调节阀的关度动作控制低值的一方。

5 带有HydroCOM系统的旁路线调节

图2 典型压缩机“大返回”示意图

图3 旁路阀和气量调节系统控制分程图

当HydroCOM系统和多级返回线共同作用时,由于系统的反应更加迅速、调节更加精确,为了避免调节冲突,仍以该系统作为首要的调节方式。此时调节阀可投用为自动作为系统故障后的备用,也可置于手动状态。由于无级气量调节系统的负荷调节下限约为20%,当装置负荷更低时,需要多级返回线和系统共同调节流量。调节阀和系统之间以20%为界采取分程控制。当HydroCOM系统接收到的任一监测信号低于20%时,保持当前运行负荷,返回线调节阀自动投用完成其余流量的调节,直至负荷升高至20%以上(图3)。

6 结论

(1) HydroCOM系统可取代逐级返回线的作用,配置了该系统的机组可以此作为优先手段调节机组流量,机组可不设逐级返回,仅设置首末级返回线,旁路线调节阀可置于手动。当几台并联操作时可将未配置HydroCOM系统机组开满负荷或固定负荷,由配置了HydroCOM的机组灵活调节流量。

(2) 多级级间返回线的调节阀的设置应当监控返回线所在的首级入口压力和末级出口压力,低选后作为调节阀动作的依据,保证机组各级正常运行。

(3) 当配有HydroCOM系统的机组旁路线调节阀自动投用时,该调节阀的低选值应取代原先主控点,作为新的主控值输入系统调节机组流量。

(4) 无级调节系统调节范围下限为20%,当装置负荷低于该值时,系统应当和旁路线一起动作,采用分程控制的方式完成各自范围任务,共同完成流量调节。

(5) 首末级返回线仅用作开车及特殊工况,一般不使用,优先级可最低。