基于称重传感器的燃料棒移位系统设计及移位过程受力分析研究

王国河 徐 川 余 冰 刘 帅 吴 玉

(1中广核研究院有限公司,深圳,518026;2台山核电合营有限公司,江门,529227)

0 前言

燃料组件骨架重构设备是核电站燃料组件修复系统的重要设备之一,主要用于核电厂受损燃料组件格架的更换。其中,燃料棒移位系统(Fuel Rod Transfer System,FRTS)是该设备的重要装置之一,主要功能是将燃料棒从受损的燃料组件格架中一根根移位到新格架,使未达到燃耗深度的燃料组件能够回堆复用,以降低核电厂的损失,提高经济效益[1-2]。

在燃料棒移位过程中,为了保证燃料棒、格架不因受力异常而导致二次损伤等不利工况的发生,控制系统必须实时测量燃料棒受力情况,辅助操控人员根据不同的受力状况制定对应的处理预案,确保燃料组件格架的安全可靠重构。

1 燃料组件骨架重构设备介绍

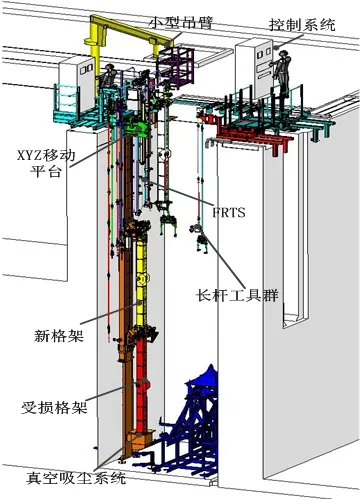

图1 燃料组件重构更换设备主要组成

燃料组件骨架重构设备主要包括控制系统、小型吊臂、真空吸尘系统、XYZ移动平台、FRTS、长杆工具群、新格架、受损格架等,如图1所示。其中,FRTS安装在XYZ移动平台上,并在其驱动下实现X、Y、Z方向的运动,以定位各根燃料棒,最终将燃料棒一根根从受损格架移位到新格架中。

2 燃料棒移位系统设计

在燃料棒移位过程中,FRTS通过控制器及监控管理计算机对移位燃料棒进行远程控制,并通过大量的安全限制措施确保燃料组件不被损伤,如抽插力、抽插速度、夹头状态(定位、锁定、解锁)等,然后制定安全准则,实时跟踪、分析、获取其作业状态,为异常处理及重构组件评估提供支撑决策依据。

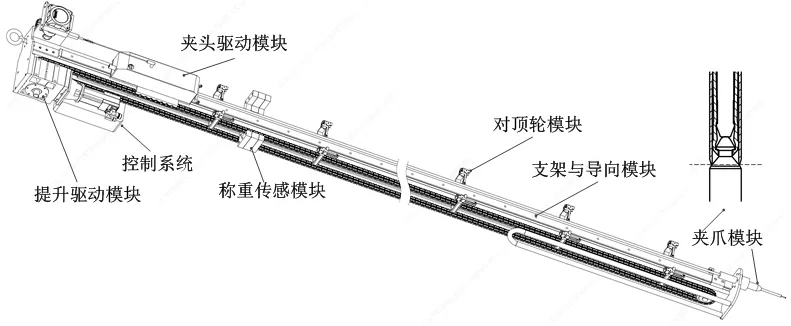

如图2所示,FRTS主要包括控制系统、支架与导向模块、提升驱动模块、对顶轮模块、称重传感模块、夹头驱动模块、夹爪模块等功能模块。

其中,控制系统可实现FRTS的运动控制、信息采集、人机交互、数据处理与决策等。

支架与导向模块为燃料棒从受损格架移位到新格架提供支撑及导向。

图2 燃料棒移位系统

提升驱动模块为燃料棒移位驱动力,并反馈燃料棒实时高度。

对顶轮模块(9组)由左右对称的两部分组成,分别安装在FRTS两侧,可根据夹头驱动模块的位置自动打开、关闭与锁定,用于支撑夹爪模块,以防止系统中约5m的细长管受力变形。

如图3所示,称重传感模块固定在支架与导向模块上,主要由称重传感器(3个)、传感器支撑板、传感器载荷板等组成,其通过3个称重传感器测量燃料棒在移位过程中的拉力及摩擦力等。FRTS将受力通过传感器载荷板传递到称重传感器,并对读取的数据进行分析与处理,计算燃料棒移位过程的受力数值。

夹头驱动模块用于驱动夹爪模块,为燃料棒的夹紧、松开提供动力。

夹爪模块安装在夹头驱动模块上,用于执行燃料棒的夹紧松开、位置及状态检测,以确保燃料棒的安全可靠移位。

3 燃料棒移位过程状态分析及受力分析

3.1 燃料棒移位过程

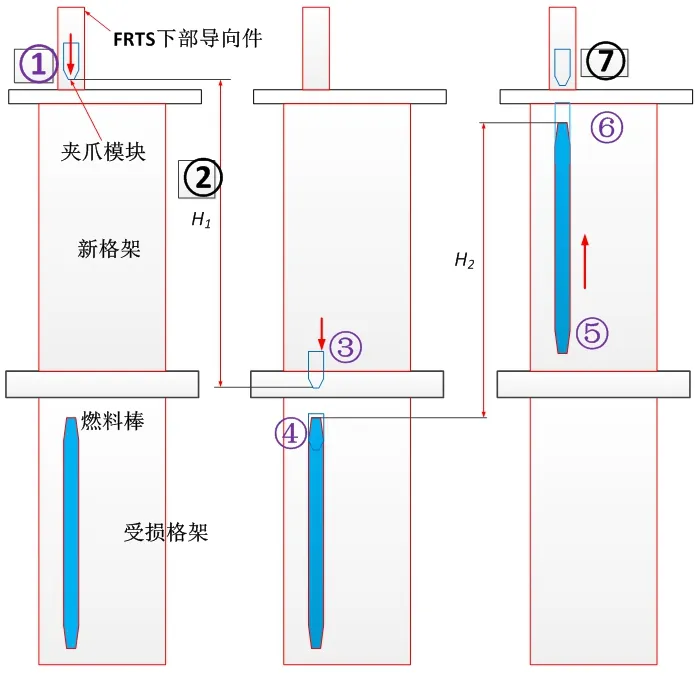

图4为燃料棒移位过程示意图,其移位过程共分为7步:

1)FRTS定位到适配板;

2)夹头驱动模块及夹爪模块竖直往下运动高度H1;

3)夹爪打开;

4)夹紧燃料棒;

5)夹头驱动模块竖直往上运动将燃料棒转移到位;

6)夹爪松开燃料棒;

7)夹头驱动模块归位。

图4 燃料棒移位过程示意图

3.2 燃料棒移位系统总体受力分析

图5为燃料棒移位系统受力分析图,现作如下设定:

4)除正常启动外,燃料棒移位过程保持匀速;

5)夹爪模块、燃料棒所受的摩擦力与所经过的格架层数成正比;

8)燃料棒重力和所受浮力、夹爪模块所受浮力由于数值相对太小可忽略不计;

9)一般情况下,燃料棒在新格架中所受的摩擦力大于入堆后的受损组件。

图5 燃料棒移位系统总体受力分析

3.3 基于称重传感器的燃料棒移位过程各阶段受力分析

设图5所示位置,即夹头驱动模块处于运动导轨的上极限为存储运输位置(Transport Level),整个FRTS在XYZ移动平台的驱动下实现与导向板上导向孔的定位与导向。FRTS各状态受力分析及计算如下。

3.3.1 FRTS初始重量测量状态

FRTS处于存储运输位置时:

则FRTS初始重量为:

3.3.2 干涉检查与导向确认状态

FRTS在XYZ移动平台的驱动下到达导向板上的导向孔时:

3.3.3 夹爪模块进入新格架状态

夹头驱动模块向下运动,夹爪模块进入新格架时:

即:

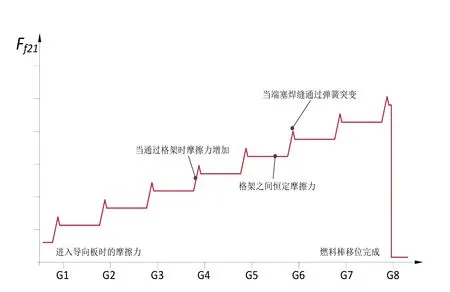

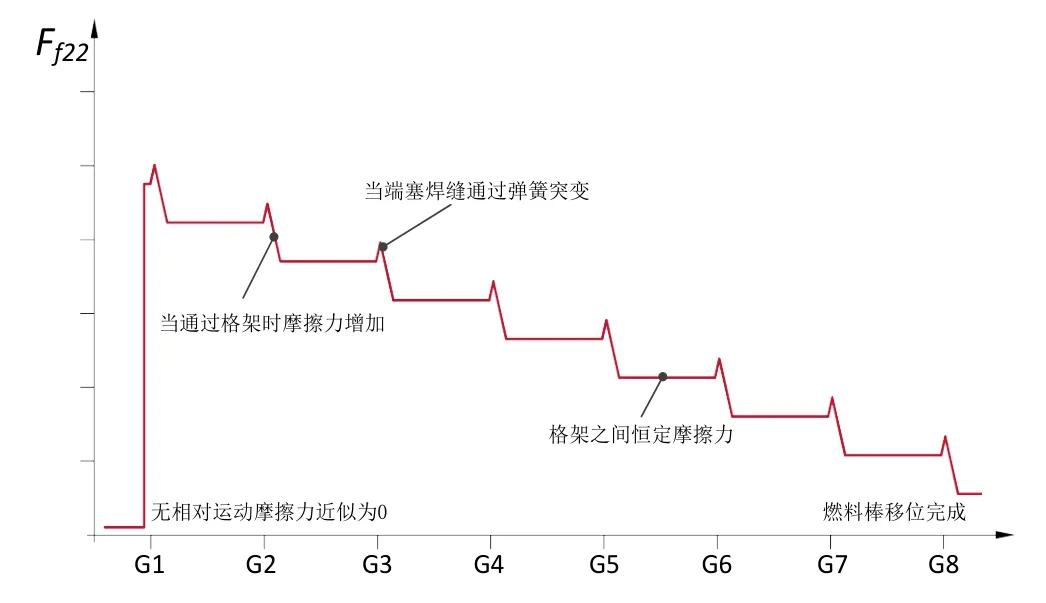

夹爪模块向下运动进入新格架过程中,其所受的摩擦力与格架的层数成正比,其变化趋势预测如图6所示。夹爪模块向下运动时,每经过一层格架,摩擦力增加一定值

。根据受力平衡原理,燃料组件新格架对应位置受到的摩擦力应为。

图6 夹爪模块向下运动时所受摩擦力变化趋势

3.3.4 燃料棒移位状态

夹头驱动模块向下运动,夹爪模块夹取燃料棒,将燃料棒从受损格架移位到新格架时,受力状态为:

夹爪模块竖直往上运动将燃料棒从受损格架移位到新格架时,夹爪模块受到的由格架弹簧产生的正压力与夹爪模块向下运动时基本相同,故其所受的摩擦力对应数值相等,方向相反,其变化趋势预测如图7所示。根据受力平衡原理,夹爪模块向上运动时燃料组件新格架对应位置受到摩擦力应为。

图7 夹爪模块向上运动时所受格架摩擦力变化趋势

燃料棒与夹爪模块中的外套锁紧管外径相同(9.5mm),受到格架的正压力也基本相同,故其从受损格架移位到新格架时,所受的新格架摩擦力也与格架层数成正比,并且每提升一定高度并增加一层格架时,其摩擦力会增加一定值,变化趋势如图8所示。根据受力平衡原理,燃料组件新格架受到燃料棒的摩擦力应为

图8 燃料棒移位在新格架中所受摩擦力变化趋势

类似的,燃料棒从受损格架移位到新格架时,所受到的受损格架对其摩擦力也应与格架的层数成正比,而且每提升一定高度并减少一层格架时,其摩擦力会减少一定值,其变化趋势预测如图9所示。根据受力平衡原理,燃料组件受损格架受到燃料棒的摩擦力应为。

图9 燃料棒移位在受损格架中所受摩擦力变化趋势

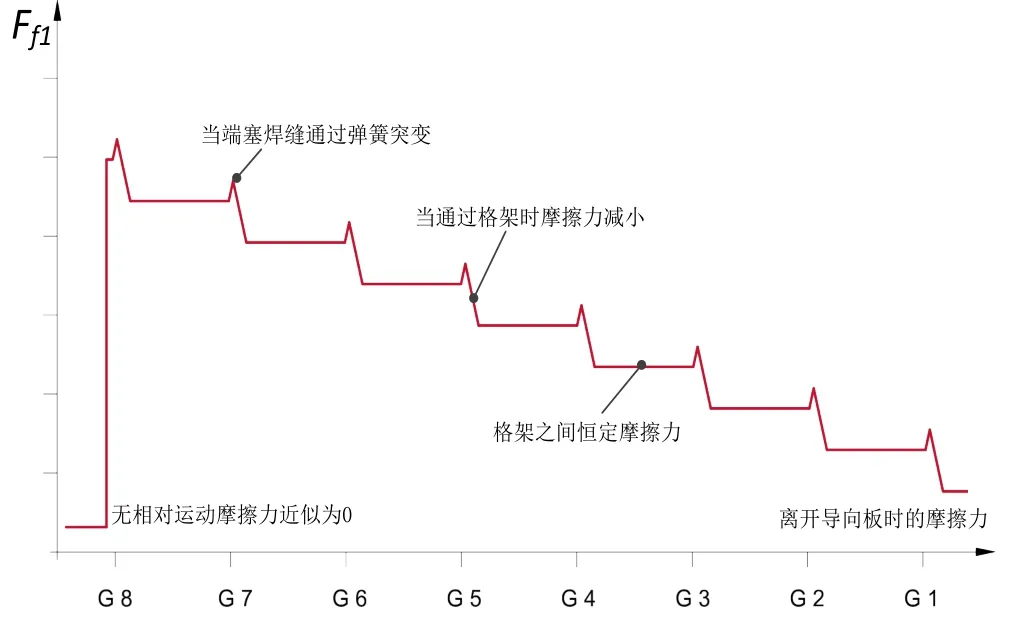

3.3.5 燃料棒拉力预测

燃料棒移位过程中,依据图5所示受力状态可得出:

故:

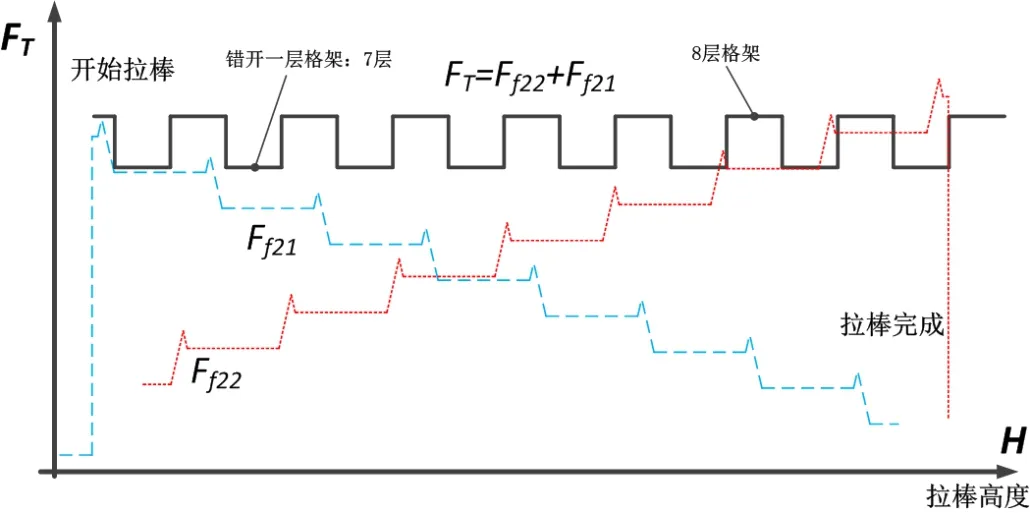

根据图8、图9预测分析可知,由于燃料棒从受损格架移位到新格架过程中,受到受损格架的摩擦力阶梯性减小,而受到新格架的摩擦力阶梯性增大,且变化的幅度基本相同,故两者相加后形成图10所示的“脉冲”变化趋势曲线:当燃料棒同时通过8层格架时,受力最大;当错开一层格架同时通过7层格架时,受力最小。

图10 燃料棒移位所受轴向拉力变化趋势

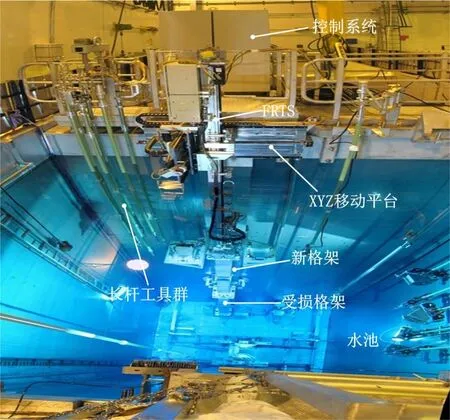

4 整机实验

如图11所示,整机试验按照核电站现场预定流程进行,采用1:1模拟组件完全模拟燃料组件骨架重构设备的操作及工艺要求等,通过150次模拟棒移位试验,完成了燃料组件骨架工艺验证及燃料棒移位过程受力分析验证。

图11 整机实验现场

典型试验结果如图12所示(图中受力方向向下时为正,向上时为负),通过模拟组件抽棒试验可以看出:

1)经过150次燃料棒移位操作,整个过程中设备未出现异常,故燃料棒移位系统设计满足其移位要求;

2)夹爪模块进入新格架时,所受的摩擦力向上,每通过一层格架,其摩擦力增加一定值,并且每过一层格架,受力值出现尖峰,与图6的预测趋势吻合,最大值约

图12 模拟组件燃料棒转移过程中的受力与高度记录

3)夹爪模块驱动燃料棒进行移位时,燃料棒所受的摩擦力向下,分别有8个明显的波谷及波峰,与图10的预测趋势吻合,最大抽棒力约;

4)由于夹爪模块外径为负偏差,故其插入新格架时,所受的摩擦力小于燃料棒移位时所受的摩擦力。

5 结论

本文通过燃料棒移位系统称重传感模块,完成了燃料棒移位过程中各部分受力变化趋势预测,并通过现场整机实验验证了燃料棒移位系统设计的合理性及燃料棒移位过程中燃料棒、夹爪模块、格架的受力分析预测的正确性,这为后续受照燃料棒移位操作提供参考及决策依据,确保实际操作安全、稳定、可靠。