卷式反渗透膜技术在浓缩牛乳中的应用研究*

岳建伟,邢晓红,张 鹏,徐 强

(甘肃省膜科学技术研究院有限公司,甘肃 兰州 730020)

随着人民生活水平的提高,人民对生鲜乳及乳制品的要求越来越高,乳品市场发展很有前景[1]。乳品加工过程中有一个广泛使用而且非常重要的单元操作是通过蒸发来浓缩脱脂牛奶,将脱脂牛奶预先浓缩到总固形物含量约40%~50%[2]。但在浓缩过程中,随着牛乳总固形物含量的增加,需要更多的能量去除水分,然而,我们知道利用蒸发来减少牛奶的体积会破坏牛奶中的蛋白质,会加速美拉德反应[3]。事实上,大多数企业采用多级闪蒸的方法浓缩牛奶,采用较高的温度(一般为90~120℃)会导致牛乳中酪蛋白、维生素、氨基酸和乳糖等营养物质的破坏;如六效浓缩罐浓缩牛奶因热能利用率高的优点而较传统浓缩方法先进,但它和传统热处理系统具有相同的缺点—对蛋白质破坏大,特别是对免疫球蛋白等活性物质破坏,从而大大降低牛初乳的保健功效[4]。Depping等人(2017)比较了蒸发法和膜法,发现使用膜法获得的浓缩物更环保,可以节省高达35%的累积能源需求[5]。

同时,膜技术已经彻底改变了乳制品行业,膜处理不仅可以延长牛奶的保质期、定制新的乳产品以及增加乳制品的产量和品质;在奶酪工业中,通过膜浓缩奶酪乳来提高奶酪的产量和质量;可以控制乳清的体积。膜技术用于牛乳的除菌和浓缩、乳品的脱盐、乳品的标准化、干酪制作中、牛乳组分分离和乳清的回收与加工利用等[6]。利用反渗透浓缩脱脂乳浓时发现,所有营养组分的截留率均在98%以上[7]。反渗透膜在乳品行业有较好的优点,利用反渗透对脱脂乳浓缩可以最大程度地保留钙等营养成分,且产品具有较好的热稳定性[8],并且利用反渗透法浓缩牛奶中细菌的生长率与原奶中的几乎没区别,甚至他们所研究的五种细菌中的二种,在反渗透法浓缩奶中的生长比在原奶中还要缓慢。另外,膜技术还可以在食品应用中较好地保留产品原有的色、香、味和营养成分,并且膜分离设备的结构简单而易操作与维修,使其在食品行业等领域的应用更加广泛[9]。随着膜处理新技术的发展,已经能够从乳清中回收生长因子,并且随着优质滤膜的引进和新技术的发展,滤膜的主要缺陷、污垢和堵塞都得到了很大程度的克服[10]。因此,利用膜技术,如反渗透,可以作为一个有前途的预浓缩过程。

目前,直接采用卷式反渗透进行牛乳浓缩的研究尚未报道。本试验采用卷式反渗透膜法浓缩牛乳,以期减少牛乳营养成分破坏的同时,降低能耗,提高浓缩牛乳的生产能力,增加企业效益,推广生产实际应用。

1 材料与方法

1.1 材料与试剂

牛乳,某乳业有限公司。

氢氧化钠和盐酸,购自南京建成生物工程研究所;无水乙醚和石油醚,购自北京索莱宝科技有限公司。

1.2 仪器与设备

HSRO-4040-FF反渗透装置,购自陶氏化学(中国)有限公司;PHS-100 Acidity Meter,购自成都世纪方舟科技有限公司;雷磁DDSJ-308F电导率仪,购自上海仪电科学仪器股份有限公司;2400型全自动凯氏定氮仪,购自瑞典福斯特卡托公司;抽脂瓶,购自北京朋利驰科技有限公司。

1.3 方法

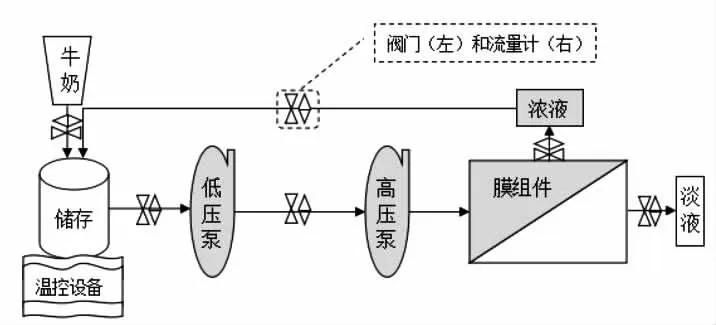

1.3.1 卷式反渗透工艺流程如图1所示

图1 卷式反渗透膜浓缩牛乳工艺流程图

1.3.2 牛乳浓缩试验

牛乳浓缩试验:(1)在压力为3.5 MPa,循环流量为 1400 L/h,不同温度 (35℃、40℃、45℃、50℃、55℃、60℃和65℃)对膜通量的影响;(2)温度为 50℃,循环流量为 1400 L/h,不同压力(3.3MPa、3.4MPa、3.5MPa、3.6MPa、3.7MPa 和 3.8MPa)对膜通量的影响;(3)温度为50℃,循环流量为1400 L/h,压力为3.5 MPa时,不同浓缩时间(5min、10min、15min、20min、25min 和30min)对膜通量的影响。并测定生牛乳和浓缩乳的蛋白质、脂肪、酸度和固形物含量的含量。

膜通量的计算方法:

其中,J表示膜通量(L/(m2×h));60 为表示 60 min,V 为每分钟透过液的体积(L),S 为膜面积(m2)。

浓缩倍数的计算方法:

其中,CM 为浓缩倍数,V1为牛乳体积(L),V2浓缩后透过液体积(L)。

1.3.3 蛋白质含量的测定

蛋白质含量的测定根据GB5009.5-2016(第一法)[11]。

1.3.4 脂肪含量的测定

脂肪含量的测定根据GB5009.6-2016(第二法)[12]。

1.3.5 酸度的测定

酸度的测定根据GB5009.239-2016(第二法)[13]。

1.3.6 非脂乳固体的测定

非脂乳固体的测定根据GB5413.39-2010[14](牛奶浓缩后,脂肪截留率100%,因而非脂乳固体的含量与固形物含量相等)。

1.4 膜的清洗

本清洗试验参考郉朝政[15]的方法稍作修改,先用0.1%左右的氢氧化钠溶液清洗(pH在11~12之间),最高温度30℃进行清洗,再用清水循环清洗至pH为7左右。

1.5 膜系统的杀菌

由于牛乳含有丰富的营养物质,特别适宜微生物和细菌的生长繁殖,因此每次试验结束都需要对装置进行彻底的清洗及灭菌。本试验采用巴氏灭菌法(用70℃的热水保温循环约30 min)对清洗完的反渗透装置进行灭菌。

2 结果与讨论

2.1 压力、温度和浓缩时间对膜通量的影响

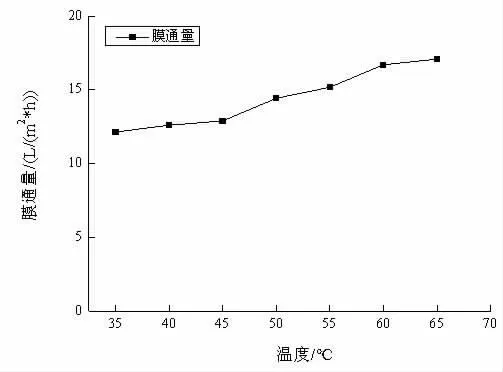

1)压力为 3.5MPa,循环流量为 1400L/h,不同温度对膜通量的影响。图2是温度对膜通量的影响,由图可知,在浓缩压力为3.5 MPa,循环流量为1400 L/h,膜通量随温度(此膜的最大耐受温度为80℃)的升高而增大,这与张建友等[16]利用反渗透浓缩技术对鳀鱼蒸煮液的研究相类似,但不同的是浓缩鳀鱼蒸煮液时的膜通量随温度的增加呈线性增加,可能是牛奶和鳀鱼蒸煮液只是原料相似。而膜通量的增加可能是随着温度的升高,膜孔张开,有利于溶剂的通过,有利于牛乳的浓缩,但温度过高60~65℃会破坏牛乳的营养成分,而在55℃时,可以较大程度的保留牛乳的营养品质,同时耗能也较低。

图2 温度对膜通量的影响

2)温度为50℃,循环流量为1400L/h,压力对膜通量的影响。由图3可知,在温度为50℃,循环流量为1400 L/h的条件下浓缩牛乳时,膜通量随浓缩压力的增大而增大,这与吕建国等人[17]对管式反渗透浓缩牛奶的结果相类似,因此,在卷式反渗透膜系统压力允许的情况下,应选择尽可能高的操作压力,太过高的压力导致耗能的增加,加大成本。

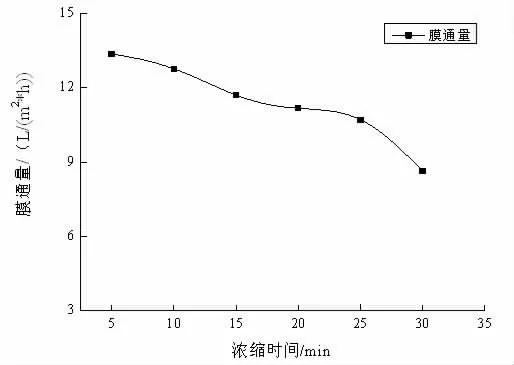

3)温度为 50℃,循环流量为 1400L/h,压力为3.5MPa时,浓缩时间对膜通量的影响。由图4可知,在牛乳浓缩过程中,膜通量随浓缩时间的增大而减小,随着时间的延长膜通量不断下降,原因可能是浓缩时间越长,牛乳的固形物及剪切力增大了,膜表面剪切力减小,浓度差极化增大,膜污染导致膜堵塞的越严重,从而降低了膜通量[18],浓缩30min的膜通量是浓缩5min时的65%,需要洗膜。

图3 压力对牛乳浓缩过程中膜通量的影响

图4 浓缩时间对牛乳浓缩过程中膜通量的影响

2.2 压力、温度和浓缩时间对牛乳品质的影响

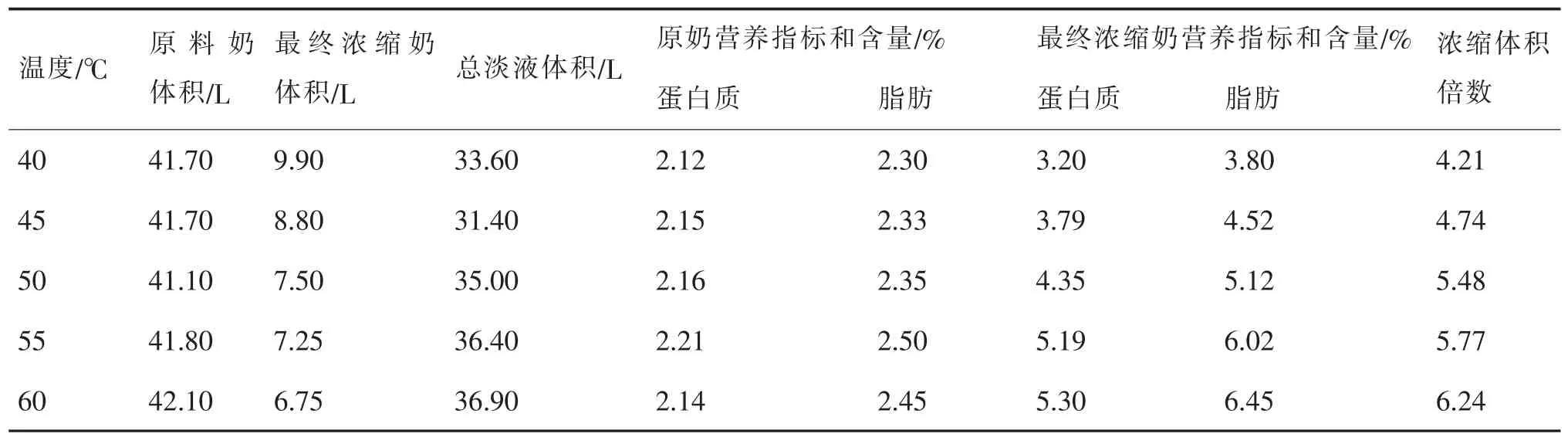

1)压力为3.5MPa、循环流量为1400L/h、时间为30min时,温度对牛乳浓缩的影响。见表1。

表1 温度对牛乳品质的影响

由表1可知,压力为3.5 MPa、循环流量为1400 L/h、时间为30 min时,温度越高,牛乳浓缩体积倍数越大,达到了6.24倍。

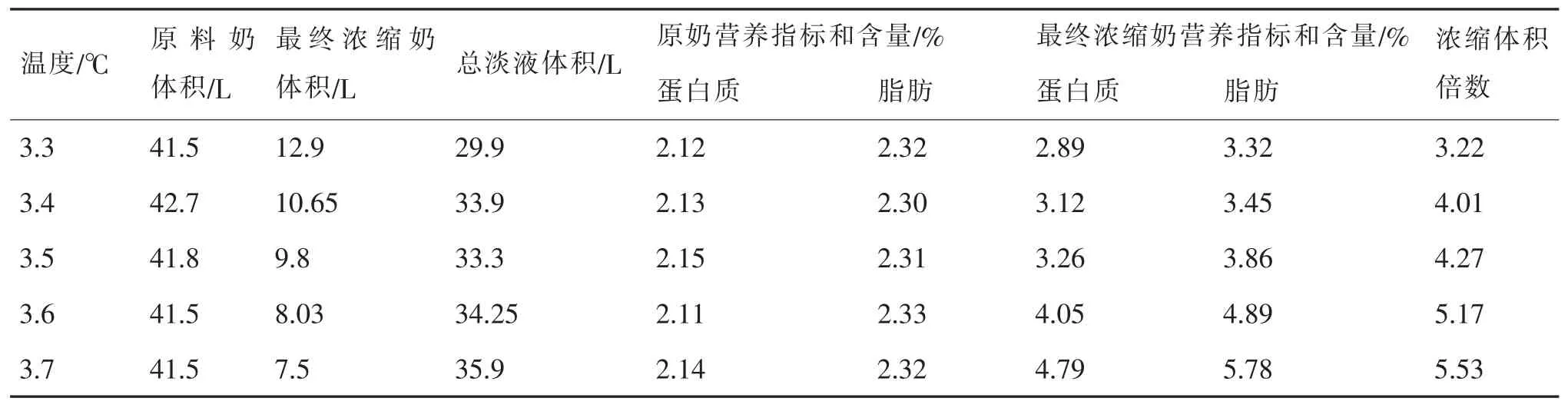

2)温度为50℃、循环流量为1400L/h时、时间为30min时,压力对牛乳浓缩的影响。由表2可知,温度为50℃、循环流量为1400 L/h时、时间为30 min时,压力越大,对牛乳浓缩的影响牛乳浓缩体积倍数越大,达到了5.53倍。由表3可知,温度为50℃、循环流量为1400L/h、压力为3.6MPa时,浓缩时间对牛乳浓缩的影响。

表2 压力对牛乳品质的影响

表3 浓缩时间对牛乳品质的影响

由表4可知,温度为50℃、循环流量为1400 L/h、压力为3.6 MPa时,浓缩时间越长,浓缩倍数越大。

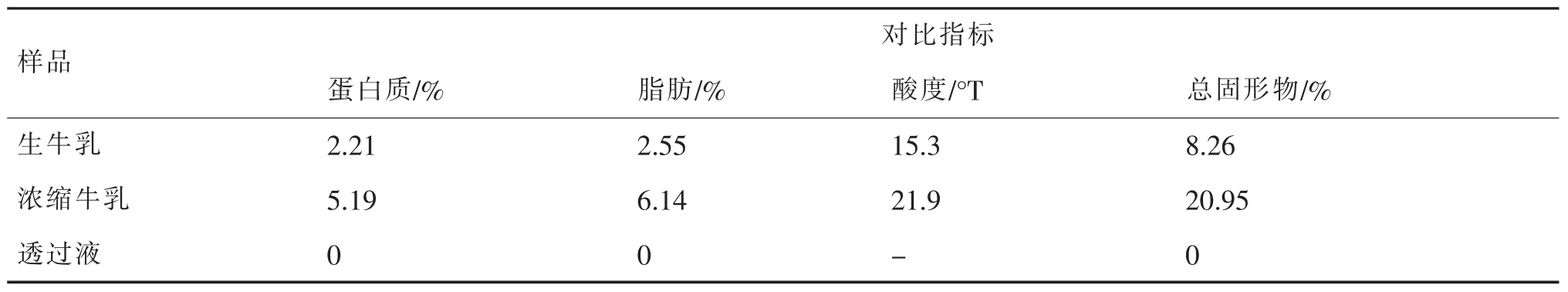

4)温度为 55℃、压力 3.5MPa、循环流量为 1400L/h、时间为30min时,生牛乳、浓缩乳和透过液中蛋白质、脂肪、酸度和总固形物含量对比表。正常牛乳的酸度应小于20°T,pH值在6.6~6.9范围内[19]。由表4可知,生乳的酸度为15.3°T,而浓缩后由于牛乳本身含有蛋白质、柠檬酸盐、磷酸盐、脂肪酸、二氧化碳等酸性物质的增加,导致浓缩后酸度增加。

表4 一定条件下,生乳、浓缩乳和浓缩乳的透过液重要指标对比

2.3 膜系统的污染与清洗恢复试验

由于牛乳中固形物含量高(约12%),在温度为50℃、压力为3.6MPa、循环流量为1400L/h的条件下,浓缩牛乳。持续运行30min后所通量是运行5min时的65%。如图4所示,使用该方法清洗膜后,膜通量达到初始膜通量的99.98%。此外,每次清洗完后脱盐率均可以达98%以上,这与陈清艳等[20]人的报道相一致。所以该方法具有良好的清洗效果。

图5 膜系统的污染与清洗

2.4 巴氏杀菌

浓缩乳经巴氏杀菌后,其菌落总数≤50000 CFU/mL,大肠菌群数量≤1 CFU/mL,致病菌(金黄色葡萄球菌和沙门氏菌)未检出,符合巴士杀菌乳的要求[21]。

3 结论

本试验利用卷式反渗透膜浓缩牛乳,在温度为55℃、压力3.5 MPa、浓缩时间30 min的条件下,牛乳总固形物含量为20.95%(生乳的总固形物含量是8.26%),使牛乳的固形物含量增加了约1.54倍,体积减少了约5.30倍,不仅尽可能的保留了牛乳本身特有的营养成分、色泽、风味和香气,而且节能环保,有望提高企业的经济效益。