大蒜根茎切割机的仿真设计和制造

梁 策,李福敏,岑光杜,谢红梅,李有立,李 竞

( 广西大学 机械工程学院,南宁 530004)

0 引言

大蒜是一种调味料,可食用,亦可入药。中国的大蒜产量占全球总产量的70%以上,种植面积占全球大蒜种植面积的60%以上,主要生产地集中在山东、河南、江西、广西及安徽等地。大蒜收获过程中,在挖掘、清土过后需要切除大蒜的蒜茎和根须,目前切去大蒜的根须和茎叶采用的手工处理,主要用剪刀剪去或用刀割去,不仅操作不安全,且劳动效率低、劳动强度大。目前,市场上专门针对这个问题的农业机械较少,急需一种安全有效的大蒜根茎切割装置来提高工作效率。

为了解决大蒜人工切根劳动强度大、效率低的问题,提出了一种大蒜根茎切除装置,并为大蒜实际切根的过程提供了新的解决方案。为此,在大蒜根茎切割机的设计过程中进行了适应性设计,实现了自动化大蒜根茎切割机的物流传输功能和根茎切除功能,同时对设计方案进行了运动仿真,确定该机械设计方案的可行性,避免产生干涉等问题。另外,对大蒜丝根切除机进行实物样机的试验,以此优化大蒜丝根切除机的结构和零部件尺寸,保证大蒜根茎切割机的刀具的切割运动与传输运动的配合,实现自动化大蒜根茎切除。

1 结构设计及工作原理分析

1.1 结构设计

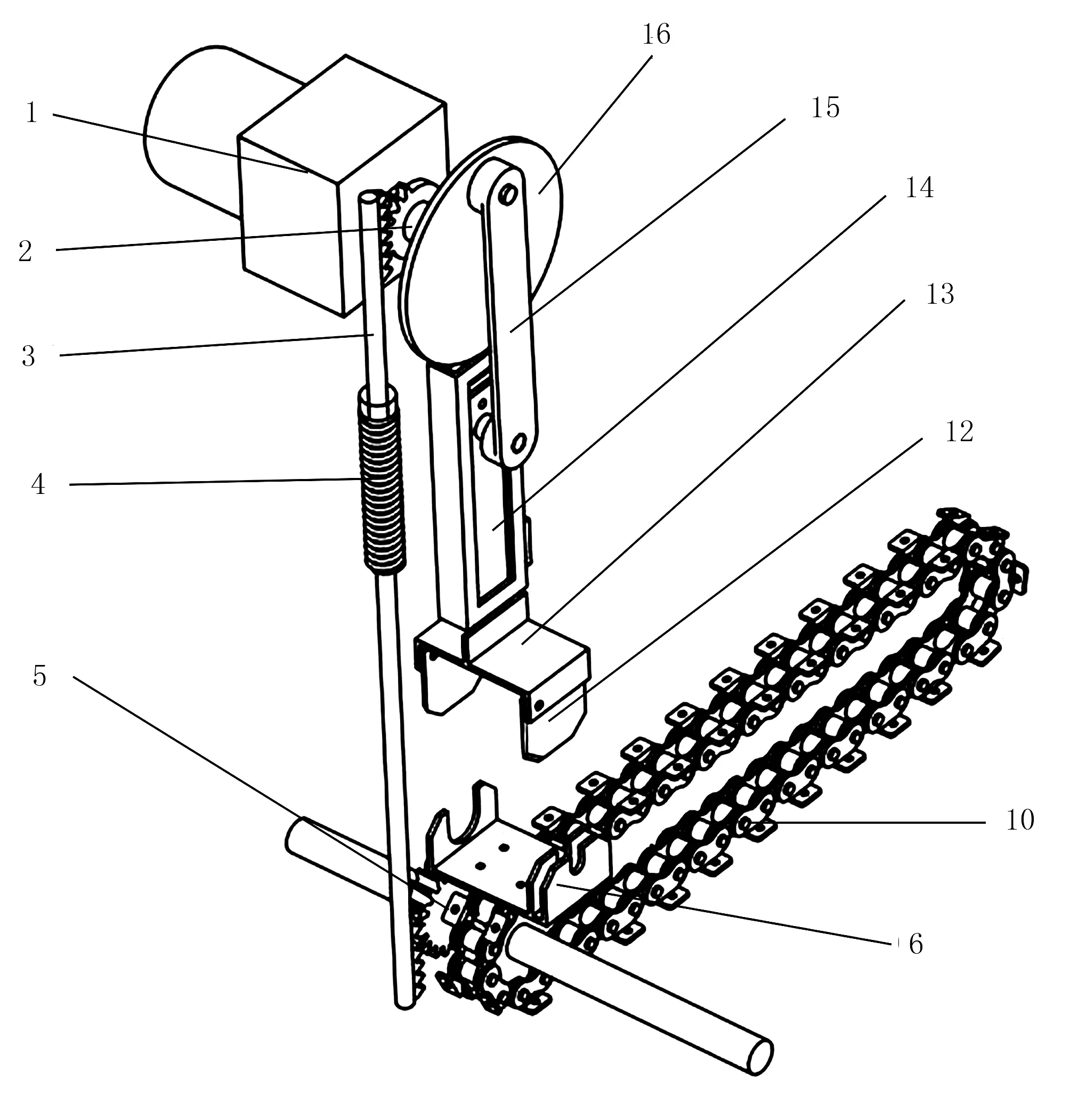

大蒜根茎切割机由电动机驱动,电动机转动带动驱动盘和不完全齿轮,驱动盘通过连杆带动滑块做上下往复运动;切割刀具安装在滑块上,驱动盘带动刀具向下完成切割运动之后,刀具回升,不完全齿轮进入啮合,通过齿条带动机架下方的单向齿轮,单向齿轮带动链轮链条实现大蒜的平移运输;驱动盘继续旋转刀具向下运动,不完全齿轮退出啮合,齿条在回升弹簧的作用下回到原位置,完成一次大蒜切割转运周期。运用三维造型软件UG对其进行三维造型设计,具体结构如图1所示。

(a) 大蒜根茎切割机的三维造型

(b) 刀具切割机构三维模型图

ite key components

1.2 关键部分设计

1.2.1 刀具剪切机构设计

在进行大蒜根茎切割机的设计时,根据链条传输机构及剪切载运板的受力特征,设计了以对心曲柄滑块机构为主要机构的刀具切割机构,以实现刀具的上下往复运动。

其中,驱动盘的半径R=50mm,连杆的长度为l=170mm,刀具升程的最高点到剪切支撑板的上边缘的距离为70mm,方形齿轮减速电机转速14r/min。

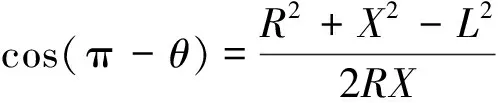

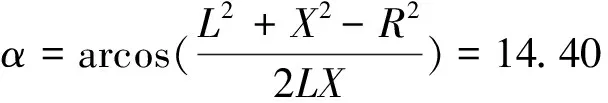

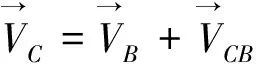

通过刀具剪切机构的机构运动简图可知(见图2):刀具运动符合对心曲柄滑块机构的运动特征及规律,通过三角公式可以求得刀具的最大位移量Xm、刀具的速度运动速度v和刀具的剪切速度v1等,即

当刀具处于最高点时,有

X=L-R

当刀具处于切割点时,有

X=L-R+70=190mm

此时,π-θ=59.20°。

通过计算可知:刀具通过剪切点时,刀具的曲柄转角为120.40 °、刀具的下降位移为70mm,刀具的速度为75.36mm/s。此切削速度稍大于人工的瞬时切削速度,可以满足大蒜切割过程的切口质量,保证了切割的可行性。

图2 刀具切割机构简图及其速度分析图

1.2.2 传输机构设计

传输机构的作用是将大蒜不断地送入刀具切割机构,完成切割,需要保证运输过程能为剪切支撑板提供足够的刚性和稳定性。传输机构的传输动力来源于链轮和链条,链轮的分度圆直径为61.79mm,齿数为10,两链轮的中心距为380mm。

剪切载运板的作用是运输大蒜和在刀具剪切大蒜蒜茎和根须的过程中对大蒜起到支撑作用,其上设置有3块竖直的挡板,用来与刀具形成配合实现对大蒜蒜颈和根须的剪切。其中,每两块剪切载运板之间的间距(在直线传输过程中,前一块剪切载运板的前端到后一块剪切载运板的前端)为58mm。通过计算可知:单向齿轮每切换一个工位需要转动的角度为107.61°,即

式中dx—剪切载运板的间距(mm);

d—链轮的分度圆直径(mm);

δ—切换一次工位链轮需要转动的角度(°)。

1.2.3 齿轮齿条联动机构的设计

为了实现刀具切割时链轮停止转动、刀具上升时链轮旋转切换工位的功能,采用不完全齿轮将电动机的连续转动转化为间歇传动。齿条的作用是将机架上部的电动机的动力传到下部,采用单向转动齿轮可以使齿条回位时不影响传输机构的单向传动。齿轮的主要参数如表1所示。

表1 齿轮的主要参数

式中φ1—不完全齿轮的有效驱动角(°);

φ2—单向齿轮转角(°);

dy—齿条的最大位移(mm);

d1—不完全齿轮的分度圆直径(mm);

d2—单向齿轮的分度圆直径(mm)。

经过计算可知:在1个回转周期内,单向齿轮的回转角度为108°,在标准回转角度107.61°的误差允许范围内,说明大蒜根茎切割机的齿轮齿条联动机构可以实现工位的准确切换。

1.3 工作原理分析

大蒜根茎切割机是一种能够实现大蒜的根须和蒜茎机械化切除的农业机械设备,其总体运动主要包括刀具的上下往复切割运动、链条带动的传输运动,以及连接二者的齿轮联动机构运动,本装置各机构配合实现了对大蒜根须和蒜颈的切除及大蒜的传输功能。

刀具切割机构的工作原理:电动机带动驱动盘,连杆一端通过销钉固定于驱动盘,另一端通过销钉固定在滑块上;滑块可沿滑槽作上下滑动,滑块的下方安装有刀具和刀具固定架,驱动盘通过连杆带动滑块作上下运动,进而实现刀具的上下运动。剪切载运板上设置有固定凹槽和支撑板,达到固定和支撑目的,从而实现对大蒜根须和蒜颈的剪切功能。

在传输机构中,剪切载运板的功能是运输大蒜和在剪切时对大蒜起到支撑作用,通过螺钉螺母固定在传输链上。工作时,齿条带动单向传动齿轮,通过传动轴带动链轮,链轮带动链条进而带动剪切载运板的运动;当剪切载运板运动至刀具下方时,会有一定时间的间歇,实现了大蒜的载运传输功能

齿轮联动机构主要包括不完全齿轮、齿条、回升弹簧和单向齿轮,当刀具切割完成后,曲柄旋转通过连杆带动刀具向上运动;此时,电动机驱动不完全齿轮与齿条进入啮合,齿条向下运动,带动单向齿轮转动一定角度,进而带动链轮链条完成一个工位的切换,并将切割好的大蒜半成品倾倒至收集筐;完成工位切换后,齿条在回升弹簧的作用下回到原位置。由于单向齿轮内置单向轴承,所以齿条带动齿轮反向旋转时,不会使链轮转动,保证了链条的单向传动。这种齿轮联动机构实现了大蒜的间歇性的工位切换,满足了大蒜根须和蒜茎剪切的传输需要。

2 对自动化大蒜根须剪切机的动态仿真

在三维造型软件UG中建立三维模型后,在Adams中进行仿真,验证机械运行的可行性及零件干涉问题。对该装置整体进行仿真约束,从而优化大蒜根茎切割机的结构。

2.1 仿真目的

为了验证大蒜根茎切割机的机械系统运行的可行性,将UG中的关键部件在Adams中进行仿真实验,验证是否满足要求:①刀具的运行轨迹及切割速度是否满足要求;②传输机构在每个周期内是否能够满足传输速度及切换工位的要求。

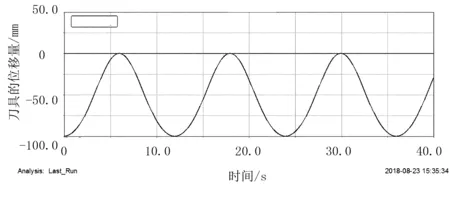

2.2 切割刀具的运动仿真

在Adams软件中在刀片的底端建立点marker 1,在剪切载运板底端平面取marker 2,测量出marker1和marker2沿Z轴距离随时间的变化量,如图3和图4所示。经仿真验证可知:刀具与剪切载运板的最小距离:Xmin=|Zmarker1-Zmarker2|min=0mm,不会产生碰撞;X=|Zmarker1-Zmarker2|=30mm时,刀具和大蒜的根须和蒜颈接触,进入剪切。

图3 大蒜根茎切割机仿真约束图

图4 Marker1到marker2的竖直距离随时间变化曲线

在Adams中,导出刀片的速度随时间的仿真曲线,并在转角为120.4°、位移为70mm时验证刀具的切割速度为75.36mm/s,在这种切割速度下可以对大蒜的根须和茎叶切除,并保证切口的平整性和切割质量,变化曲线如图5、图6所示。

2.3 运输机构的运动仿真

将在UG中建立的三维模型直接进行仿真约束,将不完全齿轮与齿条定义为3D接触,驱动不完全齿轮旋转,观察下方的单向齿轮的旋转角度幅值、角速度等物理量随时间变化曲线,并对运输机构以及齿轮齿条联动机构进行仿真试验,确定运输机构的运动规律及速度,进而确定自动化大蒜根茎切割机的运输机构与刀具切割机构的配合度。

由图7可知:单向齿轮最大角度幅值为110°,每次工作的转角误差率在1.85%,且由于刀具的切口属于直线,可以适应传输机构所产生的误差率,保证了机构具有较好的配合度。

由图8可知:在4.5~5.2s时为弹簧驱动的齿条回升过程,此时单向齿轮角速度为负值,由于齿轮为单向传动,所以传输机构的速度为0mm/s;在2.8 ~4.5s时,单向齿轮驱动链轮完成工位切换和大蒜传输;此速度近似为匀速,速度V=45.1mm/s,速度较低,保证了大蒜运输的平稳性。

图5 刀片切割速度随时间的变化曲线

图6 刀片切割速度随位移变化曲线

图7 单向齿轮的角度幅值随时间变化曲线

图8 单向齿轮的角速度随时间变化曲线

3 样机试制与试验

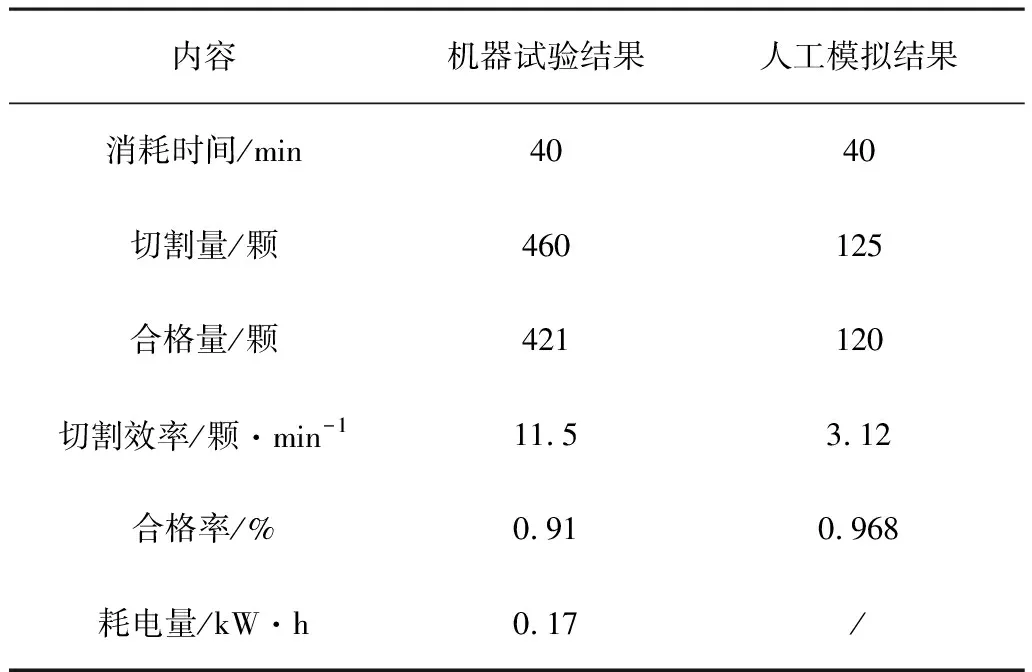

制作了样机,并进行样机的测试。样机的工作效率为10~11颗/min,普通人工用剪刀切除根须和蒜颈的效率为3颗/min,其工作效率约为人工的3倍,且劳动强度大大降低。大蒜根茎切割机性能试验指标如表2所示。

表2 大蒜根茎切割机性能试验结果

4 结论

经过虚拟样机仿真测试和样机测试可知:大蒜根茎切割机具有优良的工作性能,其极大地降低了大蒜加工时的劳动强度,工作效率约为人工的3.5倍。本装置设置了刀具切割机构和传输机构的联动机构,并通过仿真及样机验证其传动的精准度,保证两者的配合精度,提高了自动化程度。大蒜根茎切割机具有体积小、实用性高的特点,满足了大蒜收获过程中对大蒜根须及蒜颈切除的需要。