9YYB12型青饲料打捆缠膜一体机的整机设计与研发

张德学,闵令强,刘学峰,李青江,任冬梅,亓红祥,周秋来

(1.山东省农业机械科学研究院,济南 250100; 2.国家肉牛牦牛产业技术体系生产与环境控制研究室,济南 250100)

0 引言

当前,随着我国畜牧业的不断发展,青贮饲料的的需求量在逐年加大,国内对于青贮饲料的研究和应用也在逐渐展开和深入[1-2]。其中,青贮饲料的贮存是严重影响饲料品质和利用率的因素之一[3-4]。在各种青贮方式中,裹包青贮有着适用原料多样、青贮饲料质量好、易于实现全程机械化、储存取饲方便和保质期长等优点,在国外已得到广泛应用,近年来在国内也逐步得到用户认可,市场前景比较广阔[5-8]。

目前,国内已经开展机械裹包青贮相关技术的研究,打捆机主要是以500mm 的小捆裹包青贮为主[9]。国内已经开始了打捆缠膜集成线的生产,捡拾打捆包膜一体机、集料打捆一体机、集料打捆包膜一体机、收获打捆一体机等多功能打捆包膜设备的吸收、引进、研发和生产工作都已相继开始[10-11]。然而,我国机械青贮裹包作业中仍然存在着诸多问题:①对作物品种、青贮工艺、种植模式研究不足,农机和农艺融合较差;②国内裹包青贮机械种类较少、性能差,特别是打捆机、裹包机和运输车辆的研究都基本处于空白;③国内拖拉机前动力输出等功能缺失,不能适应裹包青贮机械化的作业需求;④成套设备的系统性研究不足,模块化设计有待提高[12-13]。

针对以上问题,采用消化吸收国外有关先进技术和自主创新相结合的方法,设计了一种集青饲料收集、运输、打捆、缠膜于一体的9YYB12型青饲料打捆缠膜一体机。该机的设计研发将有效缩短青贮作业时间,提升饲料品质,提高工作效率,降低劳动成本,可替代进口产品,节约购机资金,有效促进畜牧业机械化和规模化的发展。

1 整机总体结构和工作过程

1.1 总体结构

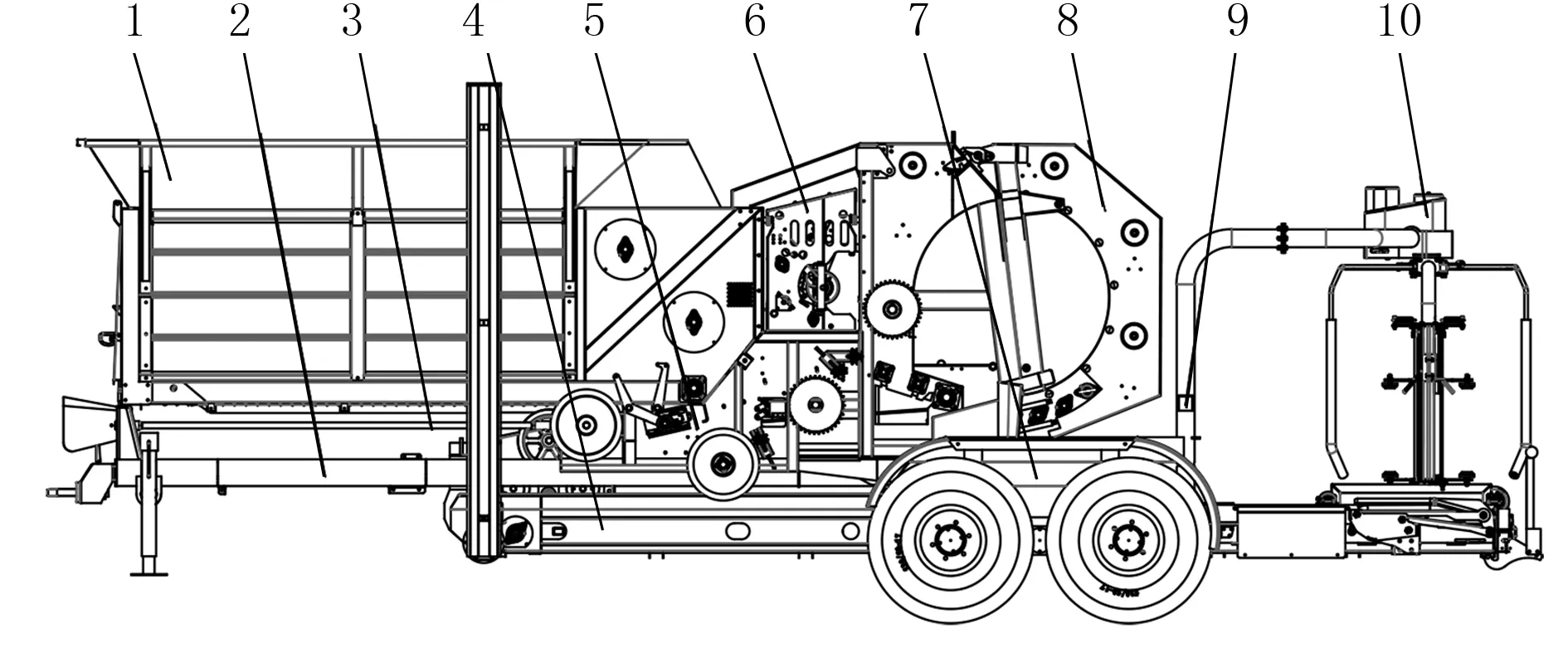

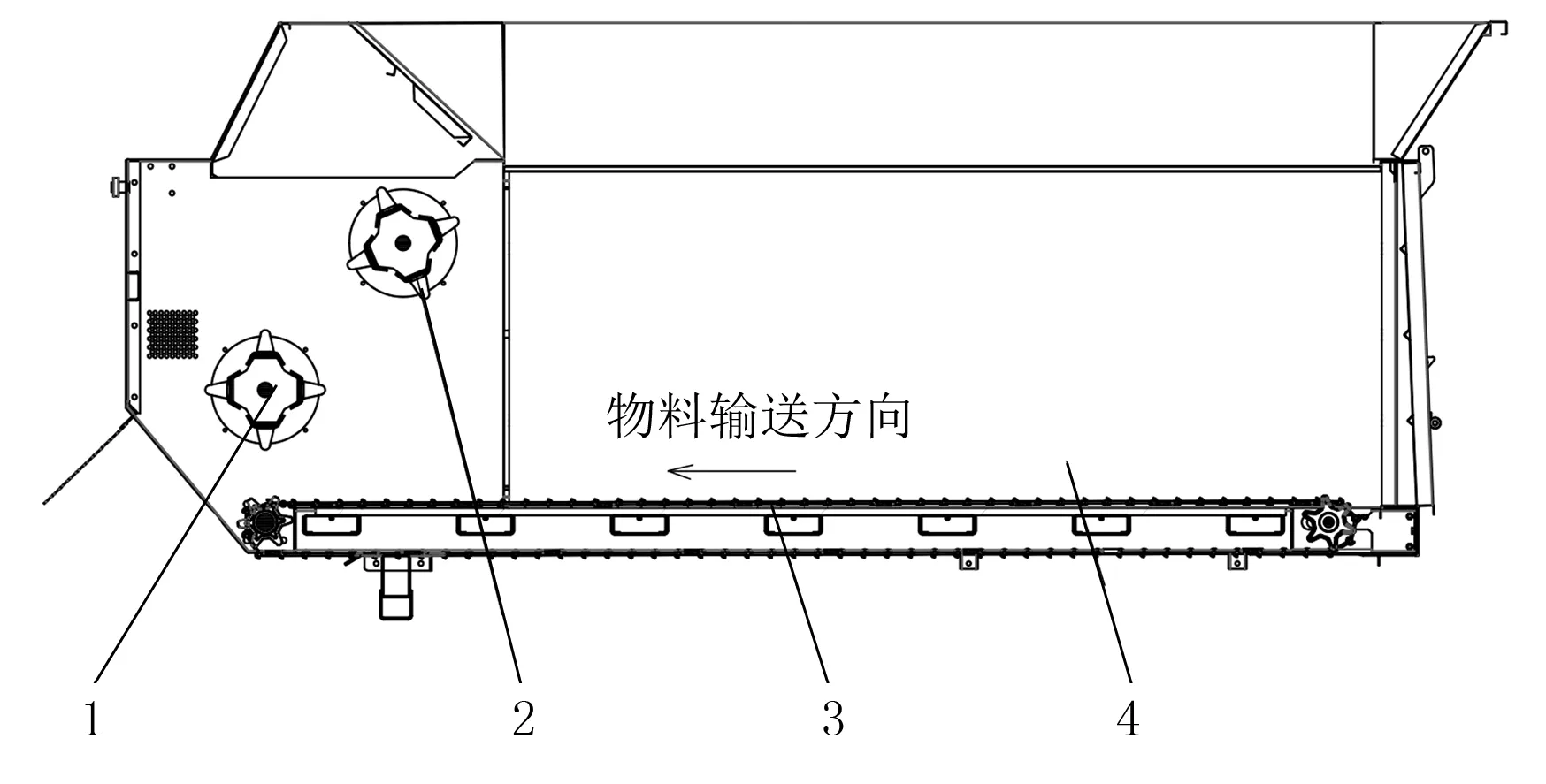

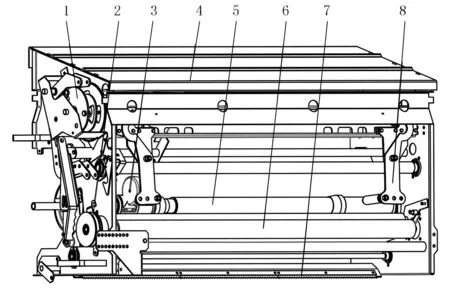

9YYB12型青饲料打捆缠膜一体机主要包括集料仓总成、牵引架总成、二级输送装置总成、送网装置总成、打捆装置总成、落料回送总成、缠膜装置总成、传动系统总成、液压系统总成、电控系统总成和自动润滑系统总成等,如图1所示。

1.料仓总成 2.牵引架总成 3.传动系统总成 4.落料回送总成 5.二级输送装置总成 6. 送网装置总成 7.液压系统总成 8.打捆装置总成 9.电控系统总成 10.缠膜装置总成

1.2 工作过程

该机与48.5kW以上拖拉机配套使用,由拖拉机牵引运动,可采用固定作业或者跟随青贮机收获作业模式。拖拉机后输出轴为该机提供动力,PTO输出转速540r/min。其工作原理为:青贮机械收获粉碎后的作物秸秆送至集料仓内,料仓底部输送装置将物料间歇性地向后输送至后方的二级输送装置总成;二级输送装置总成将物料高速输送至打捆装置,打捆链的内圈顺时针转动从而使物料能够跟随其翻滚进行打捆作业。物料在打捆室内经层层挤压形成圆柱捆,待其挤压密度达到设定值时,前方拨料辊和物料输送装置暂停工作,送网机构开始送网、缠网;当网缠到设定层数时,送网机构自动断网,缠网作业完成;打捆室后盖自动打开,释放已缠网草捆,草捆输送与落料回送总成将圆捆滚入后方的缠膜机构上,打捆机构仓门关闭,打捆作业完成。底部输送和二级输送总成继续物料的输送,打捆机构则开始下一个草捆成型作业。这时缠网机构开始工作,将草捆缠膜至固定层数后释放草捆包;打捆和缠膜过程中散落的物料则落到下方的落料托板上,由落料回送总成将物料回送到前方料仓,同新进入料仓的物料一起再进行下一个打捆包膜作业,从而完成整个物料裹包青贮作业。

1.3 主要技术参数

尺寸/mm:8 780×2 870×3 100

质量/kg:6 500

配套拖拉机功率/kW:≥48.5

料仓容量/m3:4

输入转速/r·mim-1:540

圆捆尺寸(直径×宽度/cm):Φ120×100

作业效率/包·h-1:≥30

缠膜厚度/层:4~6

成捆率/%:≥99

1.4 动力传递系统设计

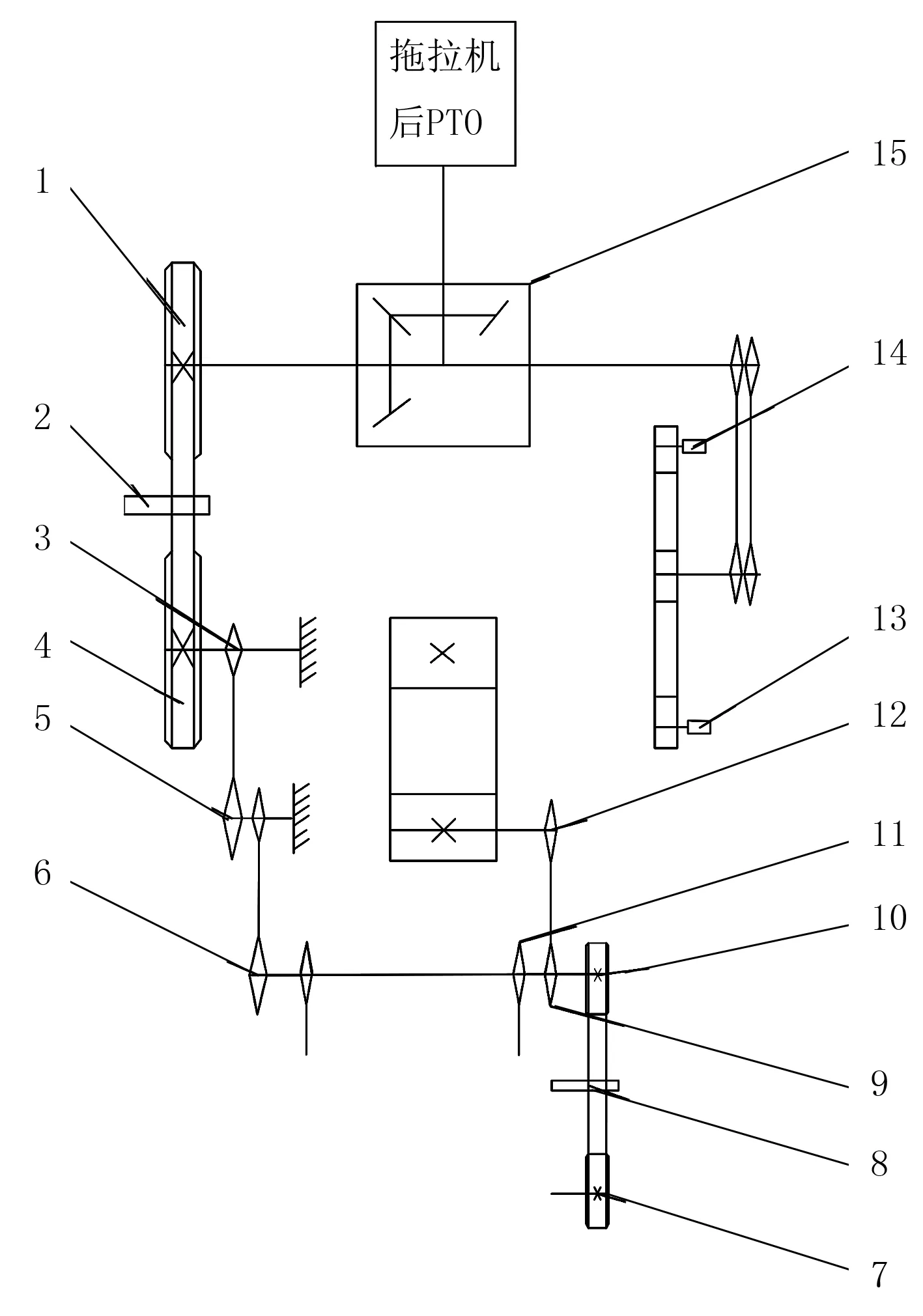

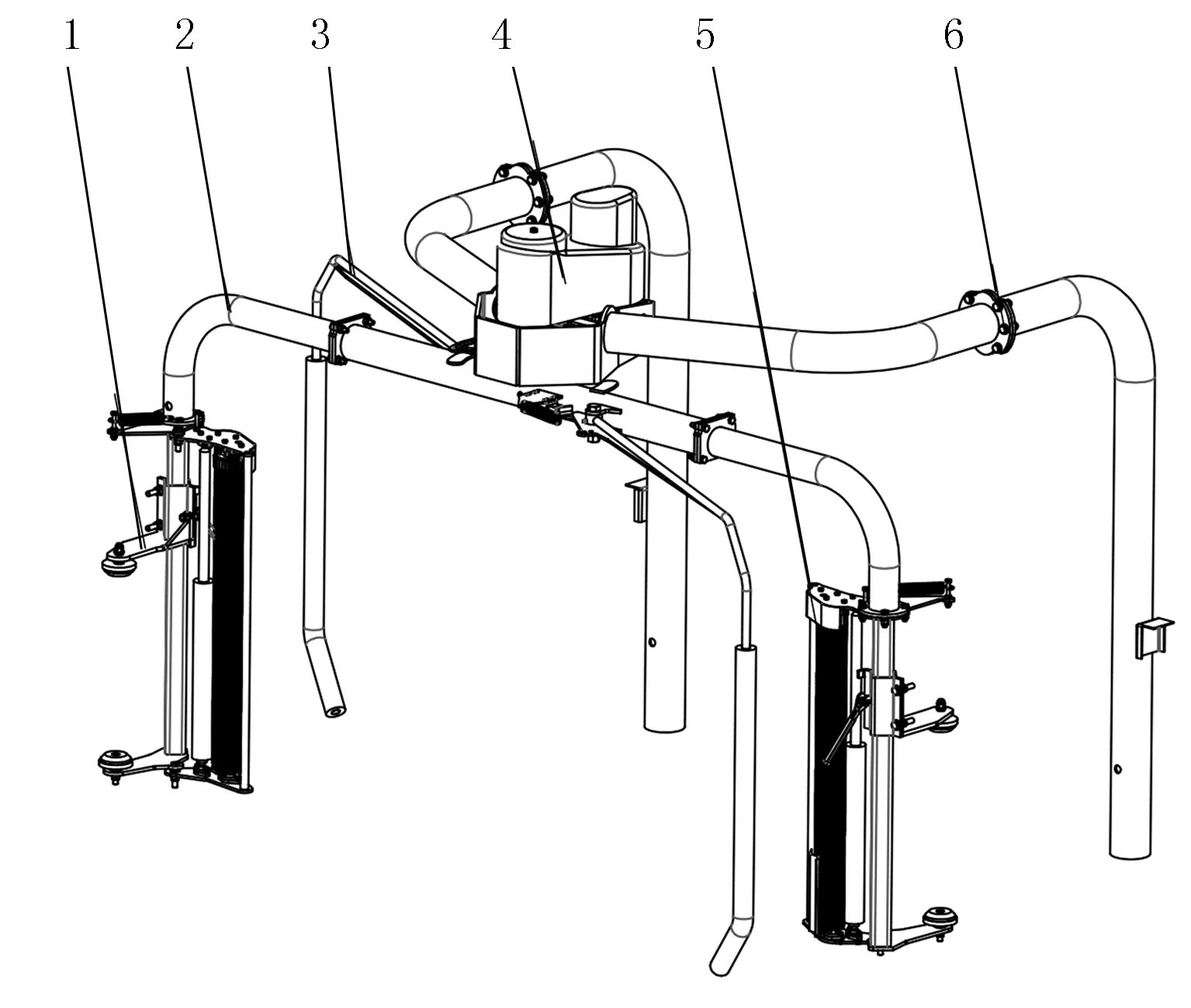

图2为本机的动力传递系统示意图。该机的动力传递过程如下:拖拉机后PTO将动力传输给分动箱,分动箱横向向两侧分别传递动力:一方面,横向向一侧带动驱动带轮,当打捆仓门关闭后,控制系统驱动电动伸缩拉杆,啮合张紧式主动离合器带动从动带轮,从动带轮经过驱动链轮、过渡链轮和打捆机构驱动链轮的两级减速后,驱动打捆链驱动链轮带动打捆链进行打捆作业;二级输送装置驱动链轮链传动二级输送从动链轮驱动二级输送工作;当打捆室满室后,控制系统将控制送网驱动装置离合器使带轮和皮带结合,送网驱动带轮带动送网从动带轮驱动送网机构送网,网进入料捆开始送网时,控制系统控制送网驱动离合器分离,送网由主动送网转为料捆拖拉式被动送网,从而缠网更加紧密;缠网到规定的层数后,断网刀下落断网,完成草捆的缠网工作。另一方面,动力横向向另一侧通过链传动和带传动驱动液压泵Ⅰ和液压泵Ⅱ工作,从而驱动料箱底部链板输送、缠膜机构和落料回送系统工作。

1.驱动带轮 2.主离合器 3.驱动链轮 4.从动带轮 5.过渡链轮 6.打捆机构驱动链轮 7. 送网从动带轮 8.送网驱动离合器 9.二级输送装置驱动链轮 10. 送网驱动带轮 11.打捆从动链轮 12.二级输送装置从动链轮 13. 液压泵Ⅰ 14. 液压泵Ⅱ 15.分动箱

2 主要工作部件简介

2.1 车架总成

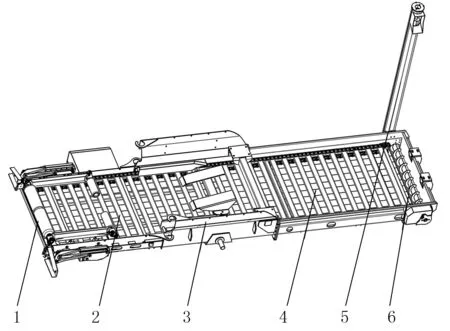

1)总体结构设计。车架为本机的一个重要的部装,主要起到支撑、运输、回料、包膜和卸料的作用。车架总成主要包括牵引架总成、落料回送总成、链板传动机构、车轮装配、草捆导向焊合、缠膜总成支撑架、草捆固定辊、断膜机构和卸料支架等,如图3所示。

2)落料回送总成的设计。为了将料捆输送、包膜驱动及落料回收等功能融合为一体,设计了落料回送总成,主要包括草捆固定辊、链板输送装置、 输送支撑架、 落料托板、纵向绞龙输送系统和横向绞龙输送系统,如图4所示。

具体工作过程为:青贮物料被打成捆后经导向板滚入链板输送装置,并由底部链板输送装置将成捆物料运至包膜台处开始包膜,链板输送装置与草捆固定辊相配合,辅助料捆自传,帮助其完成包膜作业;而散落物料则落到下方的落料托板上,链板逆时针方向旋转,将落料并拨入到横向绞龙输送系统内;在绞龙的输送作用下,落料被输送到纵向绞龙输送总成内,在纵向绞龙的提升作用下,落料被输送回料仓内,实现散落物料的回收利用。

1.草捆固定辊 2. 链板输送装置 3.输送支撑架 4.落料托板 5.纵向绞龙输送系统 6.横向绞龙输送系统

2.2 集料仓总成

集料箱主要包括集料箱、链板式输送装置和上下匀料辊,如图5所示。

1.下匀料辊 2. 上匀料辊 3. 底部链板输送装置 4. 集料箱

集料箱采用广口结构,以方便物料的接料收集。为了防止集料箱内青贮物料造成堆积,在料仓前部上下交错放置1对匀料辊,上、下两个匀料辊在链条的带动作用下通过两组旋转的拨齿逆时针旋转分层将进入集料仓的青贮物料反方向拨动,从而将物料均匀铺洒在料仓底部。集料箱底部设置链板式输送装置,将已被匀料辊拨均匀的物料不连续地输送到后方的物料输送装置,从而完成青贮物料的收集和初级输送工作。

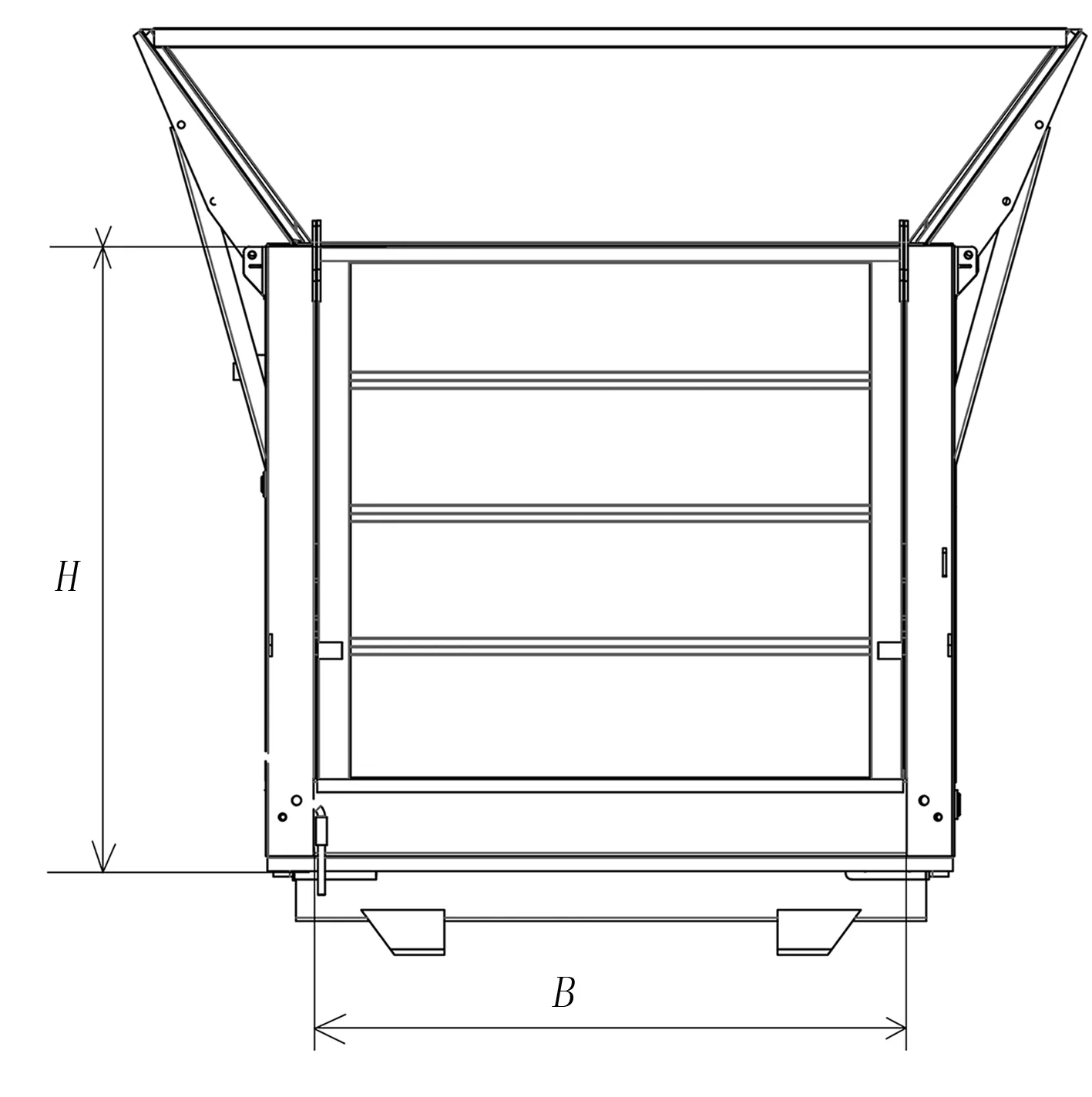

2.2.1 集料箱的尺寸参数设计

本设计中,集料箱体积的设计需考虑与该机正常工作时的打捆和包膜作业效率相匹配,如图6所示。按照设计要求,料捆打捆尺寸为Φ1.2m×1m,则其体积为1.13m3,试验测定压实料捆每捆质量为750kg,青贮散料的密度约为300kg/m3。为了保证物料输送、打捆和缠膜作用的连续性,以集料箱体积够打1~2个草捆(以1.5个草捆的量)来设计计算,得到集料箱体积为3.75m3。考虑本机特点,根据设计要求,最终取集料箱的体积为4m3为宜。为了便于物料收集减少物料的浪费,设计集料箱为广口结构;为了保证集料箱与后方的打捆装置结构及尺寸匹配,设计集料箱内部宽度为B=1 200mm。

图6 集料箱尺寸设计图Fig.6 Dimension design diagram of aggregate bos assembly

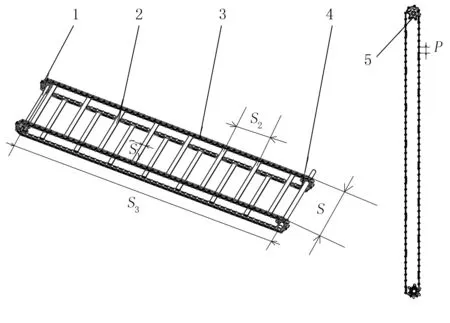

2.2.2 底部链板输送装置

底部链板输送装置安装在集料箱的底部、木质托板的上方,用于运输集料仓内的青贮物料至后方的二级输送装置。其主要包括链轮、链条、主动轴、被动轴、刮板和链板等,如图7所示。为了实现物料输送、喂料、打捆和缠膜的设备作业匹配,本文设计链板式输送装置的输送模式为不连续输送。

本设计中,考虑到青贮物料的物理特性和链条的承载能力,设计链条为方框链,材料为铸钢,节距为P=65mm,链框宽度为70mm,厚度为7mm。此外,为了实现送料与打捆作业的效率匹配,设计、计算时应该考虑在最大喂入量时保证物料能顺畅地进入到后方的打捆室内,即输送带输送物料效率应该不小于打捆机的打捆效率。已知本机打捆装置的效率要求值为大于等于30捆/h,计算可得输送链线速度v≥0.19m/s。再综合考虑物料输送连续性、截面物料的充满程度和能效的节约利用等方面[14],最终得到速度为v=0.23m/s。查阅相关资料,转速一般取0.1~0.3 m/s为宜[15],满足设计要求。

1.被动轴 2.刮板 3.链板 4.主动轴 5.链轮

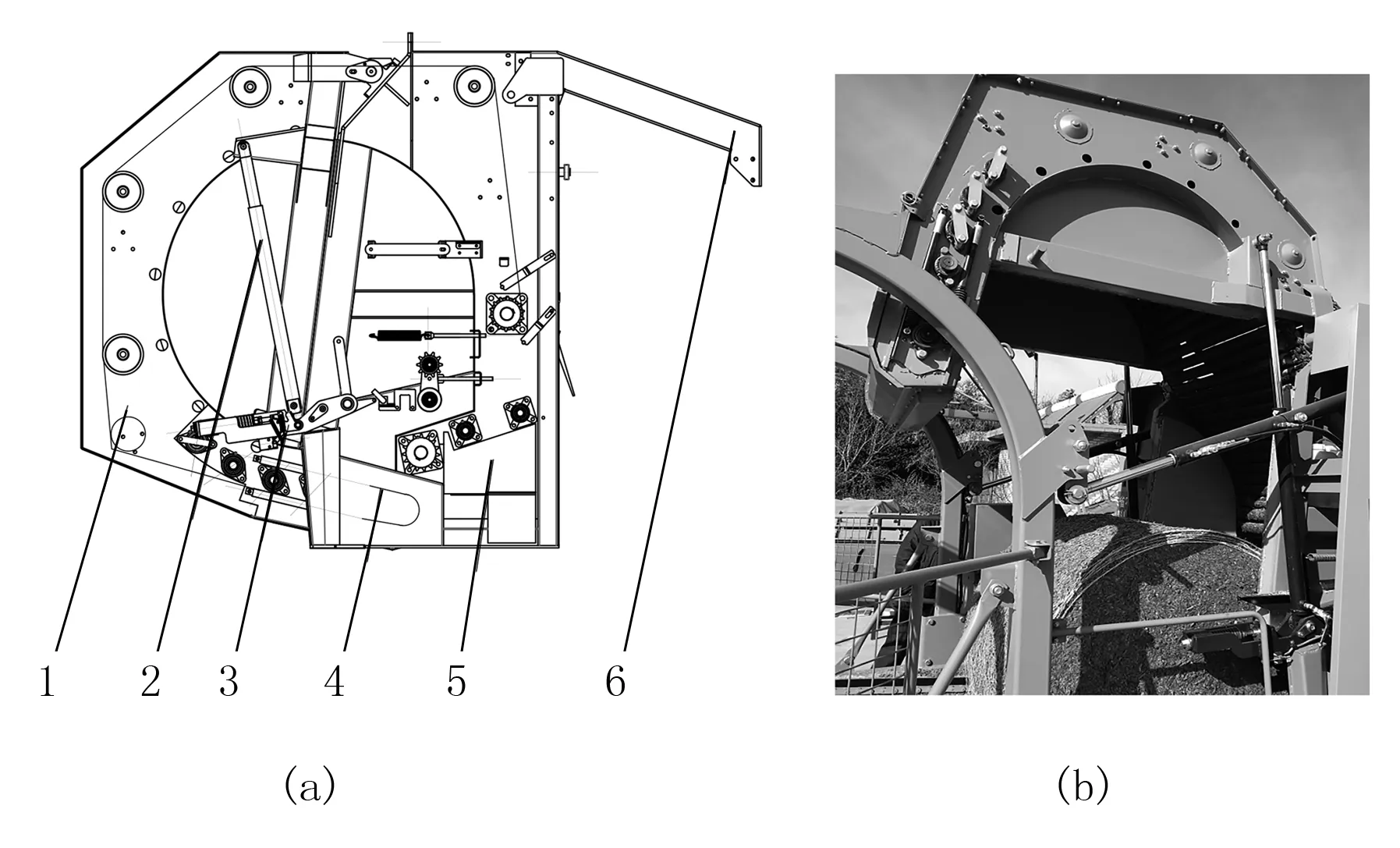

2.3 打捆装置总成

打捆装置在设计时需充分考虑机器的适应性、通用性、简化结构、增强喂入输送能力、布网能力和草捆密实度的控制能力[16]。

打捆机构主要包括打捆后仓室、自动锁紧开仓装置、打捆链、固定打捆仓和开仓油缸等,如图8所示。打捆仓为一高压封闭空间,采用闭环钢辊打捆系统[17],由一圈钢辊与传动链条构成。钢辊通过链传动工作,并可以通过打捆装置上的开仓油缸、自动开仓锁紧装置及与之相连的传感器实现对打捆室内圆草捆紧实度的判断,从而实现对草捆密度的实时监控。

1.打捆后仓 2. 开仓油缸 3. 自动锁紧开仓装置 4.打捆链 5.固定打捆仓 6.连接架

工作时,物料由二级输送装置经固定打捆仓下方输入到打捆仓内;粉碎后的物料将在可自由旋转的钢辊的摩擦作用下被慢慢挤压,逐渐排除内部的水分和空气,初步形成草芯;随着后方物料的不断喂入,草芯体积增大,压力逐渐升高,草捆逐渐成型、密实度逐渐增加;当草捆的打捆尺寸和压力达到预设值后,自动锁紧开仓装置发送信号给控制系统,控制送网装置送网;缠网完成后,控制系统控制开仓油缸伸出,打捆后仓室打开释放草捆;开仓释放草捆过程中,系统检测自动锁紧开仓装置状态,控制集料仓链板输送装置停止送料;打捆后仓室完全关闭后,系统控制集料仓链板输送装置继续送料,开始新一轮的打捆作业。

本设计的打捆装置传动方式采用机械和液压相结合的传动方式,打捆室的打捆作业由机械传动带动完成,打捆室的仓门开启与闭合由液压部分控制完成。这种两种传动方式相结合的方式有助于实现打捆装置的自动化控制[18]。

由于设计要求所打草捆为圆捆,尺寸为φ1 200mm(直径)×1 000m(宽度),因此设计打捆仓室的形状为圆柱形,尺寸为φ1 280mm×1 120mm。本机预设生产率不小于30捆/h,按30捆/h来计算,则打好1捆草捆时间需要控制在2min内。为了实现草捆的进一步压实,钢辊与草捆在接触运动时则应主要是静摩擦力的作用。此时,钢辊表面的线速度应该大体等于圆捆最外侧的线速度,即大体等于物料喂入的最大线速度。根据文献,一般挤压钢辊的线速度为0.2~0.3m/s,本文考虑喂料与打捆的作业匹配及工作状况,结合本机自身特点,计算分析得钢辊线速度为v=0.24m/s。

2.4 送网装置总成

送网装置主要由凸轮机构、驱动带轮、张紧机构、送网机架、网架轴、送网胶辊、断网刀和收网机构等组成,如图9所示。

1.凸轮机构 2.驱动带轮 3.张紧机构 4.送网机架 5.网架轴 6.送网胶辊 7. 断网刀 8.收网机构

当打捆仓内的料捆达到一定得尺寸和压力后,控制系统通过电机驱动凸轮机构,经连杆张紧驱动皮带,驱动张紧带轮和送网胶辊主动送网;送网至一定时间后,控制系统驱动凸轮机构松开驱动皮带,送网由主动送网变为被动送网;送网结束后,控制系统驱动收网机构使网向中间收缩,同时控制凸轮机构通过连杆放下断网刀断网,完成缠网作业。根据设计要求,本机设计草捆的打捆宽度为1 000mm,由于缠网过程中丝网受拉力作用幅宽会变窄,因此设计时应该让丝网两边适当宽出一些,使其能够包裹在两个端面的外缘处[19]。最终确定选用幅宽为1 200mm的丝网,现场试验表明能够满足缠网的需求。

2.5 缠膜装置总成

缠膜装置采用双缠臂结构,主要包括缠膜架、缠膜驱动、缠膜臂、安全杆、张紧辊组、行程开关、切膜刀、卸捆装置等,如图10所示。

1.缠膜架 2.缠膜臂 3.安全杆 4. 缠膜驱动 5.张紧辊组 6.缠膜安装架

工作过程为:料捆到位后,料捆底部驱动使料捆原地滚动,缠膜臂做水平圆周运动进行缠膜,当有人或物碰撞安全杆,触发行程开关,缠膜臂停止转动,保证人员和设备的安全;张紧轮组起到对膜的张紧作用,使膜保持一定的拉伸度;绕至设定圈数,缠膜臂回归初始位置,切膜装置将膜切断,释放草捆,卸捆装置回位等待下一个草捆。

根据设计要求,为了更好地完成缠膜作业任务,并尽量与前面的物料运输、打捆作业实现较好的作业匹配,采用两个包膜臂进行包膜,并设计每个包膜臂的转速为30 r/min,包膜的重合率为50%,缠膜层数4~6层。经过试验测定,包膜机构包好一个草捆用时为30s,包膜的效果较好。

2.6 电控、液压系统的设计

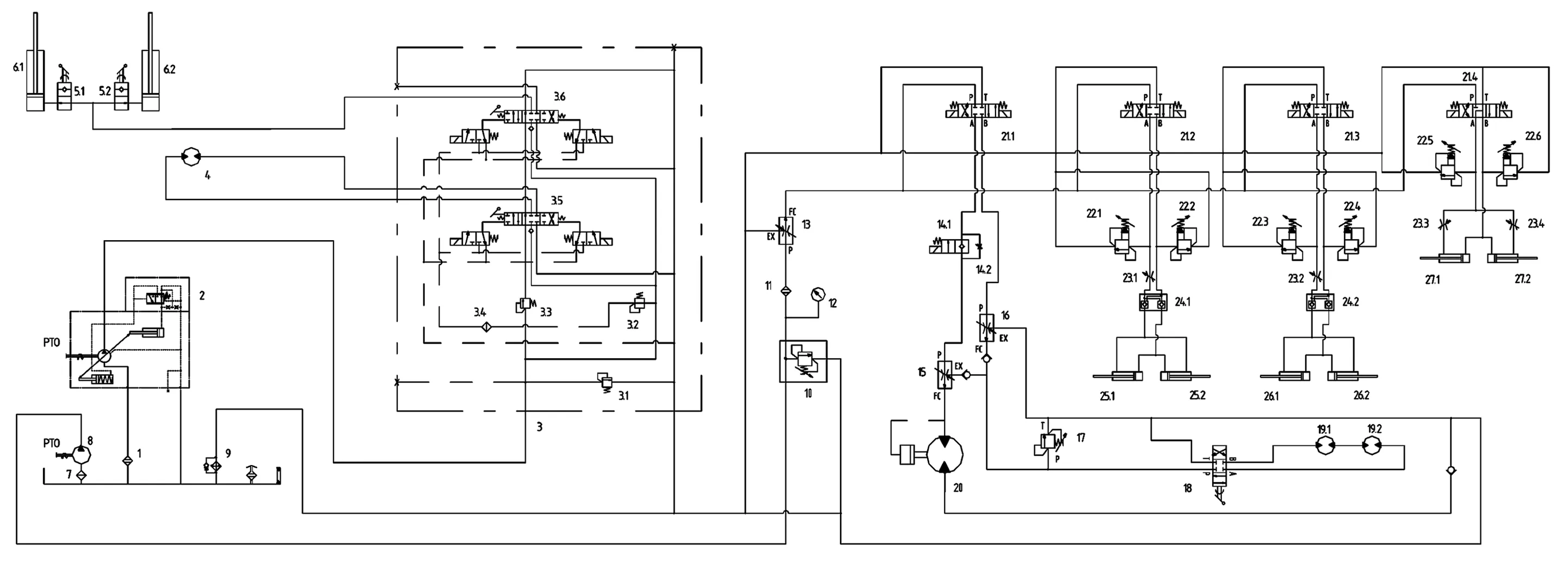

1)液压系统设计。液压系统是本机非常重要的一部分,主要包括物料运输液压系统、缠膜裹包液压系统及辅助液压系统,如图11所示[20]。拖拉机后 PTO 输出动力给打捆缠膜一体机液压站提供动力源,整机采用双开式液压系统,并配有独立散热的装置。拖拉机后PTO 传动轴将动力传递到分动箱,分动箱的一侧通过一系列机械传动,实现物料喂入、打捆、缠网等工作;在另外一侧,分动箱则通过一级链轮传动和二级皮带传动将动力传递给打捆缠膜一体机整机液压动力元件。其中,该机液压系统采用4个低速摆线马达、6个双作用油缸和2个单作用油缸,它们统一协作完成预定工作。

物料运输液压系统通过集料箱底部输送链和后端部的拨料辊将设备料斗中的青贮原料输送至打捆仓喂入传送带,进行输送并喂入打捆仓。缠膜裹包液压系统主要由齿轮定量泵、电磁控制阀组及马达等液压元件组成,主要完成将输送到缠膜裹包位置的草捆进行缠膜裹包作业,并能够根据要求调整缠膜重叠率、改变缠膜速度和缠膜圈数。液压辅助系统作为完成本机作业过程不可缺少的辅助装置,工作主要包括辅助完成集料箱底部链板输送器的物料输送工作,辅助完成打捆仓仓门的开闭动作、完成裹包缠膜前后定位辊的动作、膜片夹持和切断等工作,并辅助完成落料回收系统水平和垂直铰龙的物料运输工作等。

1.吸油精滤器 2.恒压柱塞变量泵 3.先导二联阀组 4.输、拨料马达 5.截止阀 6.舱门油缸 7.粗滤器 8.齿轮泵 9.油冷器 10.溢流阀 C 11.压油精滤器 12.压力表 13.调速阀 A 14.插装阀 15.优先阀 16.调速阀 B 17.溢流阀 D 18.手动转阀 19.输送回收马达 20.缠膜驱动马达 21.电磁换向阀 22.溢流阀 E 23.节流阀 24.液压锁 25.后辊油缸 26.前辊油缸 27.切膜刀油缸

2)电控系统设计。该机电控系统较为复杂,作用在整机的各个环节,作用很大,主要通过电机、电磁阀及传感器等电器元件控制本机的物料输送、打捆、缠网和包膜等重要环节。整机具体控制流程图如图12所示。

图12 整机控制流程图

3 试验验证

本项目创新性地设计了一种青饲料打捆缠膜一体机。图13为试验样机的工作图片,图14为本机在试验过程中完成打捆缠膜作业的圆草捆堆积图片。

图13 样机工作图

图14 打捆缠膜后的圆草捆

3.1 试验条件

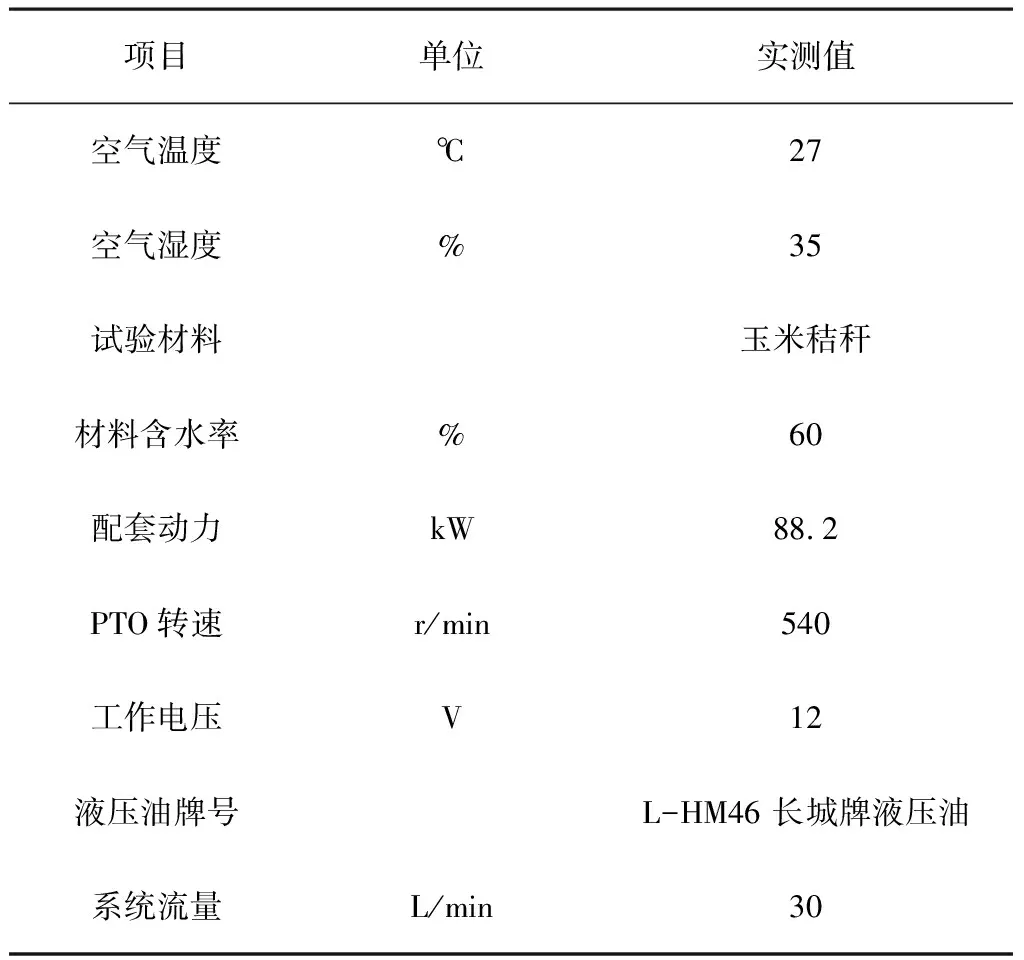

田间性能试验选址在山东省德州市农惠农牧专业合作社,试验条件如表1所示。

表1 试验条件列表

3.2 试验方法

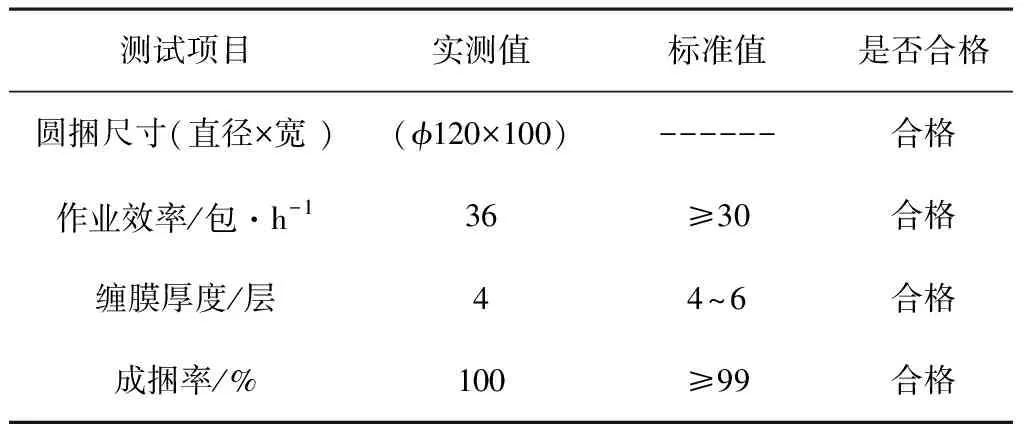

为验证 9YYB12 型智能青饲料打捆缠膜一体机的可靠性及工作稳定性,以粉碎的青贮玉米秸秆为原材料,对整机的性能进行了测试。性能试验采用固定打捆作业模式,共计打捆青贮青饲料3 500包多,约2 600 t余 ,按平均60t/hm2青贮玉米计算,折合青贮玉米40hm2。试验过程重点对圆捆打捆尺寸、作业效率、缠膜厚度和成捆率等参数进行了测定,最终测定结果采用所有试验结果的平均值。

3.3 试验结果

经过多次试验,测定整机作业效率和自动化程度较高,动力消耗少,工作稳定可靠,打捆密实度高,裹膜密封性好。此外,本机的可靠性较高,性能较为稳定,完全满足大规模、高效率优质青贮饲料生产,试验参数如表2所示。

表2 样机试验结果

4 结论

1)设计了一种打捆缠膜一体机械。通过研究收集、打捆、缠膜一体化裹包青贮技术,解决了目前国内大型圆捆裹包青贮设备短缺、现有裹包青贮设备自动化程度低、效率低和劳动强大的问题。本机的研发填补了国内此领域的技术空白,改变传统青贮作业模式,提升了国内裹包青贮质量,降低了功率消耗,提高了工作效率。

2)通过研究集料打捆缠膜一体机智能控制技术,有效协调控制物料输送、打捆、送网、缠膜等作业环节,实现裹包青贮自动化。通过作业传感器的采集设备运行状态,系统能有效地对故障进行报警、指示,并控制设备运行,保证设备和人员的安全;对作业状态、缠网层数、缠膜层数、作业效率等进行统计,方便故障排除和作业统计。

3)打捆机对物料细碎度和含水量都有一定的要求,太碎且太干的物料不易于草捆的成型,含水率过高的饲料又会造成汁液挤出,营养流失。所以,着力提高打捆缠膜一体机的通用性成为以后研究的重点。