垄上灭茬刀优化设计与试验

郭丽君,毕世英,刘爱萍

(潍坊学院 机电与车辆工程学院,山东 潍坊 261061)

0 引言

灭茬刀是耕整地机械的主要部件之一,多应用于旋耕机、深松灭茬机。灭茬刀安装在机具刀盘上主动作业,能够切割根茬、破碎土块,但现有灭茬刀多存在耕作阻力大、磨损程度高等问题,致使灭茬机具在作业过程中整机功耗过大,长时间耕作使刀具损伤严重[1-3]。

多年以来,灭茬机具及灭茬部件一直是耕整机学者研究的主要对象。魏天路等[4]对灭茬刀工作部件进行了多目标模糊优化,使灭茬刀的作业性能得到较大改善。赵大勇等[5]设计了1ZQHF350/5型前后分置悬挂式联合整地机,使灭茬机具由单一功能向多功能方向发展,且作业性能优良。赵艳忠等[6]设计了带状灭茬机的灭茬部件,并对灭茬部件进行优化,使整机的耕深稳定性及灭茬率有所提高。林静等[7]设计了深松灭茬旋耕起垄联合作业机,在深松的前提下对根茬土块进行破茬,且作业集多功能于一体。王瑞丽等[8]设计了秸秆深埋还田开沟灭茬机,将秸秆深埋于地下,并对根茬进行破茬,解决了秸秆、根茬覆盖地表的问题。付乾坤等[9]设计了玉米灭茬起垄施肥播种机,将灭茬功能运用到播种机上,机具一次性完成灭茬起垄耕整地作业及播种作业,但在作业中灭茬刀往往损伤,强度不足。

本文以降低灭茬刀耕作阻力及提高灭茬刀作业效果为目标,采用理论分析与有限元相结合的方法优化设计了一种L型灭茬刀,并针对垄作特点对刀辊的排布进行设计。同时,进行田间试验验证了灭茬刀的作业效果,旨在为农业机械部件的设计与优化提供相应的参考。

1 灭茬刀作业机理与总结结构

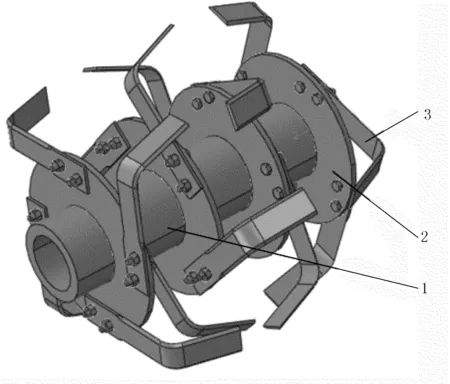

本文优化设计了一种L型灭茬刀,并针对垄作特点确定了刀辊的排布,如图1所示。

1.灭茬刀刀轴 2.灭茬刀刀盘 3.灭茬刀

灭茬刀正转(灭茬刀旋转方向与拖拉机前进时车轮方向相同[10]),灭茬刀安装在刀盘上,刀盘焊接在刀轴上。作业过程中,刀轴与刀盘随着机组向前运动的同时,刀盘与刀轴绕自身转动,因此灭茬刀做平面运动,运动轨迹为余摆线。耕作过程中,灭茬刀由拖拉机输出轴带动,高速旋转,对土块及根茬进行切割,并向后抛撒,实现土块和根茬的破碎。灭茬刀辊部分参数如表1所示。

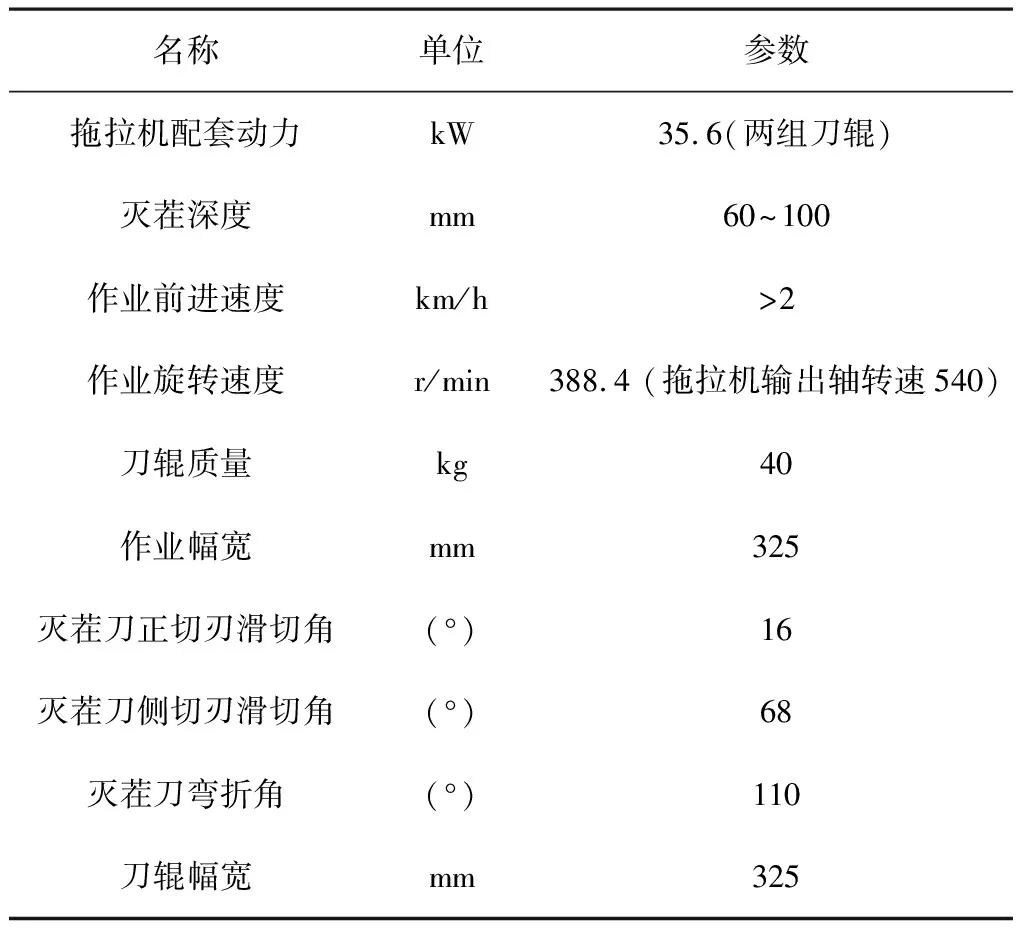

表1 灭茬刀辊技术参数表

1.1 灭茬刀正切刃设计

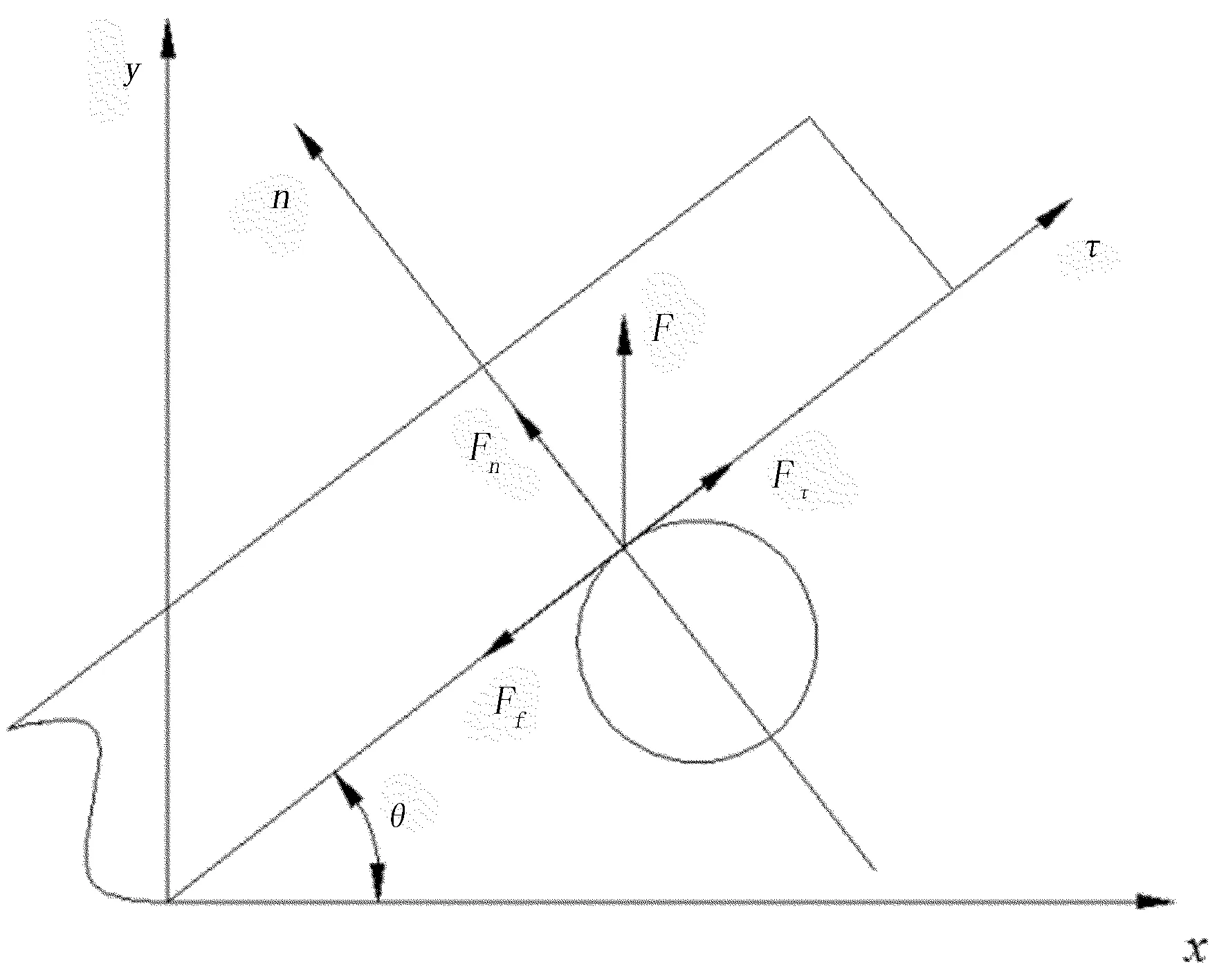

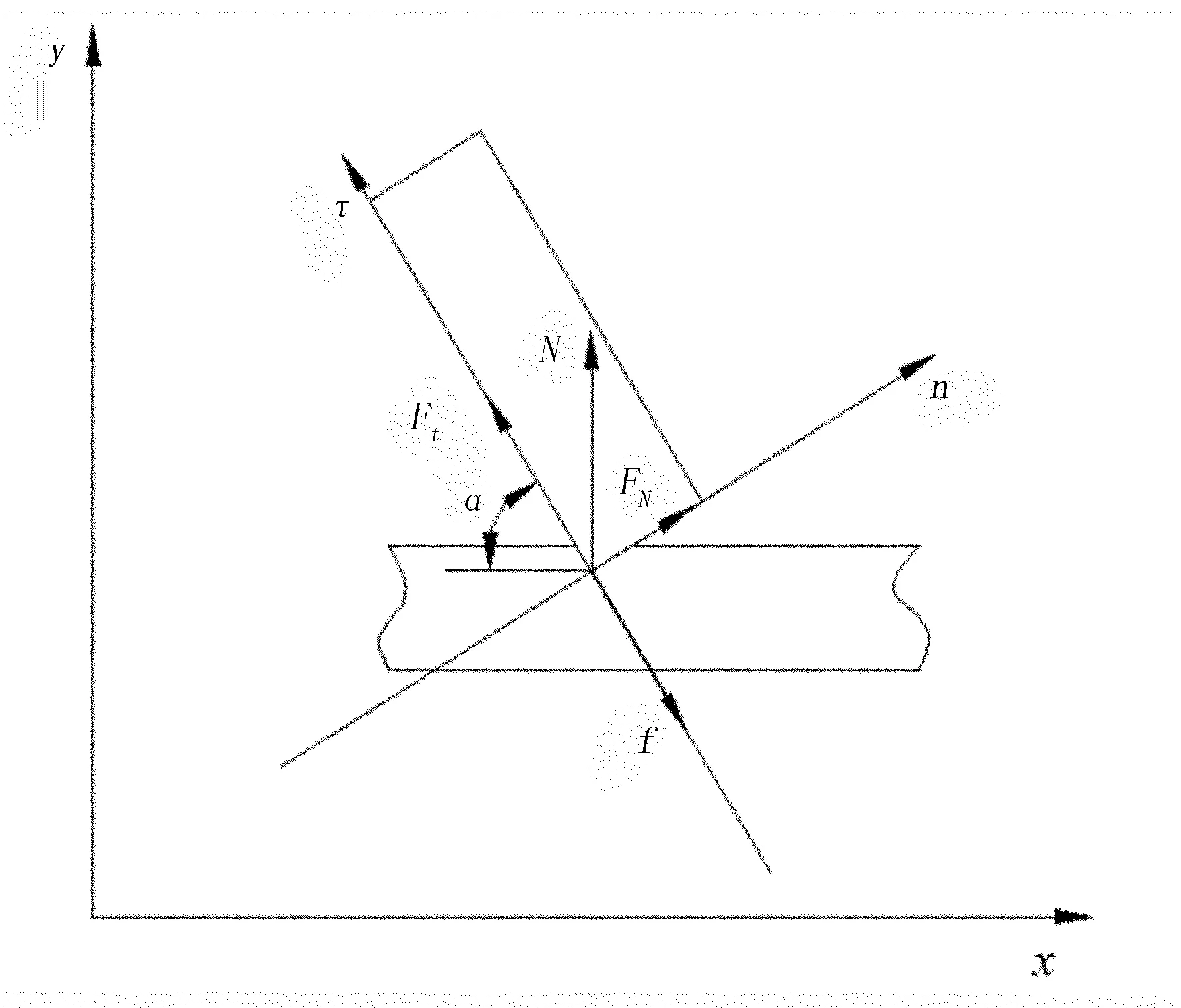

L型灭茬刀主要分为两部分,分别为正切刃和侧切刃。灭茬刀在切割根茬和土块时,由正切刃和侧切刃的配合完成作业。其中,正切刃的切割是影响灭茬刀作业效果的关键[11-12],设计为直线型,长度120mm、宽25mm、厚度8mm。对正切刃切割根茬时受力分析,如图2所示。

图2 灭茬刀正切刃切割根茬受力示意图

F为灭茬刀正切刃切割根茬时根茬对灭茬刀的反作用力。设灭茬刀随机组沿x轴移动,灭茬刀顺时针旋转,则θ为灭茬刀的滑切角[12-14],力F在灭茬刀对根茬作用的切向(τ轴)和法向(n轴)上可分解为Fτ和Fn,灭茬刀正切刃对根茬的切向摩擦力为Ff,则

Ff=μFn

(1)

Fn=Fcosθ

(2)

Fτ=Fsinθ

(3)

μ=tanφ

(4)

式中μ—灭茬刀与根茬的摩擦因数;

φ—根茬的摩擦角(°)。

若灭茬刀正切刃在切割根茬时根茬不发生滑移,则约束条件为

Ff≥Fτ

(5)

将式(1)~式(4)代入式(5)得

μFn≥Fsinθ

Ftanφcosθ≥Fsinθ

φ≥θ

(6)

若灭茬刀正切刃切割根茬时切割状态稳定,需满足灭茬刀正切刃的滑切角小于或等于根茬的摩擦角。由文献[15]可知,根茬的摩擦角在16.7°~42.2°范围内,因此对角度取整,初步确定L型灭茬刀正切刃的滑切角在0°~16°范围内。若灭茬刀正切刃滑切角较小,则灭茬刀正切刃的砍切力、切割阻力较大、根茬对灭茬刀正切刃的冲击均较大,灭茬刀易受损伤;若灭茬刀的正切刃滑切角较大,灭茬刀正切刃会产生一定的滑切作用,切割阻力减小(由于滑切相对砍切省力[16-18]),根茬对灭茬刀正切刃的直接冲击力也减小,可以降低灭茬刀正切刃的过度受损伤,但滑切角越小,灭茬刀正切刃切割根茬的状态越稳定。

1.2 灭茬刀侧切刃设计

灭茬刀在作业过程中,正切刃主要对根茬切断,但对于根茬和土块的粉碎主要靠侧切刃的劈裂,同时对土壤进行翻垡时侧切刃也起到重要作用。因此,侧切刃的性能是影响耕整地效果及粉碎根茬的关键,侧切刃设计为长度55mm、宽度25mm、厚度8mm,与正切刃圆弧过渡,侧切刃切割根茬时受力如图3所示。

N为灭茬刀侧切刃切割根茬时根茬对灭茬刀的反作用力。设灭茬刀逆时针旋转,则α为灭茬刀的滑切角[12],力N在灭茬刀对根茬作用的切向(τ轴)和法向(n轴)上可分解为Ft和FN,灭茬刀侧切刃对根茬的切向摩擦力为f,则

f=μFN

(7)

FN=Ncosα

(8)

Ft=Nsinα

(9)

μ=tanφ

(10)

若灭茬刀侧切刃在切割根茬时灭茬刀与根茬产生相对运动(滑切),需满足灭茬刀侧切刃对根茬的切向力大于或等于根茬对灭茬刀的摩擦力。灭茬刀侧切刃切割根茬受力示意图如图3所示。图3中,Ft为灭茬刀侧切刃对根茬切向力的反作用力,f为根茬对灭茬刀摩擦力的反作用力,则

f≤Ft

(11)

将式(7)~式(10)代入式(11)得

μFN≤Nsinα

Ntanφcosα≤Nsinα

φ≤α

(12)

若灭茬刀侧切刃切割根茬时产生相对运动(滑切),需满足灭茬刀侧切刃的滑切角大于或等于根茬的摩擦角。与1.1节相同,由文献[15]得知,根茬的摩擦角在16.7°~42.2°范围内,触土部件最优滑切角在47°~68°范围内,确定L型灭茬刀侧切刃的滑切角在47°~68°范围内。若灭茬刀的侧切刃滑切角较小,灭茬刀侧切刃的砍切力、切割阻力较大、根茬对灭茬刀侧切刃的冲击力均较大,灭茬刀侧切刃易受损伤;若灭茬刀的侧切刃滑切角较大,灭茬刀的滑切作用明显增强,砍切作用减弱,切割阻力减小,根茬对灭茬刀侧切刃的直接冲击力减小,降低了对灭茬刀侧切刃过度受损伤,但滑切角较大时易产生灭茬刀切割不完全或漏切现象。

图3 灭茬刀侧切刃切割根茬受力示意图

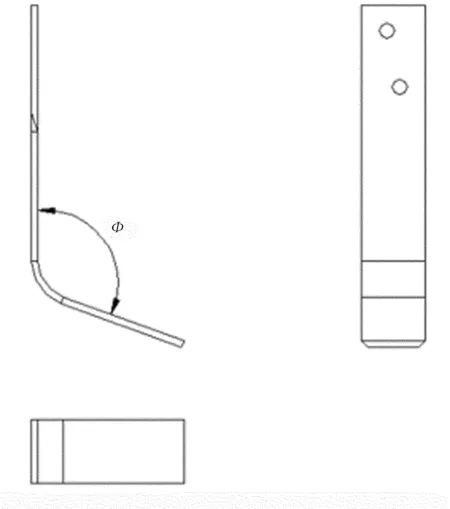

1.3 灭茬刀弯折角设计

影响灭茬刀作业性能和作业效果的主要参数为正切刃滑切角和侧切刃滑切角,介于正切刃与侧切刃之间,灭茬刀的弯折角也影响着灭茬刀的作业性能与作业效果。为了避免在作业过程中土壤、根茬、秸秆等粘附在灭茬刀上,灭茬刀弯折角φ一般设计为大于或等于90°,如图4所示。

图4 灭茬刀弯折角示意图

依据设计经验及文献[19],灭茬刀弯折角一般在90°~130°范围内。

1.4 灭茬刀辊设计

参考文献及垄作特点(垄距650~700mm,垄台325~350mm),将刀辊的幅宽确定为325mm。为了保证强度,刀盘厚度确定为12 mm,半径确定为150mm,材料为Q235纲,整个刀盘安装4把灭茬刀,采用螺栓连接。为了便于安装,刀轴外径确定为70mm,长度确定为540mm,材料为Q235纲,与刀盘无缝焊接;刀轴分布4个刀盘,间距为92.33 mm。

2 仿真优化设计

为了进一步对灭茬刀结构参数确定,采用多因素试验方案在有限元软件ABAQUS中对灭茬刀切割土壤作业进行运动学仿真,确定出最优灭茬刀正切刃滑切角、侧切刃滑切角及弯折角参数。

2.1 因素水平及指标确定

由灭茬刀作业的理论分析可知:灭茬刀正切刃滑切角、侧切刃滑切角、弯折角是影响灭茬刀作业性能的关键因素。因此,确定有限元仿真试验因素为灭茬刀正切刃滑切角、侧切刃滑切角、弯折角,所选各因素水平范围与理论分析中保持一致:正切刃滑切角X(0°~16°)、侧切刃滑切角Y(47°~68°)、弯折角Z(90°~130°)。灭茬刀所受应力和灭茬刀剪切弹性应变为评价指标,衡量灭茬刀的作业性能与损伤程度,采用三因素三水平正交试验法[20],共实施9组试验。依据文献[20],确定本次有限元仿真试验的试验因素及试验水平编码表,如表2所示。

表2 因素水平编码表

2.2 灭茬刀与土壤模型

为优化灭茬刀参数,以L型灭茬刀为例(每个刀盘安装4把灭茬刀),在有限元软件ABAQUS中对灭茬刀作业过程建模,进行灭茬刀切割土壤的运动学仿真。

2.2.1 土壤本构模型

针对土壤的弹塑特性,仿真中采用ABAQUS软件中的Druck-Prager作为土壤本构模型,其屈服准则为[21]

(13)

式中I1—第一应力不变量;

J2—第二偏应力不变量;

β、k—正常数。

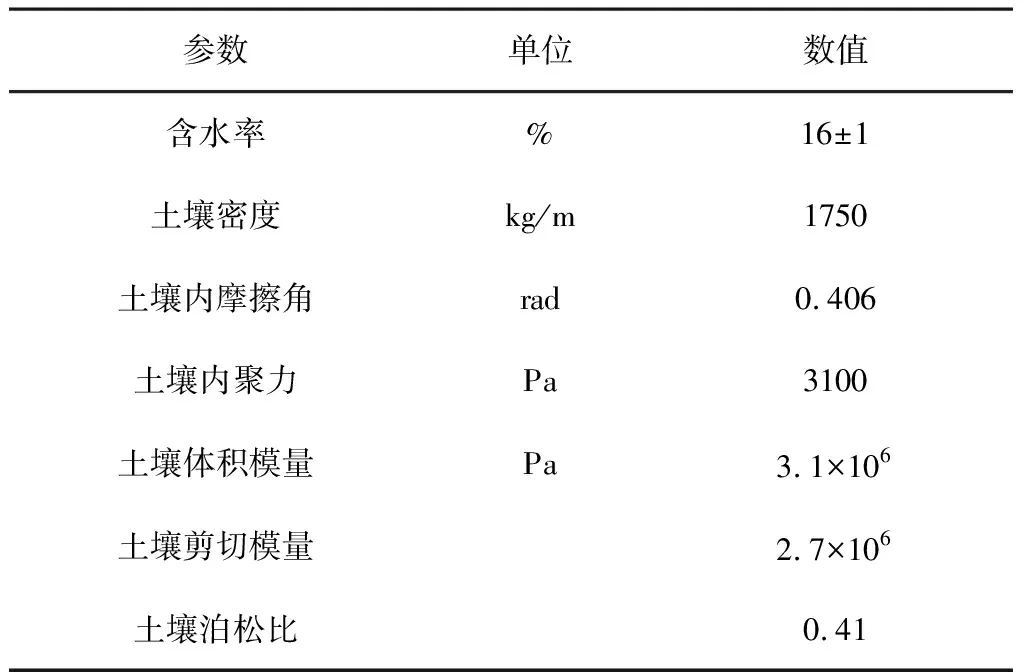

将土壤各部分的含水率、密度、硬度等物理参数视为一致,忽略田间土壤的复杂多样性,参考文献[22-23],土壤的主要参数如表3所示。土壤模型设置为长600 mm、宽400 mm、高250 mm,并划分为六面体,如图5所示。

表3 土壤参数表

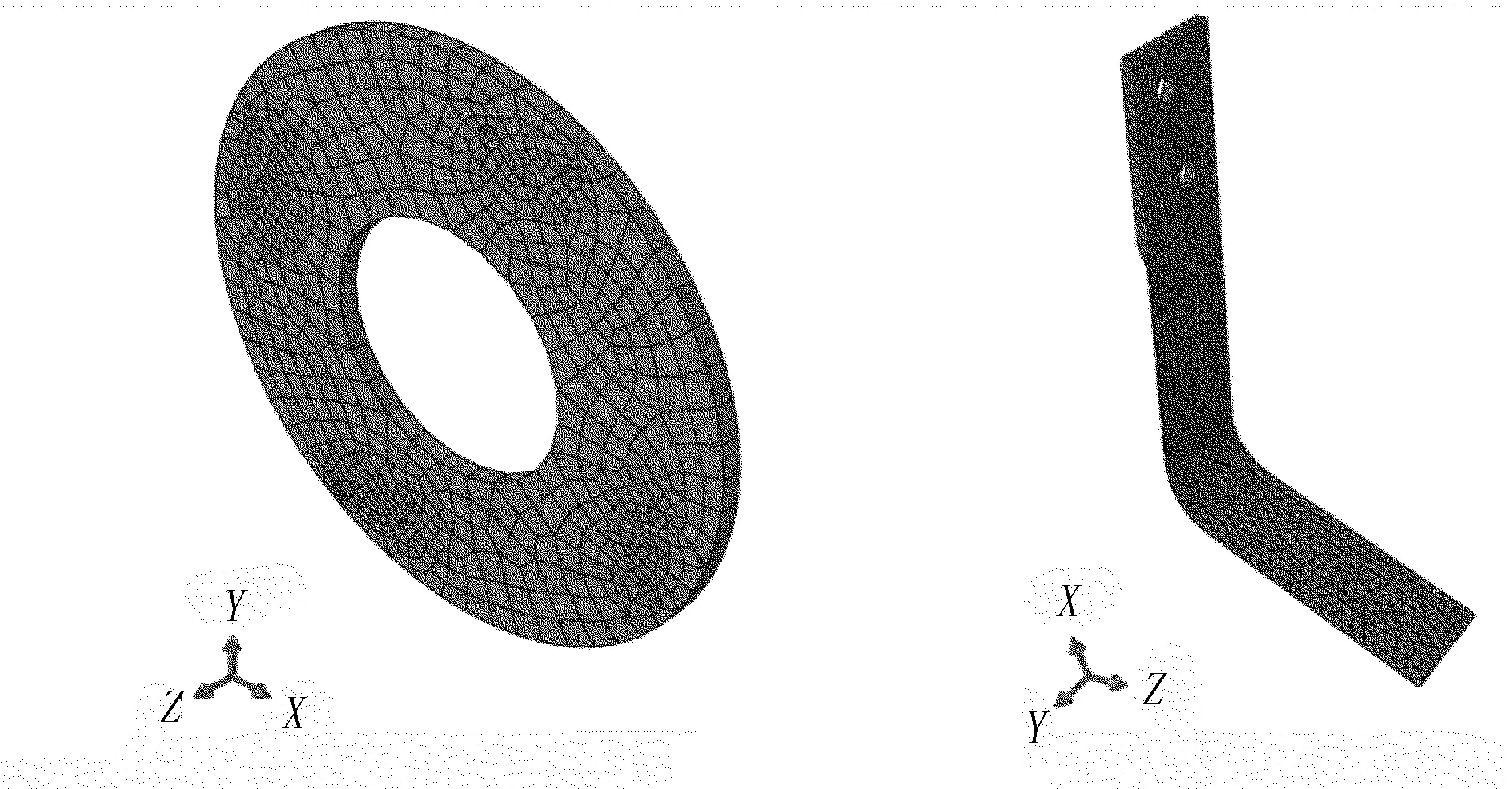

2.2.2 灭茬刀有限元模型

为了提高仿真的效率,简化灭茬刀辊的仿真模型,选取单组刀盘进行仿真,灭茬刀有限元模型如图6所示。在CATIA中进行三维建模,保存为stp格式并导入ABAQUS软件中,密度设置为7 850kg/m3,弹性模量为2×1011Pa,泊松比为0.3。刀盘网格划分为六面体,灭茬刀网格划分为四面体。

图6 灭茬刀仿真模型

2.2.3 载荷

在灭茬刀的约束中,刀盘和4把灭茬刀约束为同步,设置为平面运动(随同机组平动和绕自身的转动),平动沿x轴负向,速度设置为1 m/s,转动绕刀盘中心(y轴),转动的角速度设置为40.25 rad/s。在土壤模型的约束中,对土壤的下底面、左侧面、右侧面进行完全固定约束,设置为U1=U2=U3=UR1=UR2=UR3=0(U为移动速度,UR为转动速度),如图7所示。

图7 仿真模型载荷设置

2.2.4 灭茬刀切削土壤仿真

相互作用时间设置为1s。灭茬刀在对土壤切割过程中,土壤发生弹塑性变化和剪切破坏,仿真过程如图8所示。

3 仿真优化设计结果与分析

3.1 优化设计结果

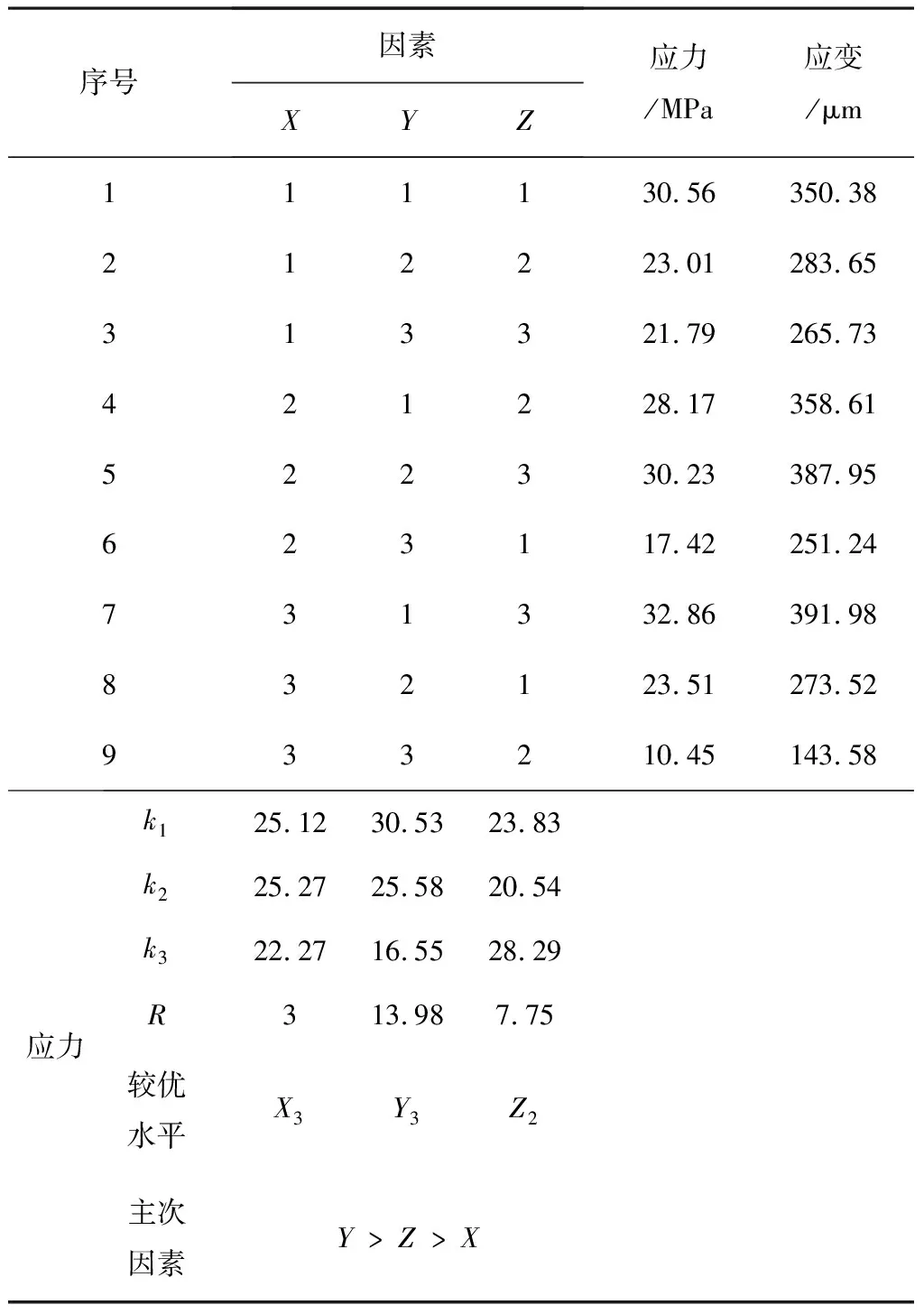

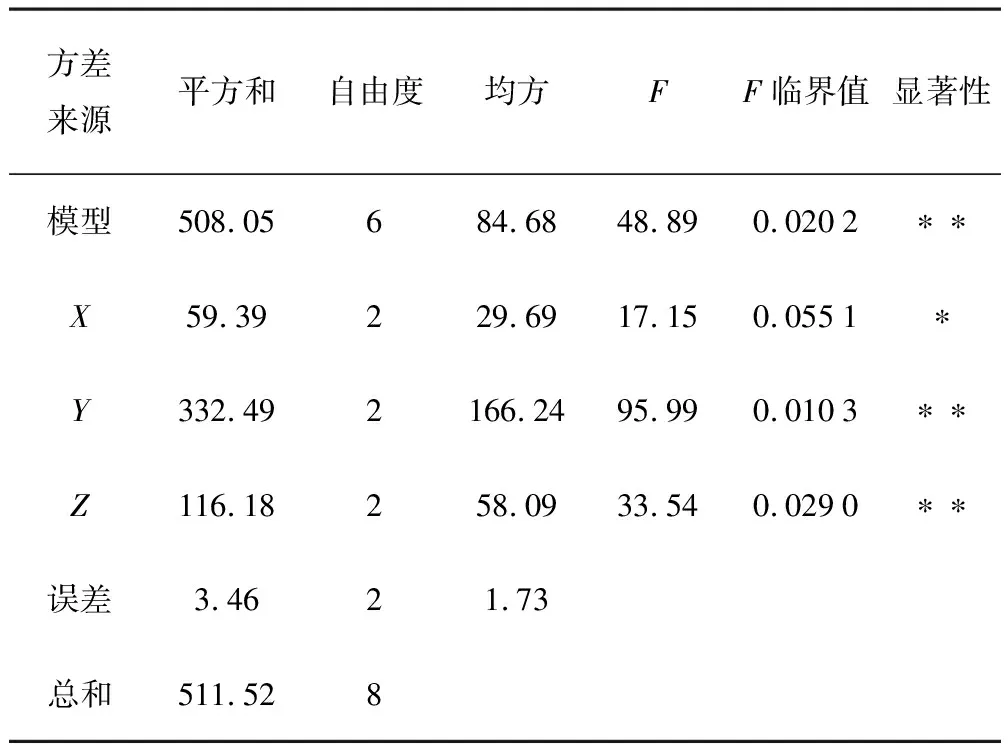

每组试验重复3次,对分析步中选中的灭茬刀片进行历程输出,输出指标为灭茬刀的应力和剪切塑性应变。应用Design-Expert8.0.6软件,采用三因素三水平L9(34)正交表分析试验结果,如表4所示。

图8 灭茬刀仿真过程图

表4 正交试验结果与极差分析

续表4

由表4可以得到灭茬刀正切刃滑切角、侧切刃滑切角、弯折角对灭茬刀作业时应力和剪切弹性应变的影响,各数值均较小,不影响灭茬刀的正常作业;但为了降低灭茬刀的耕作阻力,减小灭茬刀作业过程中的损伤,取应力和应变较小值对各因素进行优化。由极差分析得到应力和应变最小值时,确定各因素为:正切刃滑切角16°,侧切刃滑切角68°,弯折角110°。影响灭茬刀作业过程中应力和应变的主次因素分别为侧切刃滑切角、弯折角及正切刃滑切角。

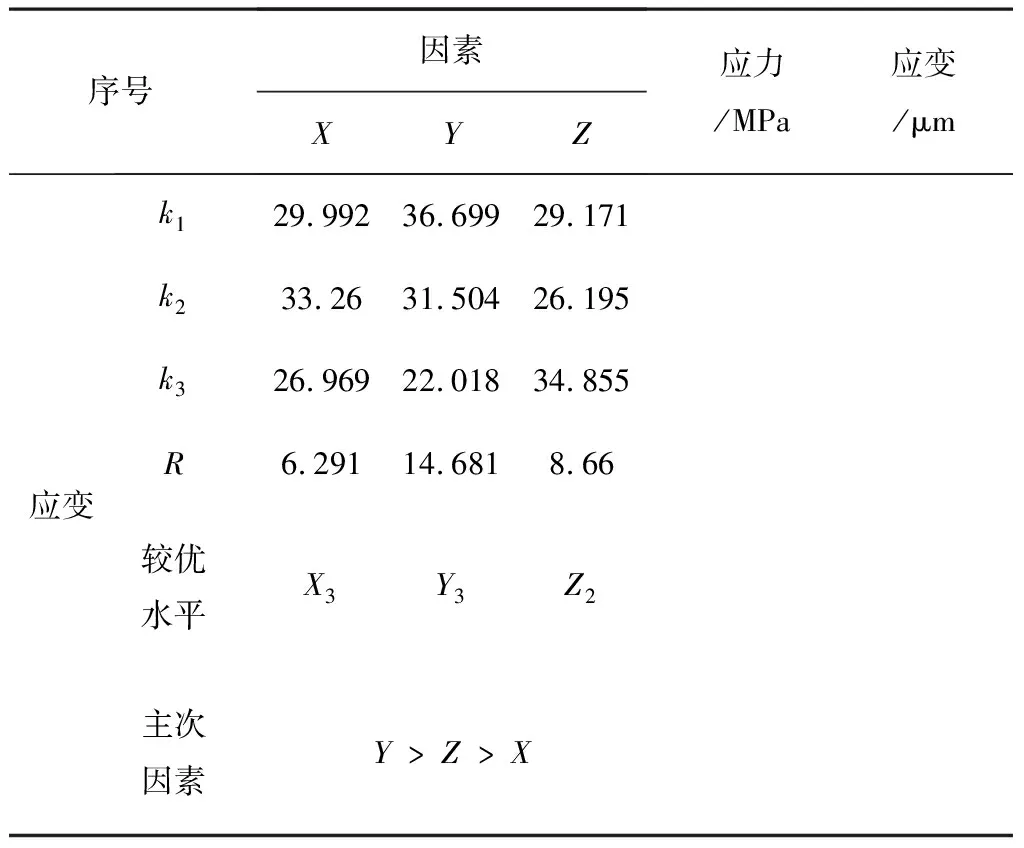

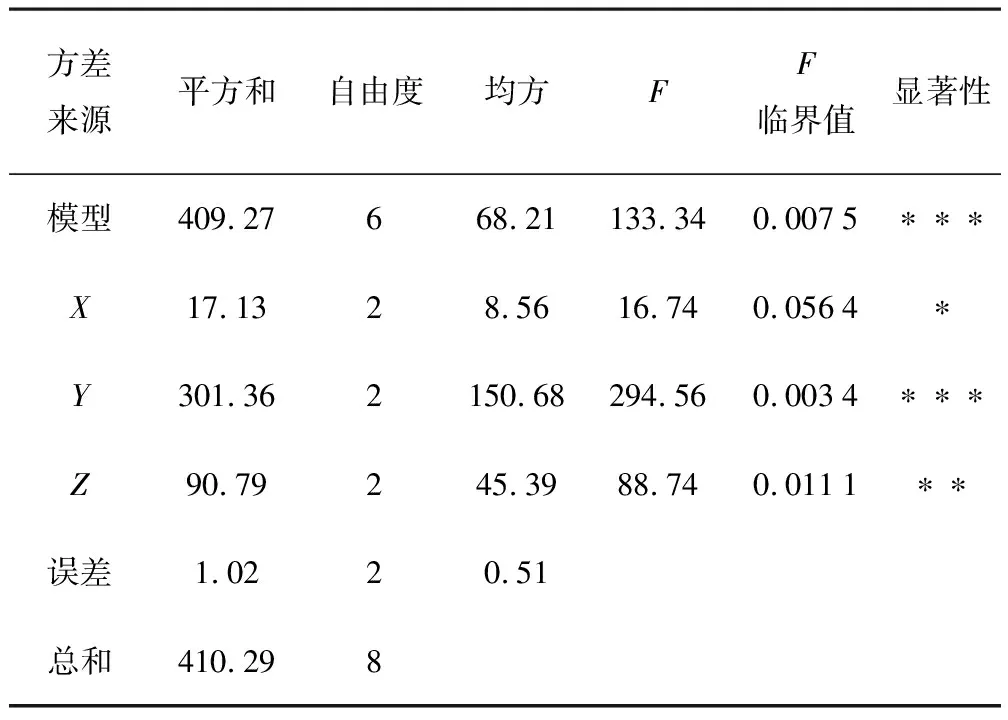

3.2 显著性检验

对灭茬刀的应力和应变进行显著性检验,结果如表5、表6所示。

表5 应力方差分析

表6 应变方差分析

由表5可知:整个模型对灭茬刀应力的影响极显著,正切刃滑切角对应力的影响为较显著,侧切刃滑切角对应力的影响为极显著,弯折角对应力的影响为显著。由F临界值可以得出影响应力的主次因素为侧切刃滑切角、弯折角、正切刃滑切角,与极差分析中的结果相同,极差分析结果准确。

由表6可知:整个模型对灭茬刀应变的影响显著,正切刃滑切角对应变的影响为较显著,侧切刃滑切角对应变的影响为显著,弯折角对应变的影响为显著。由F临界值可以得出影响应变的主次因素为侧切刃滑切角、弯折角、正切刃滑切角,与极差分析中的结果相同。

因此,各因素对应力和应变的影响显著,且极差分析结果可靠。

4 田间试验

4.1 试验目的

为了进一步验证所设计灭茬刀的作业效果(灭茬性能、碎土性能、整地整地性能等),对所设计的灭茬刀辊及所确定的灭茬刀结构进行加工制造,并安装在两行垄上深松灭茬成垄整地机上,进行田间试验。

4.2 试验条件

试验地点为黑龙江省哈尔滨市刘二转屯村东北农业大学向阳农场试验基地,试验时间为2019年4月,试验地面积为1 334 m2,田间平均土壤含水率为(18±1)%,平均土壤容重为1.32g/cm3,试验区土壤平均硬度为1 671kPa,根茬密度为3~4个/m。试验所用设备为约翰迪尔484型拖拉机、两行垄上深松灭茬成垄整地机(灭茬刀辊为所设计刀辊),试验器材为电子秤、刻度尺、环刀组件、铝盒等,田间试验如图9所示。

图9 田间试验

4.3 试验方法

垄上灭茬刀的主要功能是切割土壤、粉碎根茬并后抛土壤,对土地进行耕整处理。因此,选取灭茬率、碎土率及耕深稳定性系数[12]进行测定,衡量所设计灭茬刀的作业效果。

1)灭茬率。依据文献[12],在试验区随机选取5个区域,区域长度为2m,宽度为垄台宽度,测量全耕层的土壤中根茬长度小于50 mm的质量占根茬总质量的比率。

2)碎土率。依据文献[24],沿耕作方向在已耕地上测定0.25m2面积内全耕层上土块,以最长边小于40 mm的土块质量与总质量的百分比为碎土率。每个行程随机测量5点。

3)耕深稳定性系数。依据文献[12]中旋耕刀耕深稳定性的测量方法,在每组试验区域内划分为5个区,每个区域为一个工作幅宽,长度为2 m,每个区域内随机取5点,测点灭茬深度的耕深采用差值法。

灭茬深度平均值为

aji=h2i-h1i

(14)

(15)

其中,aji为第j个试验行程中第i个点的灭茬深度值(mm);h1i为作业前垄顶与水平基准距离(mm);h2i为作业后沟底与水平基准距离(mm);aj为第j个试验行程的灭茬深度平均值(mm);nj为第j个试验行程中的灭茬深度测定点数。

灭茬深度稳定性系数为

Uj=1-Vj

(16)

(17)

(18)

其中,Uj为第j个试验行程中灭茬深度稳定性系数(%);Vj为第j个试验行程中灭茬深度变异系数(%);Sj为第j个试验行程的灭茬深度标准差(mm)。

4.4 试验结果

试验结果如表7所示。

表7 试验结果

由表7可知:优化设计的L型灭茬刀及刀辊作业性能优良,作业效果能够满足行业要求。

5 结论

1)对灭茬刀作业时进行理论分析,得到灭茬刀在稳定作业状态下正切刃滑切角的取值范围为0°~16°,侧切刃滑切角的取值范围为47°~68°,弯折角的取值范围为90°~130°。

2)采用Druck-Prager模型对土壤本构模型建模,并在ABAQUS软件中进行灭茬刀切割土壤的有限元仿真试验,证明仿真模型合理。通过三因素三水平正交有限元仿真试验对灭茬刀的结构参数进行优化,得知正切刃滑切角16°、侧切刃滑切角68°、弯折角110°时灭茬刀的应力和应变相对较小;影响应力和应变的主次因素为侧切刃滑切角、弯折角、正切刃滑切角;并用方差分析检验了各因素对应力和应变的显著性影响。

3)通过田间试验对灭茬刀作业效果进行测试,结果表明:灭茬率为94.23%,碎土率为91.68%,灭茬深度稳定性系数为93.78%,各项指标均高于行业标准。