基于CFD的堆肥反应器通气搅拌结构优化设计

张金强,刘仁鑫,杨卫平

(江西农业大学 工学院,南昌 330045)

0 引言

堆肥反应器中氧气的含量和分布是影响好氧堆肥反应进程的关键因素[1-2],即氧气含量越高,分布均匀性越好,更有利于获得大的相间接触面积,从而加快堆肥的速度,提高堆肥质量。堆肥反应器通气搅拌结构的分散性能是影响反应器内氧气含量和分布的重要因素,随着畜禽规模化养殖、畜禽废弃物的处理压力日益加重,优化堆肥反应器的通气搅拌结构,以提高其分散性能,对改善堆肥反应器的堆肥性能具有重要意义。

近年来,国内外学者对反应器的搅拌结构进行了大量研究[3-4]。Roman,R等[5]设计了一种能增强气液混合性能和降低搅拌功率的穿孔式Rushton桨。杨锋苓等[6]设计了一种比标准CD-6桨更适用于气液混合的错位CD-6桨。宋月兰[7]等对三层组合桨气液搅拌反应器的内部流场和气体分布进行了模拟。张旭等[8]对搅拌桨叶的直径等结构参数进行了试验研究,并得到了最优组合。

从国内外研究现状来看,目前对传统搅拌桨只起到搅拌功能的搅拌结构的性能、混合特性和结构参数等均进行了较多的研究,而对堆肥反应器中的通气搅拌结构这类可同时实现通气和搅拌功能的新型搅拌结构的研究却偏少。为此,使用CFD方法对搭配不同通气搅拌结构的实验室用堆肥反应器进行气液两相流模拟,分析模拟结果,比较出一种较优结构,进一步对较优结构的桨叶安放角进行优化研究,从而寻找出通气搅拌结构参数的最优组合,为堆肥反应器的设计、放大和理论研究提供参考。

1 计算模型

1.1 物理模型

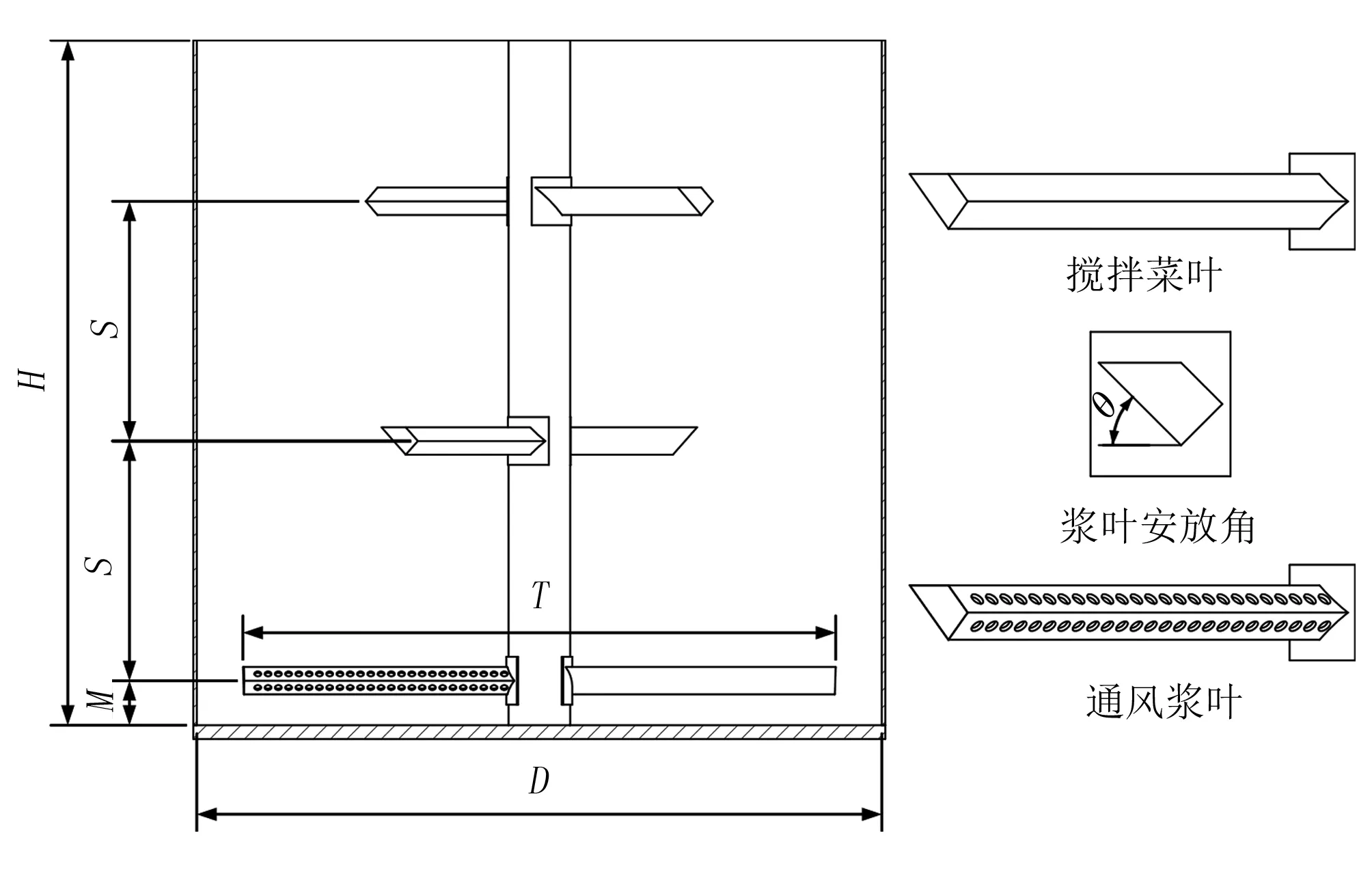

计算模型按照实验室用堆肥反应器进行简化,结构如图1所示。其中,反应器罐体为平底圆柱形,内径D为1m,高度H为1m,设计装液高度为0.8m,搅拌轴和通气桨叶都为空心结构且连通,同时在通风桨叶后侧两壁面上等距各打有50个直径d为0.01m的通气孔;除未打孔外,搅拌桨叶和通风桨叶外形相同,两者搅拌直径T都为0.863m,桨叶安放角θ都为45°。

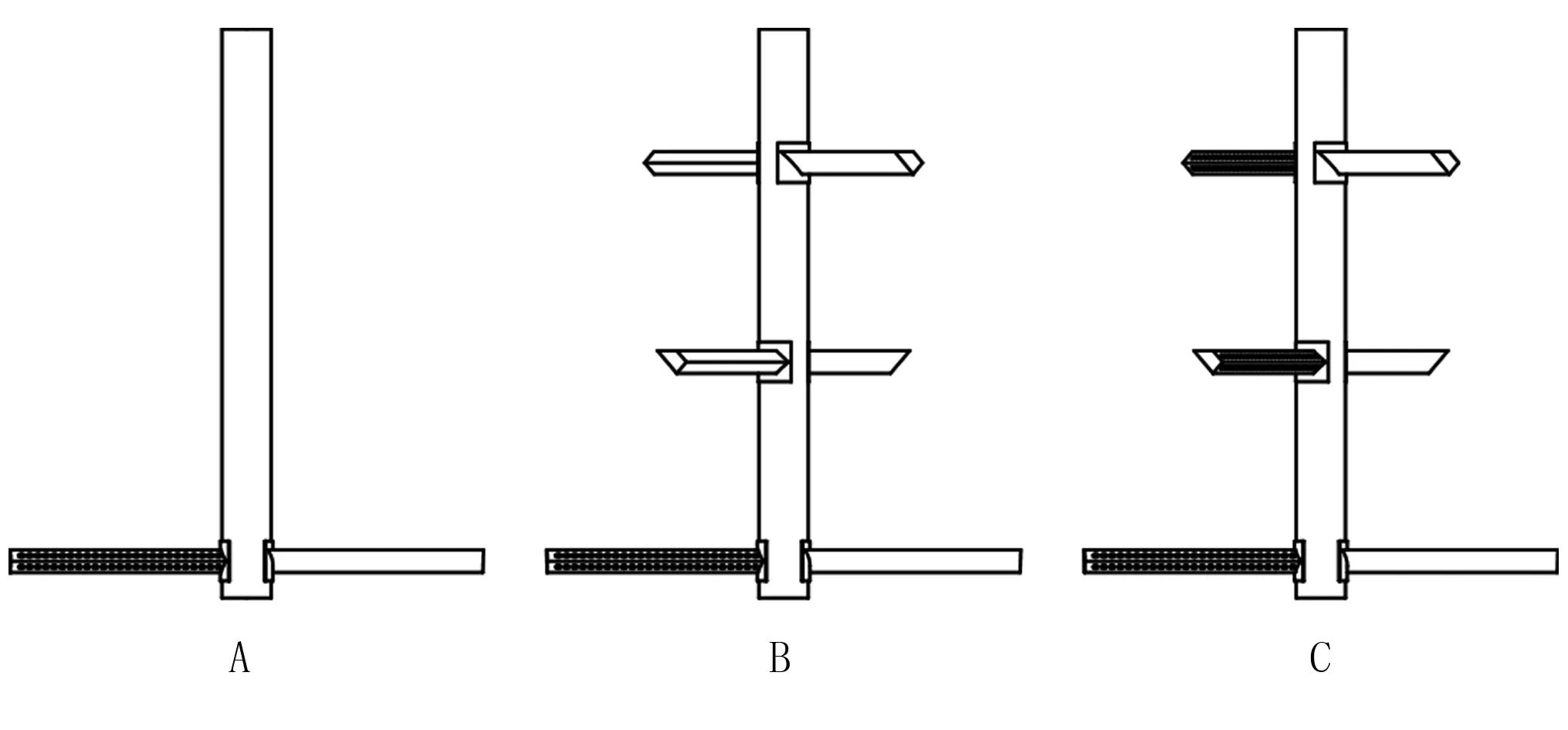

3种通气搅拌结构如图2所示。其中,A为单层通风桨叶结构,B为单层通气桨叶双层搅拌桨叶结构,C为三层通风桨叶结构;底层桨叶到反应器底部的距离M为0.064m,多层桨叶的层间距S为0.35m,且各层桨叶均匀交错分布。工作时,气体通过轴的上端进入到搅拌轴和通风桨叶的空心区域,再经通风桨叶上的通气孔进入到反应仓内同时通风桨叶和搅拌桨叶都对气液混合物进行搅拌作用。

图1 堆肥反应器及两种桨叶结构示意图

图2 3种通气搅拌结构示意图

1.2 工况条件

模拟介质为水—空气体系,物料相关参数如表1所示。模拟工况为转速24r/min,进口气体流速5m/s。

表1 模拟物料相关参数

2 数值模拟

2.1 控制方程

采用Eulerian-Eulerian双流体模型模拟气液两相的混合[9-10],模型的基本方程主要包括质量守恒方程、动量守恒方程和能量守恒方程,在恒温体系下则不考虑能量守恒方程。质量守恒方程为

(1)

动量守恒方程为

(2)

其中,ρi、αi和ui分别为第i相的密度、相含率和相速度,p为压力,τi为雷诺应力张量,g为重力加速度,Fi为奥利力及在旋转参考坐标系下的离心作用力,Ri为相间作用力。

2.2 网格划分

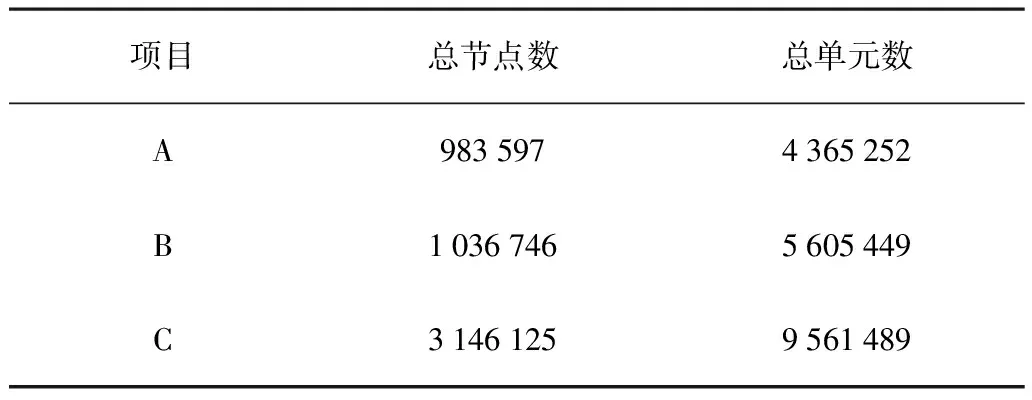

通过SolidWorks软件对堆肥反应器进行建模,取搅拌轴底端中心为坐标原点,以y轴为竖直方向,利用mesh进行网格划分,将计算域划分为运动的转子区域和静止的静子区域,通气搅拌结构和转子区域进行四面体网格划分,静止区域进行六面体网格划分。为提高精度,对通气搅拌结构和转子区域网格进行加密,网格的节点数与总单元数如表2所示。

表2 网格划分的节点数与网格数

2.3 初始条件和边界条件

假设初始时反应器中液体处于静止状态,对反应器进行patch,装液处的液相体积分数取1,未装液处的气相体积分数取1,以轴进气口对整个计算域进行初始化。

将桨叶、搅拌轴和反应器壁面定义为壁面边界,采用标准壁面函数对近壁区进行处理;转子区域和通气搅拌结构一起旋转,静子区域保持绝对静止,转子区域和静子区域的交界面设置为interface,并采用多重参考系(MRF)处理两者之间的相互作用。气体入口边界设置为速度入口边界,速度为5m/s,气相体积分数为1,出口设置为压力出口边界,表压为0MPa。

2.4 模拟方法

利用软件fluent15.0进行模拟仿真,选用双精度求解器。压力为标准大气压,重力加速度g=9.81m/s2,沿y轴负方向,离散格式为一阶迎风,变量收敛精度设置为10-4。压力和速度耦合采用SIMPLE算法,设置空气为主相,水为第二相,采用标准k-ε湍流模型[11]进行气液两相瞬态求解,时间步长取为0.02s,每步叠加50次。为了求解的稳定,搅拌转速分两次叠加上去,求解过程中通过监测气含率的变化来确定计算时间,当气含率无明显变化时表明求解基本进入稳态。

3 结果与讨论

3.1 流场

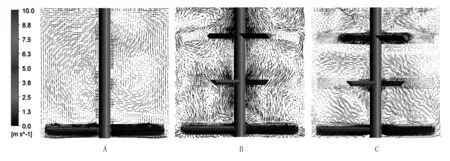

堆肥反应器内的流型会直接影响气体的分布。对比分析达到稳态后的三种堆肥反应器xy平面内上的速度矢量场,如图3所示。由图3可以发现:这3种结构都能在局部产生循环流动结构,为典型的轴向流。不同之处在于:A的流场整体较平稳,循环结构较少,且集中在靠近搅拌轴的中部区域;B的循环流动结构具有对称性和独立性,顶层桨和中层桨将液相向下方排出,在尾端形成独立的循环区,而在近轴区域未形成循环结构,这是由于气体从通气桨叶排出时,更容易从近轴端的孔排出,使得近轴区域气体的流速很高,同时桨叶在这个区域的分散性能较弱,从而造成了这种现象的出现;C的循环结构独立性不明显,循环区有交集,为合并流型。综合进行对比可以看出:B、C相对于A的循环结构更明显,数量更多;另外,B和C的流场有明显的区别,主要是由于通气搅拌结构的不同及气体分散的差异造成的。

图3 3种堆肥反应器xy平面内的速度矢量图

为了验证通气对堆肥反应器内的流场的影响,对B采取不通气操作,其余条件保持一致进行仿真试验。B不通气条件下的速度矢量场如图4所示。对比B通气条件下的流场图,不通气状态下,三层桨叶形成的循环结构相互连接,为合并流,且在轴的附近形成了大的循环结构。由图4可以看出:不通气和通气两种条件下,堆肥反应器内的流场有明显差异,说明通气对流场有明显影响,这和倪伟佳等[12]得出的结论一致。

图4 B不通气时的速度矢量图

3.2 局部气含率

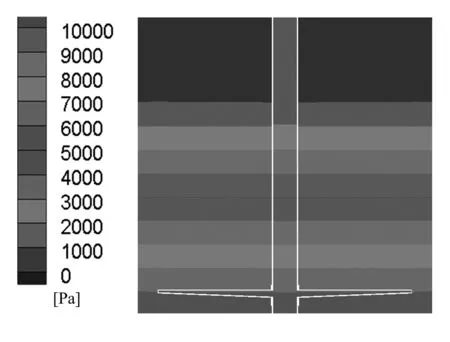

局部气含率是指某一局部的气体体积分数,可以充分地表征反应器内气体的分布状况,以反应器xy平面内的气含率云图为例,如图5所示。由图5可以看出:反应器底层桨叶以下区域的气含率都很低,是由于浮力大于气泡的惯性力,使气泡上升及通气搅拌结构难以在这部分区域产生良好的流场循环结构造成的。其中,A的气含率云图分区比较明显,整体气含率相对较低,是由于单层桨叶湍动程度较弱造成的;B的气含率分布相对较均匀,在相邻桨叶之间都出现较高的气含率,且底层桨叶和中层桨叶之间的区域出现了气含率峰值。出现该现象的原因有两点:一是这些部位处于底层通气搅拌桨叶附近,气体刚排出,未来得及分散;二是这些区域都有循环结构,气泡更容易在循环区聚集。另外,由于近轴区域气体的流速很高,造成在中层桨叶以上的近轴区域的气含率要相对周围略低,这与陈雷[13]等人得到的结果相似。C在顶层桨叶以下部分几乎没有气相分布,是由于气体从搅拌轴的上端进入,更容易从顶层桨叶排出,使得气压减小,气体不能送入反应器的底部。C的压力云图如图6所示。

为了进一步定量地评价堆肥反应器的气含率特性,采用采点-折线图法,以平均气含率ζave和气含率分布不均匀性指数σ来进行表征,σ越大,说明气含率在平面上分布越不均匀。则有

(3)

(4)

其中,ζi为第取样点气体体积分数,n为取样点个数。

图5 堆肥反应器在xy平面内的气含率云图

图6 C的平面压力云图

图7给出了3种通气搅拌结构xy平面内,沿x正方向上到旋转中心的距离R为0.1、0.3、0.45m的3条竖直直线上的气含率分布曲线图。其中,A的气体体积分数曲线呈平缓上升趋势,但在高度低于0.9m区域内的气体体积分数都在0.2~0.4之间,经计算其面平均气含率ζave=0.3,不均匀性指数σ=0.039;B的整体气含率和局部气含率在极大部分位置都高于其余两种堆肥反应器,在0.3m高度附近出现了较高的气含率,面平均气含率ζave=0.408,不均匀指数σ=0.035;C在0.6m高度以下的位置,气体体积分数基本都为0,面平均气含率ζave=0.26,不均匀性指数σ=0.155。整体对比可以发现:B的平均气含率要明显高于A和C,且B的不均匀性指数也是三者中最低的。

图7 不同位置气含率的轴向分布曲线

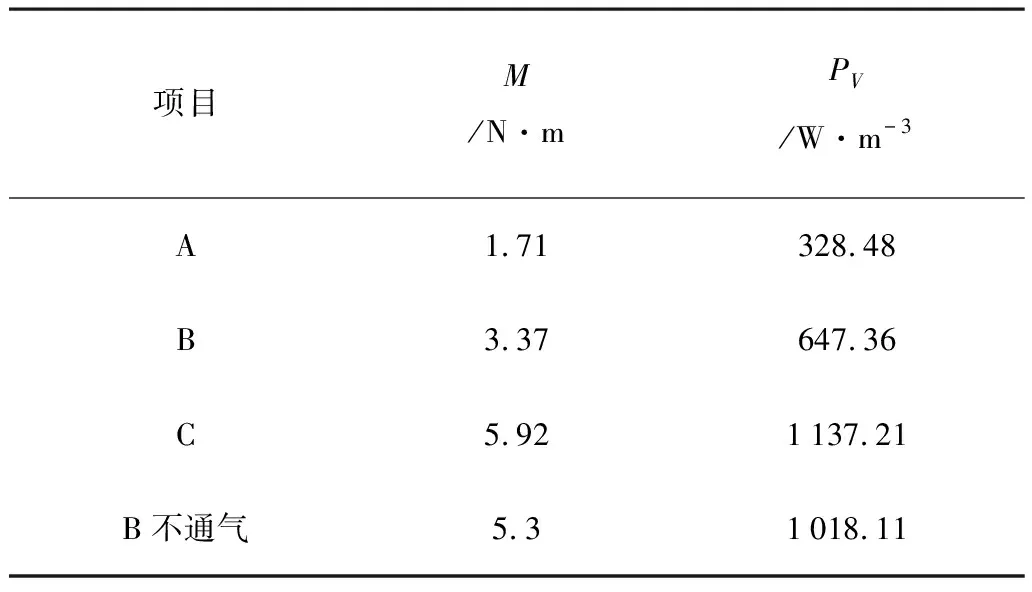

3.3 搅拌功率

单位体积搅拌功率PV也是评价反应器性能的一项重要指标,计算公式为

PV=2πNM/V

其中,N为搅拌转速,M为搅拌桨所受的扭矩,V为堆肥反应器的体积。由表3可知:在相同转速下,A的单位体积功耗明显小于其他两种组合形式,主要原因是单层搅拌桨受阻力小,而B和C的搅拌桨叶层数多,受到阻力大,同时B和C中循环结构多,会使得流体在运动过程中相撞而造成能量的损耗,增加功率消耗。对比B和C,B的单位体积功率要小于C,主要原因是B在顶层桨叶以下几乎都没气体,而C的整体气含率比较高,气体会使液体的重度降低,桨叶受到的摩擦阻力减小。对比B不通气时的搅拌功率,明显大于B通气的情况,进一步说明通气对搅拌功率有明显的影响,同样条件下通气能使搅拌功率减少。综合对比可知:B的分散性能要优于A和C,同时搅拌功率适宜,更适合气液两相的混合。

表3 不同搅拌通气桨作用下的搅拌功率计算结果

4 安放角的影响

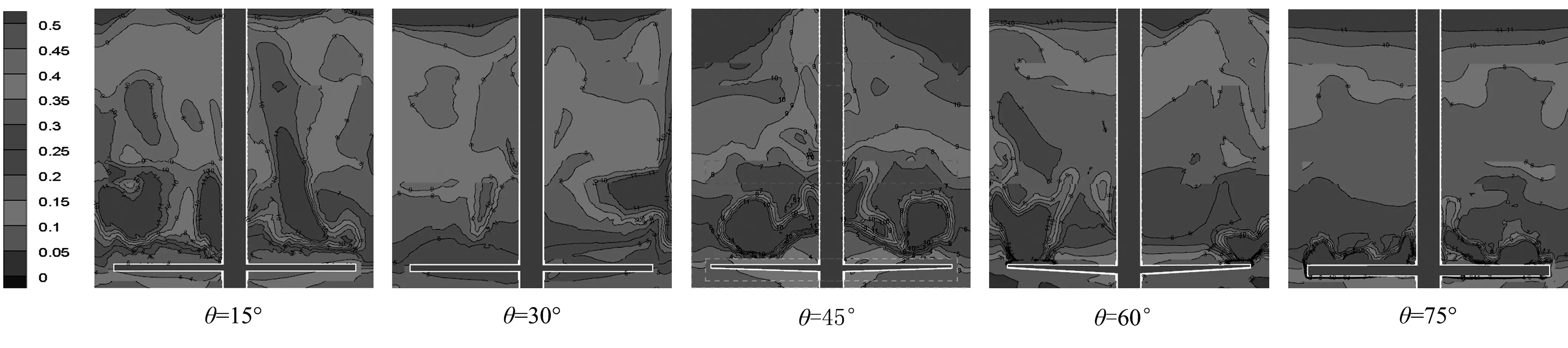

桨叶安放角对通风搅拌结构的分散有重要影响,因此进一步对B的桨叶安放角θ进行优化。分别考察了θ为15°、30°、45°、60°及75°时堆肥反应器内的微观特性,如图8所示。

对比不同安放角作用下堆肥反应器内的流场示意图可以发现:安放角对整体流型的有影响,但仍有很多相似的地方,如在桨叶尾端都会产生循环结构。

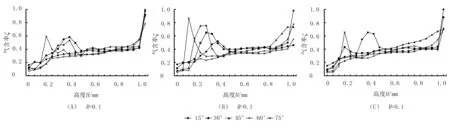

由图9可见:湍动能沿径向的分布规律都基本保持一致,呈现双峰趋势,在近壁和近轴区域的湍动能比较低。这是由于桨叶上点的线速度和其到旋转中心的距离成正比,从搅拌轴到桨叶尾端的线速度逐渐增大,所以湍动能呈上升趋势,而反应器壁对流体流动又有很强的阻碍作用,因此在近壁区域湍动能陡然降低。另外,在高度H为0.1m时,整体的湍动能都低于0.05J/kg,说明改变桨叶的安放角对反应器底部的循环不能起到改善作用。

图8 不同安放角作用下流场速度矢量图

图9 不同高度处径向湍动能分布曲线

如图10所示:在不同安放角的情况下,反应器底部的循环没有得到改善,导致反应器底部低气含率仍然很低。由图11可以看出:不同安放角的气含率的走势基本相同,整体呈现上升趋势,在H=0.3m左右位置有较高的值。其中,θ=45°时,平面内大部分位置的气含率要高于其它安放角下的气含率。经计算,θ=15°时,平均气含率ζave=0.391,不均匀系数σ=0.02;θ=30°时,平均气含率ζave=0.394,不均匀系数σ=0.028;θ=45°时,平均气含率ζave=0.408,不均匀系数σ=0.035;θ=60°时,平均气含率ζave=0.327,不均匀系数σ=0.023;θ=75°时,平均气含率ζave=0.391,不均匀系数σ=0.025。对比可知:5种安放角情况下的不均匀系数整体都较低,且相差不大,而在安放角θ为45°时,堆肥反应器中的局部气含率和平均气含率相对较高。

图10 不同安放角作用下气含率云图

图11 不同安放角作用下气含率曲线

不同安放角作用下功率消耗状况,如表4所示。由表4可以看出:单位体积功耗随着安放角的增大呈上升趋势,且在45°之后越来越急剧;θ=45°时的单位体积功率是θ=15°时的1.15倍,θ=75°时的单位体积功率是θ=15°时的2.9倍。综合考虑:安放角θ为45°时,堆肥反应器中有较高的气含率分布和适宜的搅拌功率。

5 结论

1)堆肥反应器的通气搅拌结构对反应器内气含率、流场和搅拌功率等都有较大影响。采用单层通气三层搅拌结构时,反应器内的分散性能较好,平均气含率最高,不均匀系数最小,同时搅拌功率适宜。

2)通气会明显影响堆肥反应器中流场的形态,同时使得单位体积功率减小。

3)对单层通气三层搅拌结构的安放角进一步研究发现:安放角对反应器内气含率、流场、湍动能和单位体积功率等都有影响。不同安放角情况下,堆肥反应器内湍动能的分布规律基本保持一致,沿径向呈现双峰趋势;单位体积功耗随着安放角的增大而增大,且在45°之后越来越急剧;气体分布的均匀性都较好,但在θ=45°时的平均气含率最高。综合考虑,堆肥反应器通气搅拌结构的安放角选择45°时更优。

本试验比较了3种不同通气搅拌结构对堆肥反应器内流场、气含率及单位体积功率的影响,进一步优化了单层通气桨叶双层搅拌桨叶结构的安放角,选出了较优的通风搅拌结构和参数组合。但是,反应器底部区域低气含率的问题仍存在,而堆肥反应器结构复杂,难以同时对所有参数进行试验比较,何种通气搅拌结构参数组合能使堆肥反应器的分散性能达到最好还需要进一步研究。