小型电动叶菜收获机智能控制系统设计与试验

李新成,张 健,员玉良,赵玉剑

(青岛农业大学 机电工程学院,山东 青岛 266109)

0 引言

叶菜是指以植物嫩叶为主的蔬菜,如甜叶菊、菠菜、生菜等,已成为人们增收致富的重要经济作物[1]。近年来,国内对叶菜收获机的研究较多[2-3],丁馨明等开发了小型手提式蔬菜收获机,采用往复式切割刀和带式传送方式,可实现叶类蔬菜的无序收获,适合收割三叶蔬菜、豆芽、蔬菜苗等蔬菜。其动力源采用直流电机,克服了采用柴油机收获时产生废气污染蔬菜的缺点[4]。高龙等为实现农机与农艺融合,设计了一种小型自动化叶菜类蔬菜收割机,采用直流驱动、丝杠升降与分级传送技术,能够根据蔬菜种类的不同,通过直流电机调节割幅和割茬高度,但其智能化程度较低,未见工作部件速度的自动控制报道[5]。伍渊远等提出了利用机器视觉技术获取叶菜收获机导航参数与割台高度参数的方法,为收获机的智能、精准作业提供了技术支持,但成本较高且耗时较大[6]。针对上述问题,本文设计开发了一种新型电动叶菜收获机智能控制系统,实现了叶菜收获机速度自适应控制、割茬高度自动调整等功能,以期满足叶菜收获操作便捷、人性化设计的需求,为智能化叶菜收获机的设计提供技术支撑。

1 叶菜收获机结构组成及工作原理

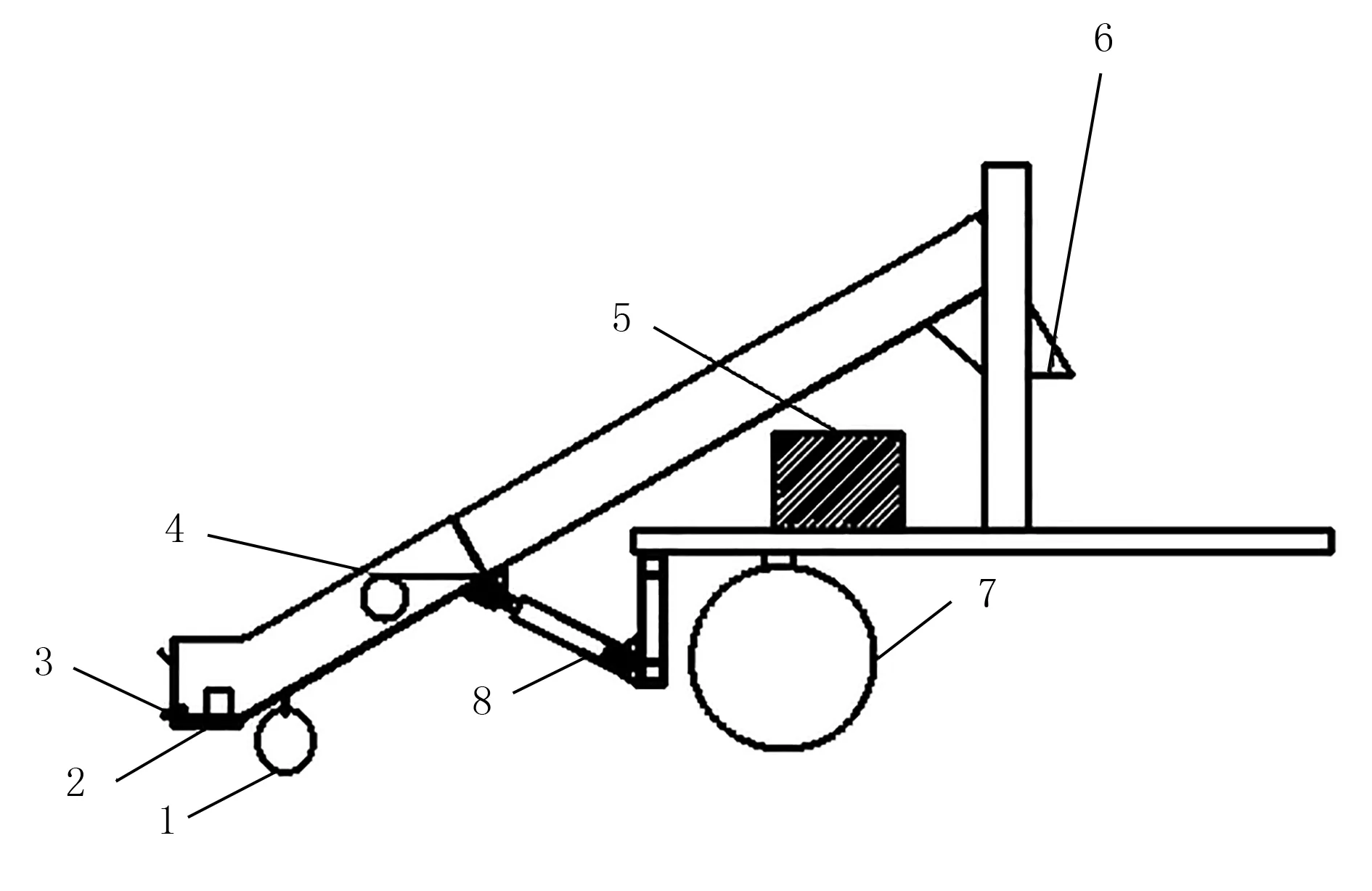

叶菜收获机主要由切割装置、拨苗装置、输送装置、割茬高度调整装置、行走机构和控制器等组成,如图1所示。收获时,由往复式割刀对叶菜进行切割,收割的叶菜由拨苗装置将其拨送到传送带上,叶菜到达传送带末端后经归集装置放入收集箱。其结构与工作参数如表1所示。

1.地轮 2.高度检测装置 3.切割及拨苗装置 4.输送装置

表1 叶菜收获机参数

2 控制系统设计方案

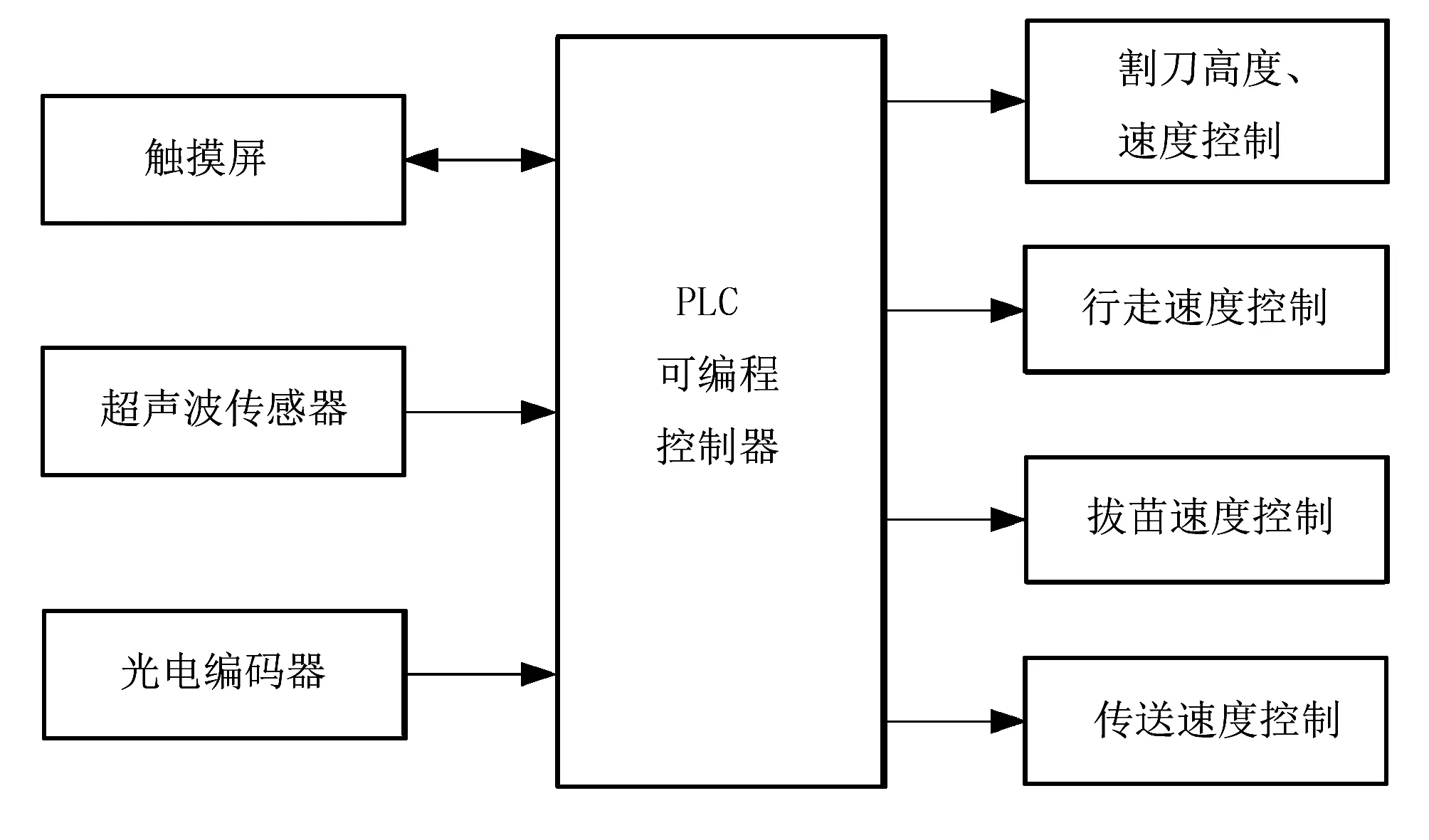

叶菜收获机智能控制系统主要包括PLC可编程控制器、触摸屏、超声波传感器、光电编码器及直流电机等组成部分,可实现割刀高度、收获机行走速度、拨苗速度及传送带速度的检测与控制功能。系统硬件结构如图2所示。

图2 系统硬件组成框图

收获前,先通过触摸屏进行割茬高度和行走速度设置;收获过程中,系统根据设置的参数自动调整割刀高度,并实现切割、拨苗和传送速度的匹配控制。

3 系统硬件设计

3.1 PLC及触摸屏选型

PLC选用信捷XDC-24T-C型可编程控制器,工作电压为直流24V,有24个IO接口,具有超高的处理速度,最多可接16个拓展模块,且内部自带PID。另外,为实现模拟信号输入,配备了模拟量A/D转换模块,型号为XD-E4AD2DA。人机界面是实现PLC与操作人员之间交互性的界面,系统选用TG765S-XT型触幕屏,通过Modbus协议与PLC进行通信。

3.2 割刀高度检测与控制

高度测量部分由超声波超传感器来完成,超声波测距传感器的工作原理是将发射的声波信号转换成可以接收的电信号的一种换能器[7-11]。超声波传感器具有波长短、频率高、衍射小、方向性好等优点,可利用射线来形成定向传播等[12-15]。超声波传感器的型号为LM-112-010-DAC,输出信号为0~10V的电压信号,考虑到其测量盲区,其位置安装于切割刀正上方部位,距离地面的高度可用式(1)计算[16-18],即

h=vt/2-h0

(1)

式中h—割刀高度(m);

v—超声波在空气中的传播速度(m/s);

t—超声波在空气中的传播时间(s);

h0—超声波传感器的安装高度(m)。

根据叶菜收获需求的不同,设置割刀高度可调范围为5~200mm。工作时,系统根据预先设定的叶菜留茬高度自动调节叶菜收获机的割刀高度,割刀高度调整的执行机构采用UT450型电液缸,工作参数为:推力150kg,速度10~35mm/s,行程100~600mm。

3.3 速度检测与控制

速度测量部分采用2500线增量式光电编码器来完成。光电编码器是一种旋转测量装置,系统将编码器的输出脉冲信号直接输入PLC,利用PLC的高速计数器对其脉冲信号进行计数,以获得测量结果。

叶菜收获机调速部分主要包括行走速度、割刀切割速度、传送带速度及拨苗速度4个部分;执行部件采用直流减速电机,并配套相应的BLD系列驱动器,减速电机参数如表2所示。叶菜收获机作业时,机手可根据需要自行设置或实时调整收获机的作业速度,系统根据实时采集的收获机行走速度和最佳速比参数,通过PLC实现割刀切割速度、传送带速度、拨苗速度与行走速度的最佳匹配控制。

表2 电机动力参数

4 系统软件设计

4.1 系统主程序

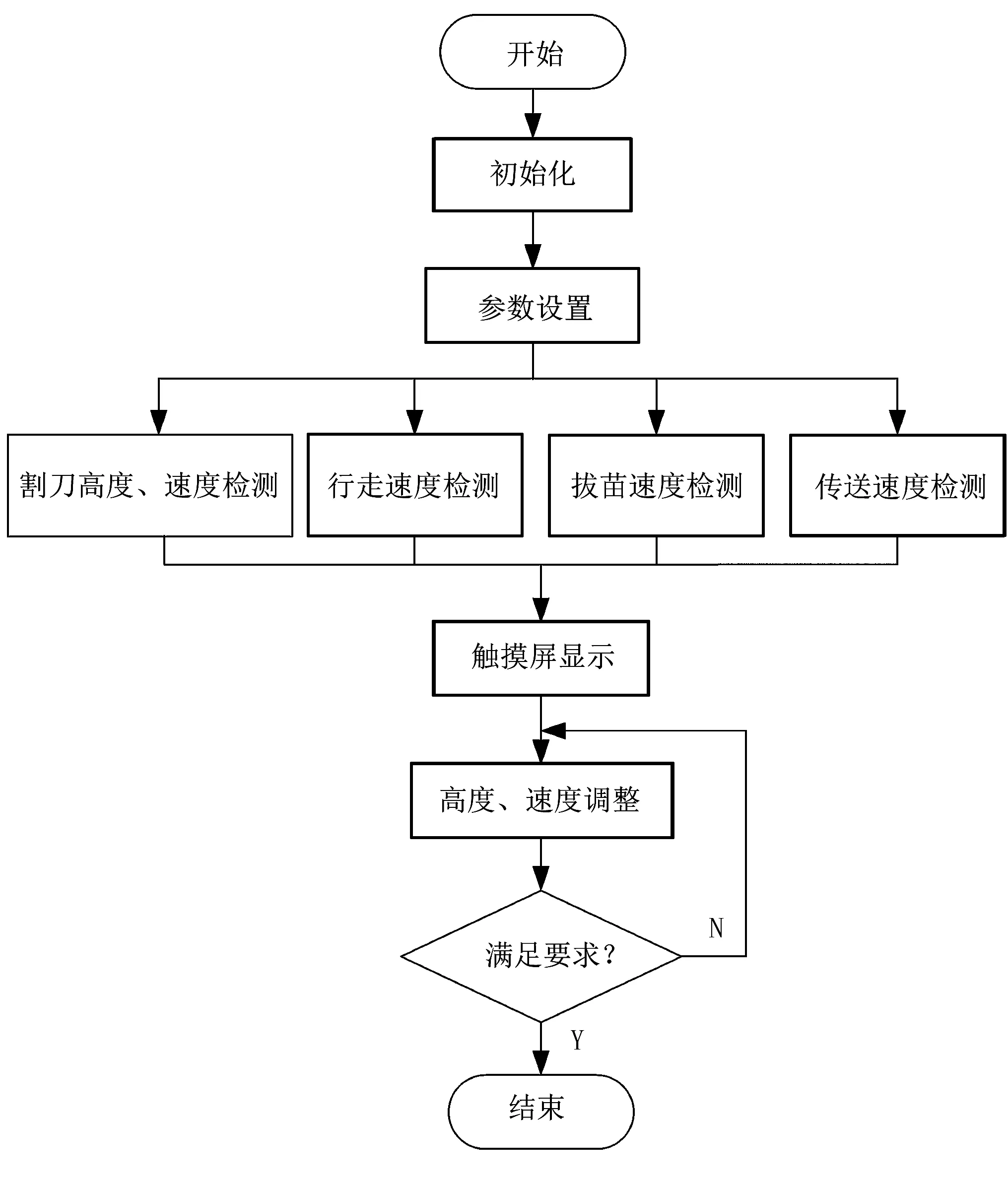

系统主程序流程图如图3所示,主要完成参数测量、显示和控制功能等。系统启动后,首先根据种植农艺和用户需求,通过PLC控制器进行割刀高度及行走速度和各部分速比的设置;收获机作业时,系统进行收获机行走速度、割刀高度、割刀切割速度、拨菜速度及传送速度的实时检测,同时根据收获机前进速度和速比参数,自动实现各部件工作速度的匹配控制。

4.2 系统子程序

系统子程序主要实现割茬高度及切割、拨菜、输送速度的控制。程序中采用了PID控制算法,其控制原理如图4所示[19-20]。

图3 主程序流程图

图4 PID控制原理图

(2)

式中kp—比例系数;

ki—积分项系数;

kd—微分项系数;

Ti—积分时间常数;

Td—微分时间常数;

e(t)—实测值与设定值之间的偏差。

1)割茬高度调整控制:由触摸屏输入叶菜留茬高度,叶菜高度测量元件在线监测采集割刀距地面的高度,再由 PLC 对实测高度与设定高度进行比较,求出高度的偏差量;经 PID 运算,获得控制信号,自动控制电动推杆的伸缩速度和长度,实现割刀高度调整的快速响应,可有效提高割刀控制精度。高度控制子程序流程图如图5(a)所示。

2)速度调整控制:速度控制子程序中,首先根据行走速度的测量值设定割刀切割速度、拨菜速度及传送速度3个被控对象的匹配速度值,进而实时检测3个速度参数,并对实测值与设定值求差,计算出各个速度的偏差信号,最后经 PID 算法,得到控制信号,由电机驱动器控制各个电机的转速,实现割刀切割速度、拨菜速度及传送速度的快速、准确调整。速度控制子程序流程图如图5(b)所示。

(a) 割刀高度控制子程序流程图 (b) 速度控制子程序流程图

4.3 人机界面开发

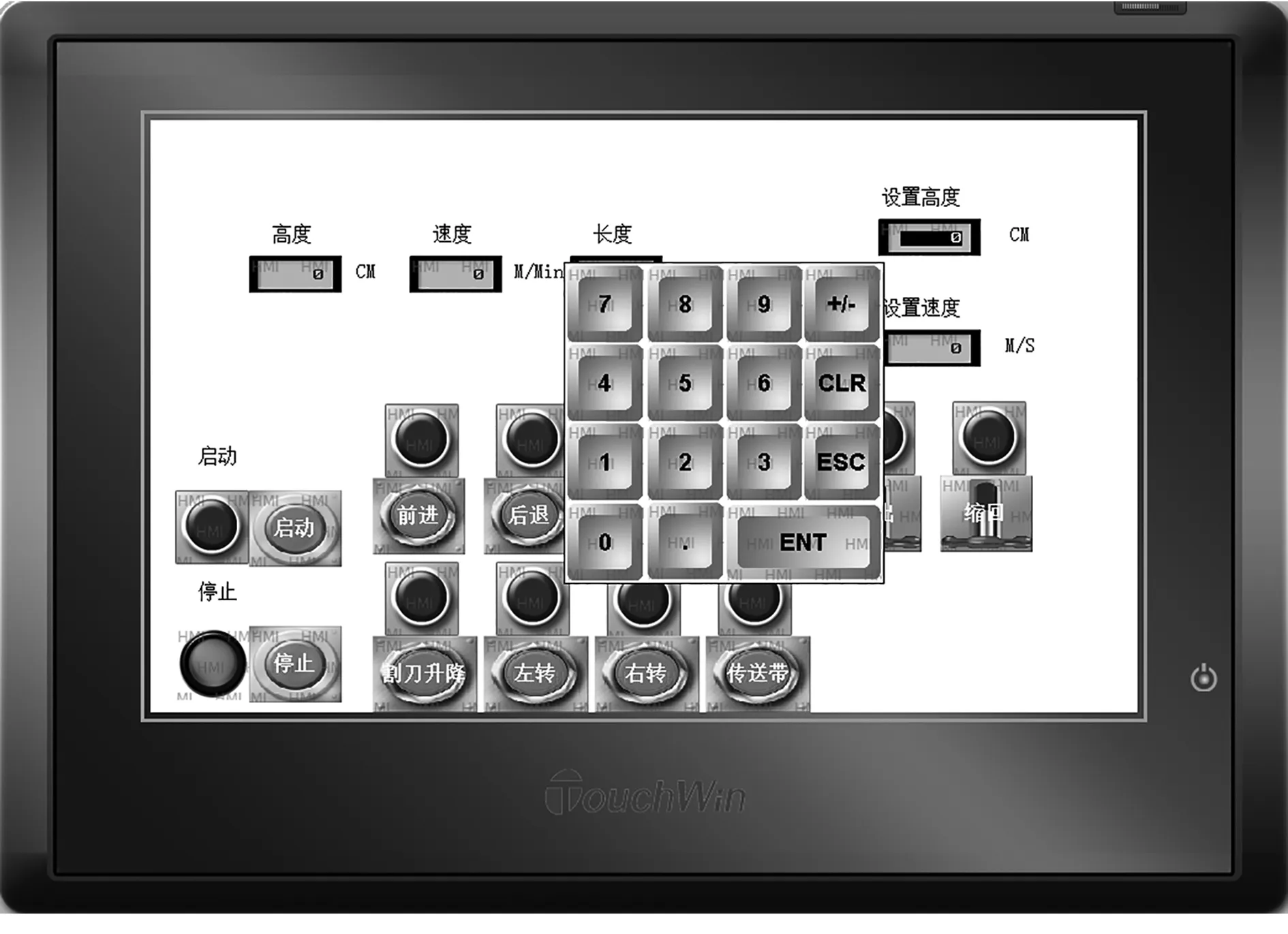

人机界面是实现PLC与操作人员之间交互性的界面,可以方便快捷地将操作人员的动作送达PLC,再由PLC执行该动作。本系统采用TouchWin信捷触摸屏编程软件开发,人机界面主要包括数据显示、参数设置及启停按钮和指示灯等组成部分,对应的输入按钮和输入框及显示框如图6所示。收获机工作时,系统将测量数据自动显示在触摸屏界面中,另外通过速度和高度的设置框,用户可根据需求自由设定相关参数。

图6 触摸屏人机界面

5 试验与分析

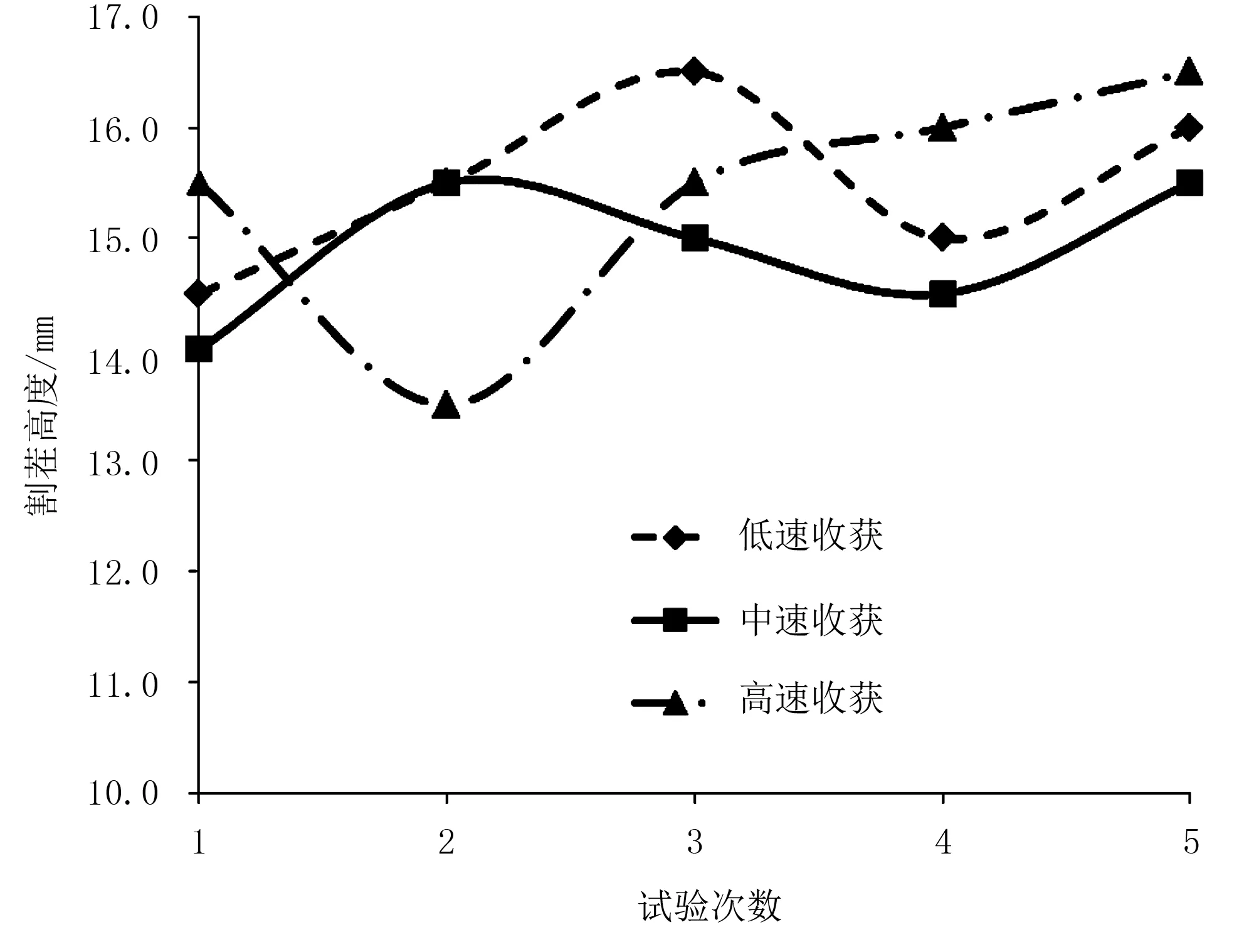

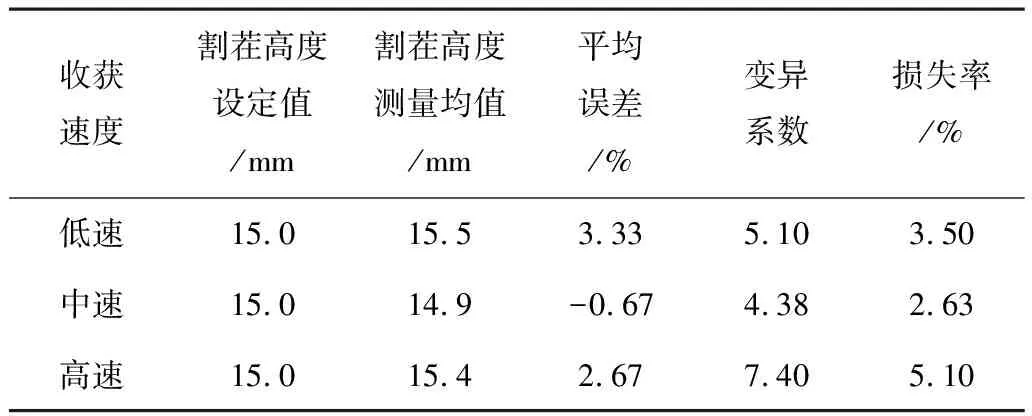

收获试验时,选取茼蒿作为试验对象,设定的留茬高度为15.0mm,收获速度分为低速(0.2hm2/h)、中速(0.3hm2/h)和高速(0.4hm2/h)3档,每种速度下进行5次试验,每次试验收获0.01hm2;收获后,用游标卡尺测量割茬高度,数据如图7所示,数据分析如表3所示。单次试验中,最高误差10.0%,发生在中高速收获期间;中速收获时平均误差最小,为-0.67%,其变异系数和损失率也最小,说明中速收获作业的精度、可靠性和稳定性均优于低速和高速收获作业的。

图7 实验数据分布图

表3 电机动力参数

6 结论

1)该叶菜收获机智能控制系统能够实现作业参数实时检测及割茬高度自动调整,并能根据收获机行走速度切割、拨苗速度和输送速度的自动匹配。

2)该控制系统叶菜留茬高度平均误差≤3.33%,平均收获损失率≤5.10%,较好满足了叶菜收获的实际需求,为提升我国叶菜收获作业的智能化水平提供了参考。