自走式甜菜联合收获机自动对行检测装置的设计

高飞扬,王 卓,白晓平,杨 亮

(1.中国科学院 沈阳自动化研究所,沈阳 110016;2.中国科学院大学,北京 100049)

0 引言

甜菜是甘蔗以外的重要糖类作物,由于近些年国家供给侧结构的调整及食糖价格的提升,增强了我国农民对甜菜种植的积极性,食糖产业的需求的增长,不仅给制糖厂带来发展良机[1],还促进了自走式甜菜联合收获机的自主研发。我国在甜菜收获机智能化方面起步较晚,甜菜收获机械化与智能化程度与国外相比具有很大的差距[2]。目前,我国甜菜收获机主要是以进口为主,在国内自主研发的甜菜收获机方面,多以牵引式为主,自走式联合收获机则处于样机状态。目前,国内外甜菜收获机都存在着一些问题:国产甜菜收获机的机械化水平与生产要求相去甚远,且存在利用率低、使用成本高的情况;国外进口生产收获机械则存在不能适应我国甜菜种植与收获条件的问题[3]。

甜菜收获机自动对行控制是甜菜收获的关键作业环节,地面不平整及其它因素导致的甜菜收获机作业过程中存在漂移,驾驶员需要不断调整方向盘以对齐甜菜作物行,难以集中精力调整收获质量控制参数,影响收获质量与效率。因此,甜菜收获机自动对行控制技术具有重要的研究价值。

对行控制技术研究主要包括作物行检测方法研究与轨迹跟踪方法研究两部分,本文重点研究作物行检测方法。

作物行检测方法主要分为视觉检测方法与机械检测方法。其中,视觉检测方法能够提供包括偏航角和横向偏差在内的导航信息,这些信息在收获机姿态控制中起决定性作用。视觉检测方法主要分为两步:第一步是采用图像处理的手段获得作物行的特征点,第二步是采用霍夫变换或者线性回归的方法提取作物行。直接扫描作物行的方法在一些低矮的农作物上已经有比较好的效果,对于甜菜的作物行的检测具有参考价值。M.Montalvo[4]提到了可以使用模板匹配的方法获得特征点,然后通过线性回归的方法可以进行玉米作物行检测,可以检测出ROI内的玉米作物行,然后规划出一条比较合适的路径。梁习卉子[5]的文章中描述了一种通过提取已收割与未收割分界线的方法进行作物行检测。Billingsley J[6]分别通过线性回归的方法缩短了图像处理所需的时间。Xu L等人[7-8]通过使用随机Hough变换,缩短了Hough变换所需的时间,进而提高了基于视觉的作物行检测的实用性。M.Montalvo的文章中所述的方案是在玉米生长期中且杂草比较浓密的情况下对作物行进行检测,对于甜菜这类带有茎叶的收获过程中的作物行检测具有一定的参考价值。因甜菜根茎与土壤难以分辨出来,可以通过检测甜菜茎叶来进行作物行的检测,再采用梁习卉子文章中所述的方案检测作物行。虽然通过一些方法解决了基于视觉的作物行检测中存在的识别时间长的问题,但基于视觉的对行检测方法易受到光照、天气等环境因素的影响,稳定性差。机械检测是通过机械装置与作物的接触对作物行进行检测的方法。吴慧昌[9]和王芳艳[10]提出了一种基于角度反馈的甜菜收获机对行检测装置,进行了分析与改进,在收获试验过程中取得了良好的效果;但是,所提到的装置是基于牵引式甜菜收获机进行设计,设计方案不能够直接应用于自走式甜菜联合收获机的自动对行控制。

基于以上分析,本文研发了一种基于角度信息反馈的对行检测装置,能够提供定量的导航信息,用于实现对自走式甜菜联合收获机的自动对行控制。

1 甜菜收获机自动对行检测装置

1.1 装置的结构

自动对行检测装置核心部件主要包括角度传感器、扭簧、主轴与探测杆,如图1所示。

图1 甜菜收获机自动对行检测装置

甜菜收获机自动对行检测装置被成对安装在甜菜收获机挖掘装置的前部。

甜菜收获机自动对行检测装置工作原理:在工作过程中,当收获车辆沿甜菜作物行收割时,甜菜露出地面部分的根可以从两个探测杆中间通过;收获车辆偏离甜菜作物行时,甜菜根露出地面的部分就会接触其中一根探测杆并产生偏转,偏转的角度通过主轴传递给角度传感器,角度传感器产生角度偏转信号传递给控制器,控制器通过运行控制程序发送转向信号控制甜菜收获机进行转向,最后使收获机继续沿甜菜作物行进行收割。对行控制系统原理图,如图2所示。

图2 对行控制系统原理图

作物行检测过程中需要扭簧对检测装置进行回位,使得探测杆能够回复到初始位置。为了不让探测杆回位时超过标记的零点,在前端加上一块限位挡板,旨在防止泥沙进入到装置里,降低了装置因为泥沙而导致堵塞的概率。

角度传感器选用了elobau公司生产的角度传感器。因农田收割环境恶劣,对防水防尘等密封性要求极高,角度传感器的电气防护等级为IP67,能够适应恶劣的收割环境。传感器输出特性如图 3所示。

角度传感器技术参数为

工作电压/V:4.5~5.5

输出电压/V:0.5~4.5按比例输出

测量范围:-45°~+45°

角度传感器通过螺柱与圆盖连接,传感器的轴与主轴进行配合。由于传感器的测量范围有限,所以传感器的安装方向需要进行调整,以防止检测装置无法进行正常测量。传感器需要人工设置零点,以此来对测量出的数据进行处理,此种方案可以减少在校准过程中的工作。

图3 角度传感器输出特性

扭簧选用了直臂旋转扭簧,扭簧的各项参数均按照安装空间进行设计。弹簧的一端与一块有凹槽的铁块固定,铁块通过顶丝与主轴固定,完成了弹簧一端与主轴的固定;弹簧另一端则是由圆盖上面的一个固定销进行固定。扭簧需要进行预紧,以防止出现摆探测杆在回摆时弹簧恢复力不足导致回复过慢的情况。

主轴通过铣削加工在圆柱轴表面上加工出了一个平面,是考虑在实际收割过程中会遭遇比较大的冲击力,且装置在轴与摆探测杆的固定上使用的为顶丝而非销键,使用圆柱轴会导致主轴与摆探测杆发生相对滑动,使得检测装置出现故障无法正常使用,加工出平面则便于顶丝与主轴的紧密配合。同理,扭簧与主轴之间的固定也是顶丝配合,所以在配合的部位加工出平面。

为了保证摆探测杆具有耐磨、耐冲击与轻便性,摆探测杆选用尼龙材料。为了解决直行过程中杂草与摆探测杆的纠缠问题,摆探测杆前端设计带有回弯;摆探测杆起始位置与垂直于收割行的平面呈15°角。同时,考虑到甜菜根露出地面的程度不同,为了保证探测的稳定性,摆杆设计厚度比吴慧昌中论文中提出的探测杆更厚一些。

摆探测杆长度依据甜菜垄的垄宽进行设计,且由于探测杆与垂直收割行平面呈15°角定义沿探测杆的直线方向的长度为探测杆的横向长度,变量标注如图4所示。根据下列公式确定探测杆的横向长度,即

式中Lrow—甜菜行距;

dbeet—甜菜根直径;

Lrod—摆探测杆横向长度。

摆探测杆回弯可以取与杆相切圆的圆弧的一部分,圆心位置的选定无特殊要求。

图4 对行传感器示意图

通过对探测杆进行应力分析,可以得到探测杆的厚度和宽度。探测杆的厚度与宽度的设计不当会导致探测杆在与甜菜根接触瞬间断裂,从而影响装置的使用。

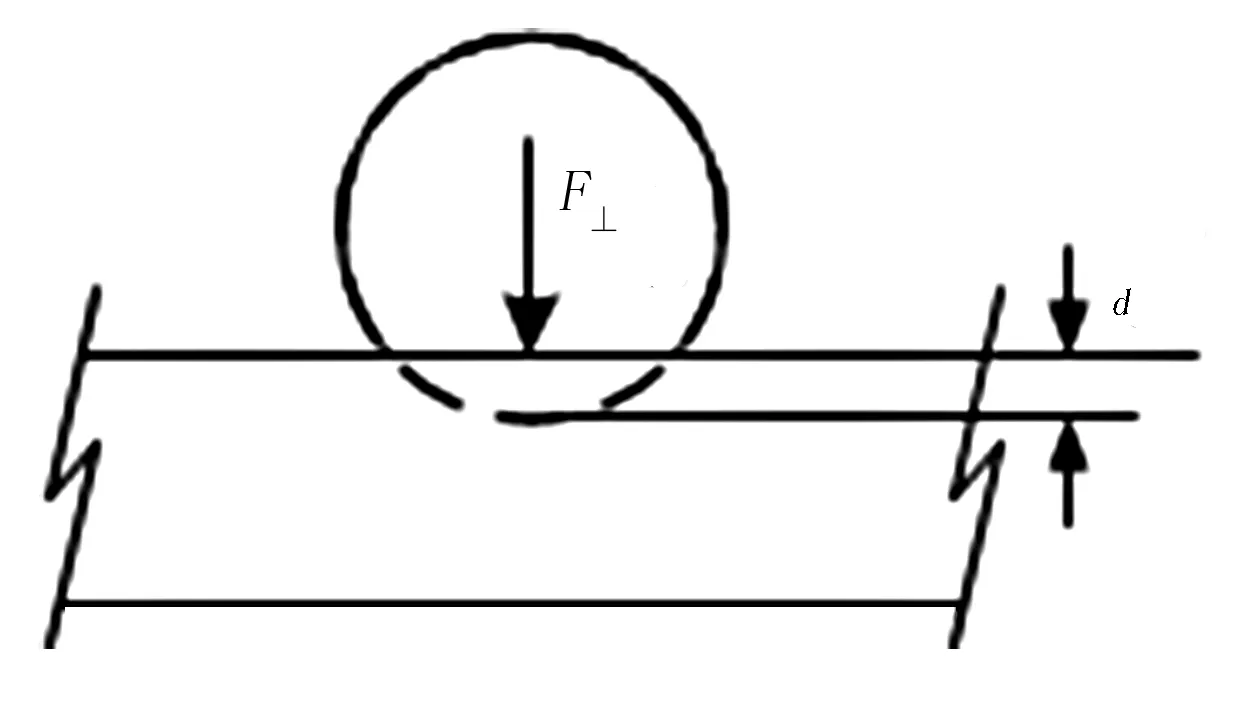

甜菜根是不规则的形状,在这里假设其切面为圆形,设其半径为R,在甜菜根和探测杆接触的瞬间,甜菜根产生形变为d。设在接触瞬间探测杆受到的正压力F⊥=F,F为车辆牵引力,探测杆正应力示意图如图5所示。

已知探测杆厚度为h,与甜菜根接触时导致甜菜根产生形变,使得甜菜根与探测杆接触面积变为

则其接触瞬间产生的正应力为

在设计时,对探测杆的正应力的要求为

(1)

式中F—车辆的牵引力;

h—探测杆厚度;

Rave—甜菜根的平均半径,根据测量多个甜菜根半径之后获得;

d—甜菜根在接触过程中产生的形变,可以在实验室内实验获得;

σfeeler—探测杆所用材料的最大许用应力。

分析甜菜根在与探测杆接触瞬间产生的剪应力,从图 5的断面图得到探测杆的剪应力示意图,如图6所示。

图5 正应力示意图

图6 剪应力示意图

当在甜菜根接触到探测杆产生压力之后,设探测杆的宽度为w,甜菜根对探测杆的剪应力为

设计时,对探测杆的剪应力要求为

(2)

根据式(1)和式(2)可以求解探测杆的最小厚度与最小的宽度。

为了更换方便,摆杆与主轴通过杆托相连接,杆托与摆杆被设计为易于拆卸的,可以通过更换不同长度的摆杆来适应不同宽度的甜菜垄。

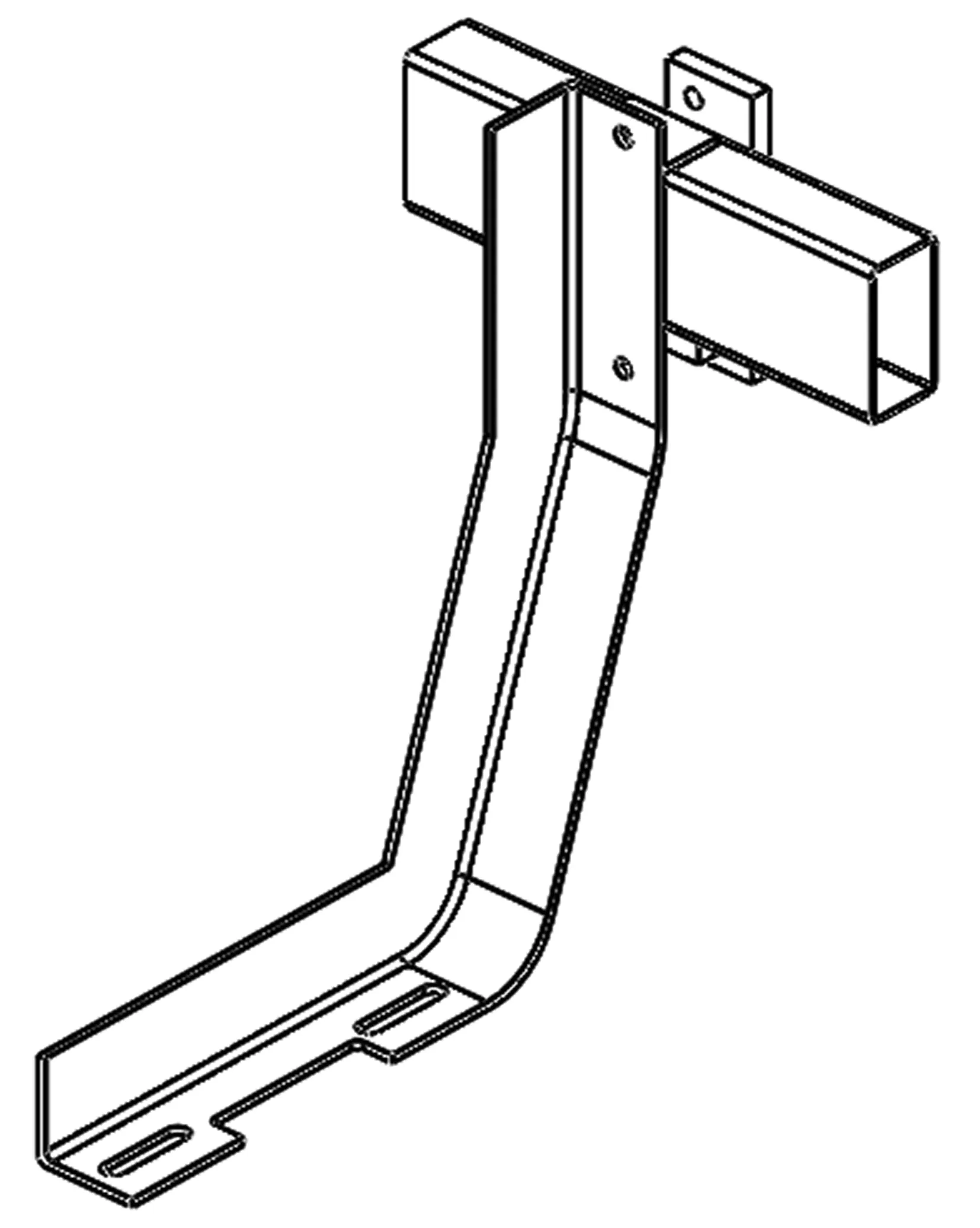

为了固定对行传感器,依据对行检测装置及自走式甜菜收获机设计了对行检测装置的固定架,如图7所示。

图7 对行检测装置固定架

由于自走式甜菜收获机割台前端没有合适的安装位置,所以需要农机厂设计支架,结合图7所示的固定架,将对行检测装置安装固定在挖掘装置的前部。

1.2 对行检测装置的分析

对行检测装置在用于基于模型的控制时,需要对检测量进行分解,但对于所选用的对行检测装置来说,其对行过程中可能的状态总计9种,且存在两对状态,在偏向不同的方向时会触发同一侧检测装置,所以需要对状态进行讨论分析,使得状态与所触发的装置是一一对应的。

1.2.1 收获机位置的分析

令集合A={左偏,无偏,右偏},代表车辆偏离作物行的状态;集合B={左触发,右触发,无触发},代表检测装置触发状态。对集合A和集合B做笛卡尔积,可以得到A×B={(左偏,左触发),(左偏,无触发),(左偏,右触发),(无偏,左触发),(无偏,无触发),(无偏,右触发),(右偏,左触发),(右偏,无触发),(右偏,右触发)},令集合中的每个元素分别对应状态S(n)。其中,n取1~9的整数,对应的状态图,如图8所示。

首先,对于状态S(1)和S(9)这两种工作状态为异常工作状态,在产生S(1)和S(9)状态之前,农机操纵员就已经将自动对行状态切换为手动驾驶状态,所以这两种状态在一般情况下无法到达。

而对于S(2)和S(8),此时对应的横向偏差为0,航向偏差则不为0。对于对行检测装置来说,存在当测量值为0时,传感器并不能返回有效数值,无法进行分解的问题;但当处于状态S(2)和S(8)时,由于转向机构无动作,其下一时刻的状态将分别转化为S(3)和S(7),即正常工作状态,使得对行检测装置可以进行正常的测量工作。

图8 对行检测装置的工作状态

当处于状态S(4)和S(6)时,会触发对行检测装置进行检测,基于运动学和动力学的状态分解方程,可以获得测量值,就可以计算横向偏差和航向偏差;然后,通过基于模型的控制律对控制车辆转向,使得车辆能够回到预定的行走路线上。

根据以上分析,可以将对行检测装置的工作状态与所触发的装置一一对应,分析后的工作状态如图9所示,在此基础上可以对检测量进行横向偏差与航向偏差的分解。

以下分析均是基于探测杆与固定模块轴线垂直的情况。

1.2.2 检测量的分解

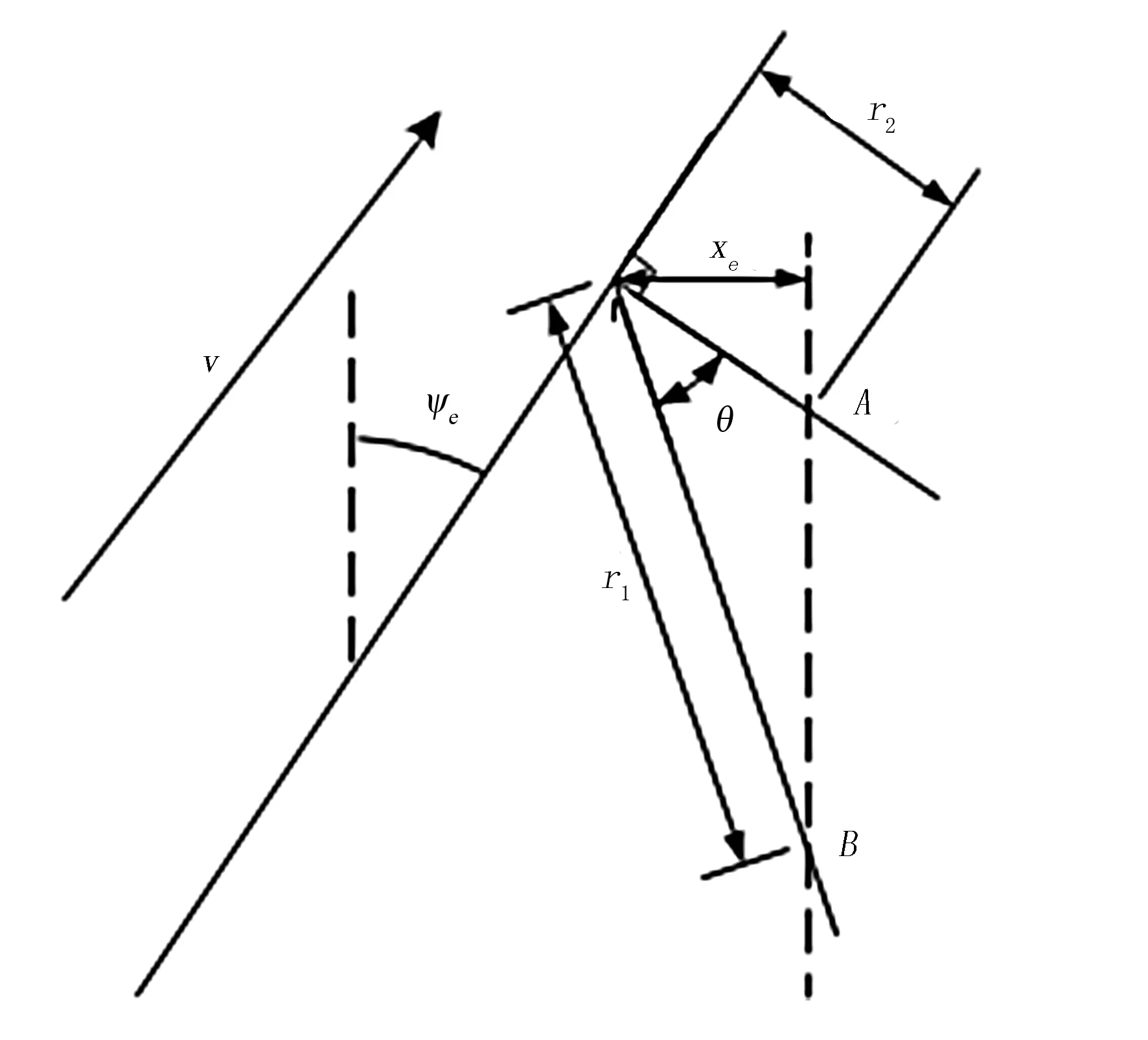

在对对行检测装置进行动力学分析之前,先根据其几何条件进行运动学的分析,进而求解出基于模型控制所需的变量。

对行检测装置的运动学模型如图10所示。图10中,ψe为航向偏差,xe为横向偏差。

图9 分析后的工作状态

图10 对行检测装置的运动学模型

根据如图 10所示的几何关系可得

(3)

(4)

xe=r2cosψe

(5)

由式(3)和式(5)可得

(6)

从这里看出:r1和r2之间的差距取决于θ的大小,在较小的角度内可以做近似。在这种近似条件下,假设探测杆由A点运动到B点过程中角加速度恒定为α,到达B点时加速度为ω,根据下式,即

(7)

从而得到B点的角速度为

进而得到关系式为

(8)

联立式(4)、式(6)和式(7)并经过整理化简得

带入到式(4)和式(5)并整理可以得

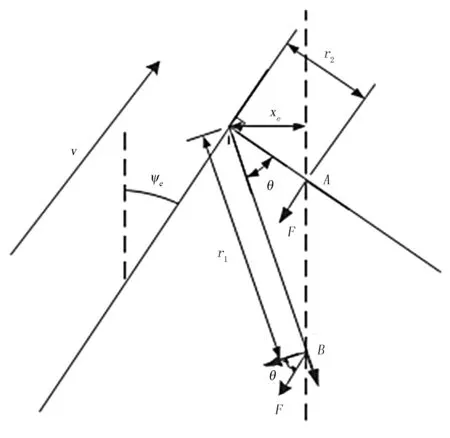

对行检测装置在与甜菜根接触过程中的动力学模型,如图11所示。

图11 对行检测装置的动力学模型

根据力矩平衡条件,取顺时针为正设探测杆相对于主轴的转动惯量为J,在某一时刻中,有

Jα=Fr1cosθ-k(ψ0+θ)

其中,k满足

式中E—线材的杨氏模量;

d—线径;

Dm—弹簧中径;

N—总圈数。

由力矩平衡方程可以解出

根据在运动学方程中所求得式(8)表达式,可得

根据几何关系,结合已求得的r1和ψe,可得

xe=r1cos(θ+ψe)

式中J—探测杆转动惯量;

F—甜菜根对探测杆的推动力,这里取车辆牵引力;

ψ0—弹簧预紧时扭转的角度。

1.2.3 小结与分析

从获得的表达式中可以看出:对于状态S(2)和S(8),基于运动学建立的方程出现了不合理的数值,但因为不触发测量,则控制系统不会对数据进行处理,所以不会造成崩溃。

不论是使用哪种模型,都需要检测装置探测杆在一定时间内旋转一定角度,否则无法进行分解。对于控制时间要求较严格的系统来说,会影响控制的效果;而对于控制周期宽裕的控制系统来说具有一定的参考价值。由于角加速度α为间接测量得到,会影响分解精度,可以通过增加MEMS器件进行辅助测量来改善分解精度。

增加辅助测量用的传感器会使系统变得复杂不易于维护,一种简单的做法则是直接将对行检测装置返回的信号直接作为对行偏离程度的参考,将测量获得的信号加权后用于PID控制。

1.3 装置的安装位置

安装对行检测装置的位置对于收获机对行控制具有很大的影响,如果安装位置不佳,极易造成滞后效应,不利于系统的快速响应甚至影响系统的稳定性。车辆转向模型如图12所示。

图12 收获机转向示意图

依据车辆运动学模型对车辆模型进行分析,由阿克曼转向原理可知在转向角度较小的情况下,左右转向轮转向角度相差可忽略即认为近似相等[11],考察其运动学模型,以状态空间方程形式给出[12],即

(9)

(10)

(11)

式中x—后轮中心横坐标;

y—后轮中心纵坐标;

v—车辆纵向行驶速度;

ψ—车辆航向角;

δ—车轮转角;

L—车辆轴距。

在对行控制中,车辆航向与作物行的角度很小,车轮转向角也相对很小,在此前提下,对车辆转向的状态空间模型(9)、(11)进行线性化处理可得

(12)

(13)

在恒定巡航速度下,考察车辆横向变化率,联立式(12)与式(13)可得

对于传感器的横向坐标,设对行检测装置距前轮轴距离为c,则有

xs=x+csinψ

得到关于传感器横向坐标的微分方程为

对近似得到的微分方程,在零初始条件下进行拉式变换,可得

对上式进行分析可得:当c<0时,系统有一个正实部的开环零点,此时该系统为非最小相位系统,非最小相位系统的稳定性差,系统响应速度慢,同时增加了控制器设计难度。所以,需要将对行检测装置安装在挖掘装置的前部,使得满足c>0,并在控制部分增加反相环,使得闭环零极点均在虚轴左侧,此时系统为最小相位系统。

2 对行传感器测试与校正平台

对行传感器安装如图13所示。由于对行传感器安装在测试车辆的前端,避免了非最小相位系统的出现。

图13 对行传感器的安装

由于机械加工的精度不同及安装过程中产生的误差,且检测装置两侧的读数变化趋势方式相反,使得检测装置零点位置输出数据不统一,未进行校正过的检测装置的输出值不能直接用于对行控制。此时,需要对检测装置进行校正,具体措施是对输出读数进行采集,拟合曲线进行比对与校正,直到检测装置在相同角度的读数相差可以在接受范围之内。

通过对传感器进行测量与标定,确定其校正方程,根据传感器测量到的角度与输出电压的线性关系,确定校正方程形式为y=kx+b。其中,x为AD采样得到的数据,y为输出角度。左侧检测装置的校正方程为

根据测量过的左侧数据及最大转角,确定右侧检测装置的线性校正方程为

3 实验结果

通过CAN总线采集数据,并对采集到的数据进行描点、拟合出来的曲线如图14所示。图中横坐标为由AD采样获得的数据,纵坐标为AD采样经过校正方程校正后输出的测量值。

图14 传感器校正之后的输出特性

针对左侧对行检测装置拟合后的曲线方程,结合所采集到的数据读数可以得到如下输出方程,即

对右侧对行检测装置拟合后的曲线方程,同样结合所采集到的数据读数可以得到如下输出方程,即

从校正之后的方程可以看出:输出特性曲线和设定的校正方程相差不大,表明此时对行检测装置左右输出几乎一致,在测量过程中通过简单的滤波处理之后,可以用在自动对行控制中。

4 结论

1)设计研发了一种自走式甜菜收获机自动对行检测装置,相比于单纯的机械开关能够进行更精确的反馈控制,设计思路相比于纯机械开关复杂,但机构简单易于实现。实验结果表明:所设计研发的装置能够准确测量对行偏差量,满足自动对行控制需求。下一步将重点开展对行控制方法的研究工作,以实现甜菜收获精确自动对行。

2)实验结果表明:不同的对行偏差有不同的角度读数,且成正比关系,在进行校正之后,两边传感器输出曲线相近,经过处理后可以反映出对行偏差。