双电机功率分汇流纯电动拖拉机能量管理策略

黄天乐,陈树人,施爱平,李富强,盘朝奉

(江苏大学 a.现代农业装备与技术教育部重点实验室;b.汽车与交通工程学院,江苏 镇江212013)

0 引言

长期以来,我国农机装备技术基础研究不足,整机可靠性和作业效率不高,因此需加快发展智能农机装备技术来缩小与国外主流产品的差距,支撑现代农业发展。目前,零排放、无污染、低噪音的绿色动力农机具的需求在不断增加,因而研究电动拖拉机的能量管理策略就成为智能农机装备开发的重点之一[1]。

动力电池成组及管理技术、驱动电机及控制技术、整车控制优化及能量管理技术、整车高压安全技术是构成纯电动车辆产业化的四大关键技术[2],而能量管理策略是电动拖拉机整机控制系统的核心及实现整机节能的关键。文献[3]研究了串联式混合动力拖拉机的3种能量管理策略,其中模糊控制式能量管理策略的控制效果最好。文献[4]针对复合电源电动拖拉机,对解决电动拖拉机犁耕作业和旋耕作业下能量系统高频放电问题提出了基于功率分配控制的能量管理策略。文献[5]以东方红1804拖拉机为研究对象,提出基于模糊控制的并联式混合动力拖拉机能量管理策略,可将拖拉机整体需求转矩合理地分配给发动机和电机。目前,国内外对于电动拖拉机能量管理策略的研究主要集中在混合动力电动拖拉机上,而对纯电动拖拉机的研究较少。

本文针对一款新设计的双电机功率分汇流纯电动拖拉机,研究其能量管理策略,并在MatLab/Sim ulink软件中进行仿真分析。

1 电动拖拉机动力系统架构

电动拖拉机动力单元主要包括主电机、调速电机、整机控制器、电池管理系统及动力传动系统等,如图1所示。电机采用永磁同步电机,带有电机控制系统、逆变器及DC/DC 转换器。主电机与行星齿轮的太阳轮相连,太阳轮也传递部分动力到拖拉机动力输出轴(PTO);调速电机与齿圈相连,通过行星架传递动力到后桥,实现两个电机的动力耦合。

图1 系统结构简图

2 双电机构型电动拖拉机能量管理策略

由于电动拖拉机动力部件多,工作模式复杂,为了充分发挥双电机构型的优势,提高整车经济性及动力性能,需要对双电机和蓄电池进行合理的控制和匹配,使其能根据拖拉机的工况状态及驾驶员的需求来合理分配转矩,使两个电机工作在各自的高效区,从而提高整机的动力性和经济性。

整机的控制策略结构框图如图2所示。控制策略分为3层,分别为驾驶员意图识别策略、模式识别策略和动力分配策略。

图2 整机控制策略结构框图

2.1 驾驶意图识别

在研究拖拉机机组动态特性的基础上,根据油门、挡位、耕深(或车速)3个参数,求得整机需求转矩。需求转矩的计算包含两部分内容[6],即基本转矩计算模块和补偿转矩计算模块,下面分别对这两模块进行介绍[7-8]。

1)根据爬坡度标定的转矩负荷系数与踏板开度的关系[9],采用查表方法,得到该转速下电机可以输出的最大转矩,来决定基本转矩。

2)将实际的拖拉机在不同工况下运行时采集的数据作为训练数据,采用自适应模糊神经网络系统(Adaptive Neural-based Fuzzy Inference System,ANFIS)对加速踏板信号进行辨识与补偿转矩控制。

补偿转矩满足了拖拉机急加速工况下的转矩需求,通常是根据加速踏板开度和踏板开度变化率两个量进行补偿。以实际的拖拉机在不同工况下运行时采集的数据作为训练数据,利用 MatLab软件编程,训练纯电动拖拉机加速踏板动力匹配 ANFIS模型。训练前后结果比较如图3所示。

图3 电动拖拉机踏板开度及踏板开度变化率隶属函数图

2.2 模式识别策略

拖拉机有转场、犁耕、旋耕3种工况,需根据不同工况的车速和耕深要求进行电动拖拉机驱动模式识别。本文采用基于瞬时优化的模式识别策略,具体如图4所示。选择拖拉机作业工况,整机需求转矩由油门踏板给出,通过对比主电机单独工作时的电功率、调速电机单独工作时的电功率、主电机和调速电机按照转速耦合模式工作时的电功率,取电功率最小所对应的模式作为当前的工作模式。即在线计算当前状态下本构型的3种工作模式下每种模式的需求电功率,最后选择消耗电功率最小的那种模式作为当前状态下的工作模式。

图4 模式识别流程图

根据上述分析建立了模式识别模型,将电机等效外特性下的所有电机工作点输入到模式识别模块,以电机最小电功率消耗为原则,计算出电机的最佳驱动模式。识别结果如图5所示。

图5 模式划分简图

2.3 动力分配策略

本模块主要解决转速耦合模式下电机两个转矩的分配问题。两个电机通过行星齿轮耦合传递动力,转矩关系是解耦的,在需求转矩Trequire已知的情况下,可求得两个电机的转矩。通过式(1)可求得两个电机的转矩大小分别为

(1)

其中,Tm1为主电机工作转矩(N·m);Tm2为调速电机工作转矩(N·m);k为行星齿轮的传动比;ig为主电机的减速比;λ为电机转矩分配系数。

将拖拉机的总需求转矩Trequire和电池SOC作为模糊控制器的输入,电机转矩分配系数λ作为模糊控制器的输出,实现对两个电机转矩分配的实时调整。总需求转矩Trequire的论域为[0,1],在其论域范围内分5个模糊子集,即{TS,S,M,B,TB}。电池SOC的论域取为[0,1],根据电池充放电特性,在其论域范围内分5个模糊子集,即{TL,L,M,H,TH}。转矩分配系数λ的论域为[-0.5,1],在其论域范围内分5个模糊子集,即{TS,S,M,B,TB}。其中,很低(TL)、低(L)、中(M)、高(H)、很高(TH)、很小(TS),小(S)、大(B)、很大(TB)。各输入输出的隶属度函数如图6~图8所示。

图6 需求转矩Trequire隶属函数

图7 电池SOC剩余电量隶属函数

图8 转矩分配系数λ隶属函数

模糊控制策略的IF-THEN规则采用如下形式,建立了25 条规则,如表1所示。

“IF Trequire(t) is A and SOCbat(t) is B , THEN

λ(t)is C”

表1 模糊规则表Table 1 Fuzzy rule table

3 双电机功率分汇流电动拖拉机仿真系统

双电机功率分汇流电动拖拉机MatLab /Simulink的整机顶层模型主要包含控制策略模型、主电机模型、调速电机模型、电池模型和拖拉机车身模型5部分。为了分析驱动电机和电池工作过程中的效率,电机模型基于实测得到的电机系统效率与转速和转矩之间的关系开发; 电池模型基于厂家提供的电池组放电效率和放电电流与SOC之间的关系建立; 拖拉机车身模型根据拖拉机作业时的滚动阻力、空气阻力、坡度阻力、加速阻力和牵引阻力开发,作为驱动电机模型的负载。

3.1 仿真参数输入

根据文献[10-11]电动拖拉机传动系统计算方法,分析得到该拖拉机各档驱动力随速度变化的关系,如图9所示。根据所开发的纯电动拖拉机样车的设计要求,进行动力系统的主要部件参数匹配计算,确定其主要参数如下:

整车质量/kg:2 100

传动系统效率:0.9

滚动阻力系数:0.09

轮胎半径/m:0.51

主 电 机 类型:永磁同步

电压等级/V:300

额定功率/kW:25

额定转速/r·min-1:3 000

调速电机 类型:永磁同步

电压等级/V:300

额定功率/kW:10

额定转速/r·min-1:3 400

图9 速度与牵引力关系

3.2 拖拉机工况

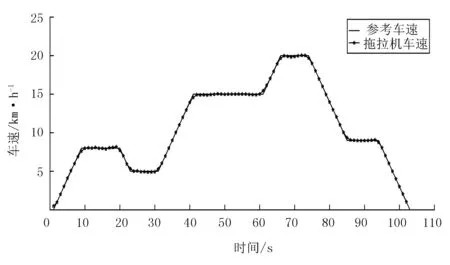

目前拖拉机工况较少,所以按照本文最高车速20km/h的设计要求,并参考汽车EUDC行驶工况,重新设定拖拉机转场工况,如图10所示。

图10 拖拉机转场工况

4 能量管理策略仿真分析

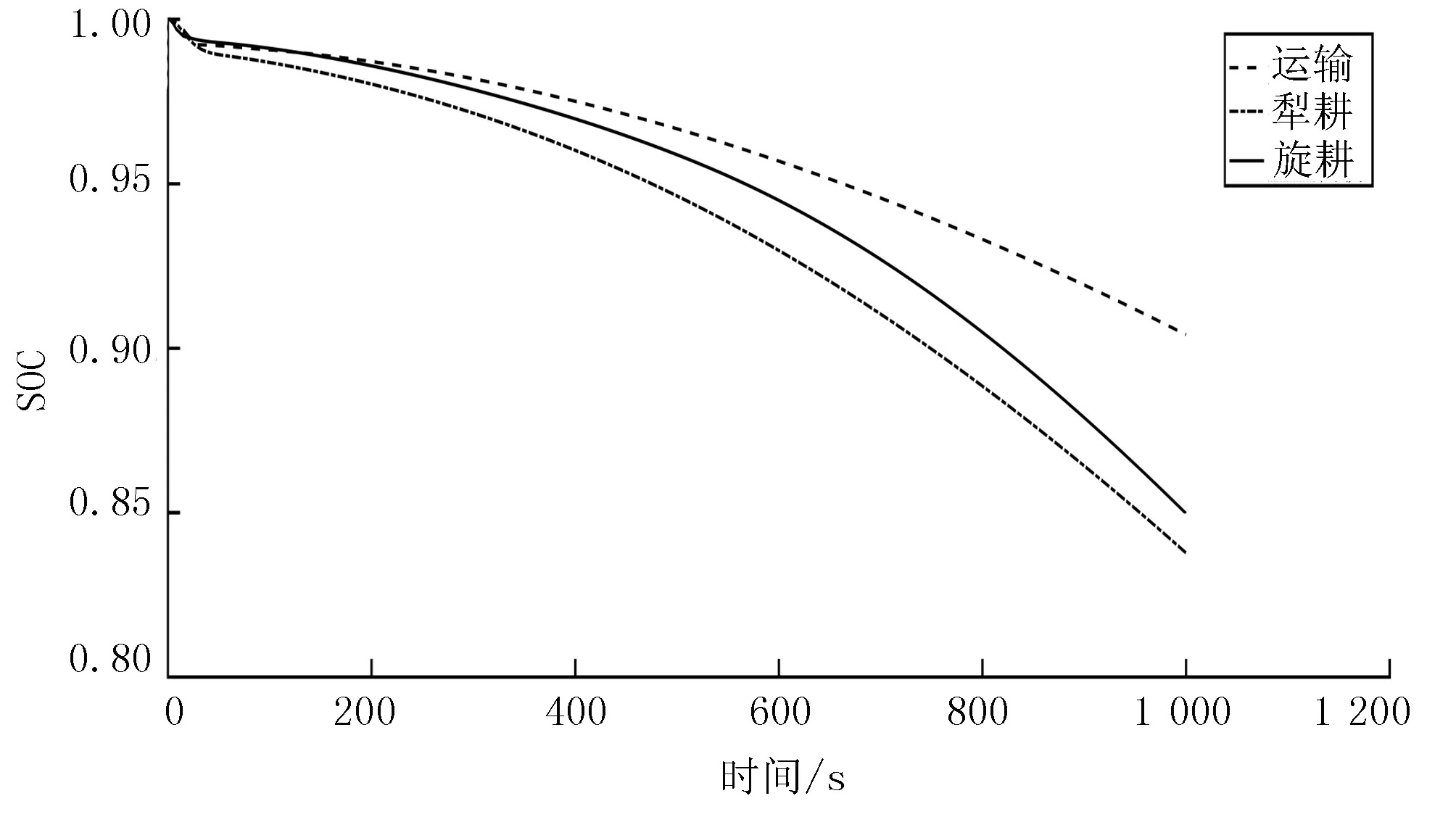

在MatLab/simulink仿真环境下,得到目标速度与实际速度的对比图,如图11所示。图12为对拖拉机在转场、犁耕、旋耕工况下以各自设计的作业车速恒速工作1 000s得到的电池SOC变化曲线。设置电池SOC为100%, 放电结束时SOC为20%, 运行3个工况, 仿真得到该纯电动拖拉机等速巡航时单电机驱动和双电机耦合驱动的续航里程及节能率。续航里程和节能率如表3所示。

由图11可以看出:转场工况下仿真车速和需求车速基本一致,仿真模型的车速跟随性较好。这表明,所建的整机模型是合理的。

图11 转场工况下车速跟踪

SOC变化曲线如图12所示。由图12可以看出:该模糊控制策略能够较好地根据蓄电池的荷电状态SOC及整机需求转矩对电机的转矩分配进行控制, 使蓄电池SOC保持在较平稳的范围内,有利于延长蓄电池寿命。

图12 SOC变化曲线

不同工况下的节能率如表2所示。由表2可以看出:双电机耦合驱动时较单电机驱动有明显的节能优势,且续航能力有所提高。其中,转场工况下节能率达到了14.81%。

表2 不同作业工况下的节能率

5 结论

1)阐述了整机控制系统的结构及相应的控制策略,根据拖拉机的工作模式制定了采用ANFIS的驾驶意图识别策略、基于瞬时优化的模式识别策略和基于模糊控制的动力分配策略。

2)针对开发的能量管理策略,建立了包括电池、控制策略、电机、驾驶员等模块的整机Simulink 仿真模型。仿真结果表明:该模型能准确跟踪循环工况,电池SOC变化平稳,能量管理策略准确、合理。

3)在拖拉机3种作业工况下,分别对整机模型进行了整机经济性能仿真,结果表明:所建模型实现了整机需求转矩的有效分配,且节能率较单电机驱动时有明显提高。