电动微耕机锂电池组热特性的研究

张 勉,陈 建,王 卓,王 磊,罗泽涌,方晶晶,郑延莉,王炎林

(西南大学 工程技术学院,重庆 400715)

0 引言

由单体锂电池组成的电池组工作时的最高温度、最大温差对其容量、放电效率、循环寿命及安全性均有重要影响。相关研究显示,电池工作温度超过 40℃以后,温度每上升 10℃,电池寿命将降低至原来的1/2[1];当温度达到85℃时,锂电池开始热失控过程[2],严重时会引起电池起火甚至爆炸,直接威胁使用者的安全。单体电池间温度分布不均会导致各电池电压、内阻和容量不一致[3],从而引起电池放电深度及衰减速度不同,最终导致电池组提前失效[4]。以锂电池组作为能源的电动微耕机作业过程中,由于各单体电池负荷不均及换热条件不同,电池之间必然存在温度差异。当耕深较大时,由于输出扭矩较大,电池温度及电池间温差问题更为突出。因此,针对电动微耕机作业状态下电池组放电、生热及环境因素等条件,以电池组的最高温度及最大温差为评估参数,研究电动微耕机电池组的热特性十分必要。

由于电池组在放电过程中其内部温度变化复杂且单体电池内部温度不可测量,因此计算机数值仿真技术被广泛应用于电池组热特性的研究。杜双龙[5]等人通过建立电池组三维热仿真模型进行分析,发现电池组最高温度集中于中心区域,且随着放电倍率的增加,电池组内部温度均匀性变差。杨洋[6]对电池组在不同放电倍率下的温度场进行仿真,发现在高放电倍率下电池组的温升远超出锂电池的最佳工作温度范围。李涛[7]通过建立电池热效应的理论模型,计算得出电池组在不同使用条件下的温度分布,并准确预测了电池组的散热性能。然而,电动微耕机锂电池组热特性的研究目前还很鲜见。本文采用计算机数值仿真的方法,对一款新研发的耕深可达10cm的电动微耕机电池组的热特性进行了研究。

1 模型建立及验证

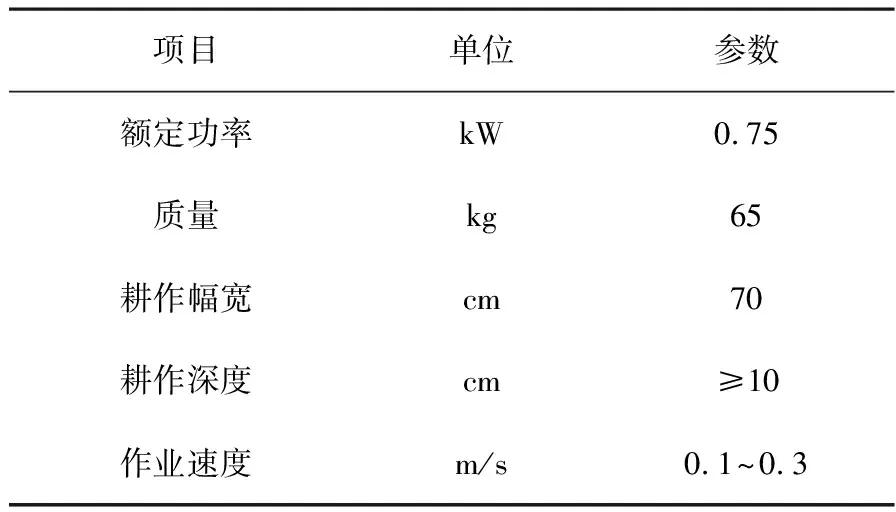

该电动微耕机通过电机带动旋耕刀辊进行作业,样机如图1所示,参数如表1所示。

图1 电动微耕机

表1 微耕机主要参数

电池箱位于电动微耕机前部,由箱体外壳、电池组、电池支撑架、垫片及隔板等部件组成,如图2所示。电池组由170枚BAK公司生产的18650单体锂电池组成,其下层电池为10×10布置,上层电池为10×7布置,各行、各列相邻电池间隔为5mm;每17枚电池串联,10组电池并联;各单体电池的标称容量为2 150mAh,标称电压为3.6V,体积为17 553mm3。

图2 电池箱模型

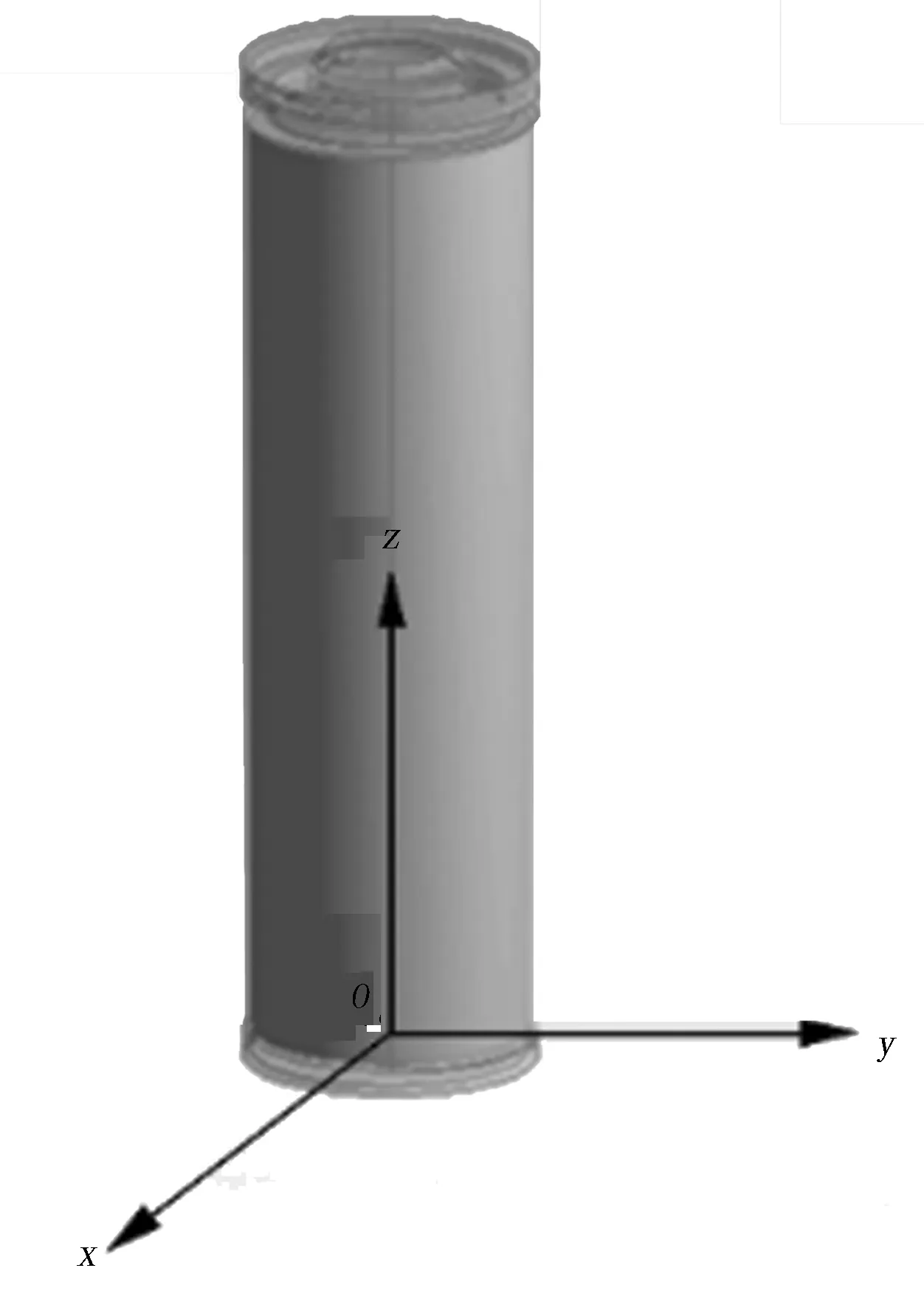

1.1 单体电池热效应模型建立

该型锂电池主要由电池芯、壳体及正负极端组成。以单体电池底面圆心为坐标原点,建立直角坐标系,如图3所示。

图3 单体电池模型

单体电池热传导方程为

(1)

其中,电池密度ρ,比热容Cp,x、y、z向导热系数λx、λy、λz及电池单位体积生热速率q均为求解电池热特性的关键参数[8]。边界条件为

(2)

其中,λ为物体导热系数;∂T/∂n为温度梯度;h为对流换热系数;T为电池表面温度;T∞为对流换热的冷却介质温度。

由文献[9]可得圆柱形等效电池模型,其直径为18.5mm,高为65.3mm。等效模型热物性参数计算结果如表2所示。

表2 电池等效模型热物性参数

电池单位体积生热速率q计算公式为[10]

(3)

其中,I为放电电流;V为电池体积;UOC为开路电压;U为工作电压;T为电池温度。(UOC-U)I为焦耳热,与I2R0等效,据厂家资料,R0为0.025Ω;取平均温度影响系数为(UOC-U)= 0.1×10-3V/K[11]。将以上数据带入式(3),得

(4)

1.2 电池组网格模型建立

在Creo软件中建立电池箱三维模型,并导入Ansys Workbench进行网格划分。为减少模型划分网格数,缩短计算时间[12],对模型进行简化,忽略导线、螺丝、焊点等结构、部件。电池箱网格划分如图4所示。电池箱整体封闭,外壳、支撑架材质为ABS塑料。电池箱主要部件材料热物性参数如表3所示。

图4 电池箱网格模型

1.3 模型验证

为验证模型的正确性,通过实验在室温(25℃)自然对流环境下,测量电池组以1C恒流放电时电池组的中心温度;并在Ansys软件温度场模块中进行热仿真,设置对流换热系数5W/m2[13],环境温度25℃,电池间隙5mm,放电倍率1C。测量结果与模型对应位置的仿真值对比如图5所示。

图5 仿真与试验对比

由图5可知:试验温度与仿真温度变化趋势吻合,仿真温度结果最大误差为5.3%。因此,所建立的模型可以很好地反映所研究电池组的发热情况。

2 电池组放电热特性仿真研究

电动微耕机作业时,其自身运动能加速电池箱表面空气流动增强换热能力,但田间耕作行进速度缓慢(0.1~0.3m/s),换热能力提升有限,因此不考其自身运动对电池组散热的影响;作业参数(如耕深、耕宽)及土壤参数决定放电电流大小,影响电池生热速率;环境温度及电池间隙影响散热速率。因此,选取放电倍率、电池间隙、环境温度为变量,分析电池组的热特性。将不同工况列表说明并编号,如表4所示。经初步测试,电动微耕机作业时平均放电倍率约为2C,因此设置放电倍率变量为1、2、3C;5mm为电池组实际电池间隔,考虑电池箱整体紧凑合理,设置电池间隙变量为3、5、7mm;一般定义常温为25℃,《防暑降温措施管理办法》中规定的“高温天气”下限为35℃,因此设置环境温度变量为25、30、35℃。工况1、2、3仅放电倍率不同,工况1、4、5仅电池间隙不同,工况1、6、7仅环境温度不同。

表4 各工况参数及编号

2.1 放电倍率对电池组热特性影响分析

在工况1、2、3下,设置仿真时间为各放电倍率下电池组理论放电时间3 600、1 800、1 200s[14]。各单体电池生热速率由式(4)计算得出,结果如表5所示。

表5 不同放电倍率下生热速率

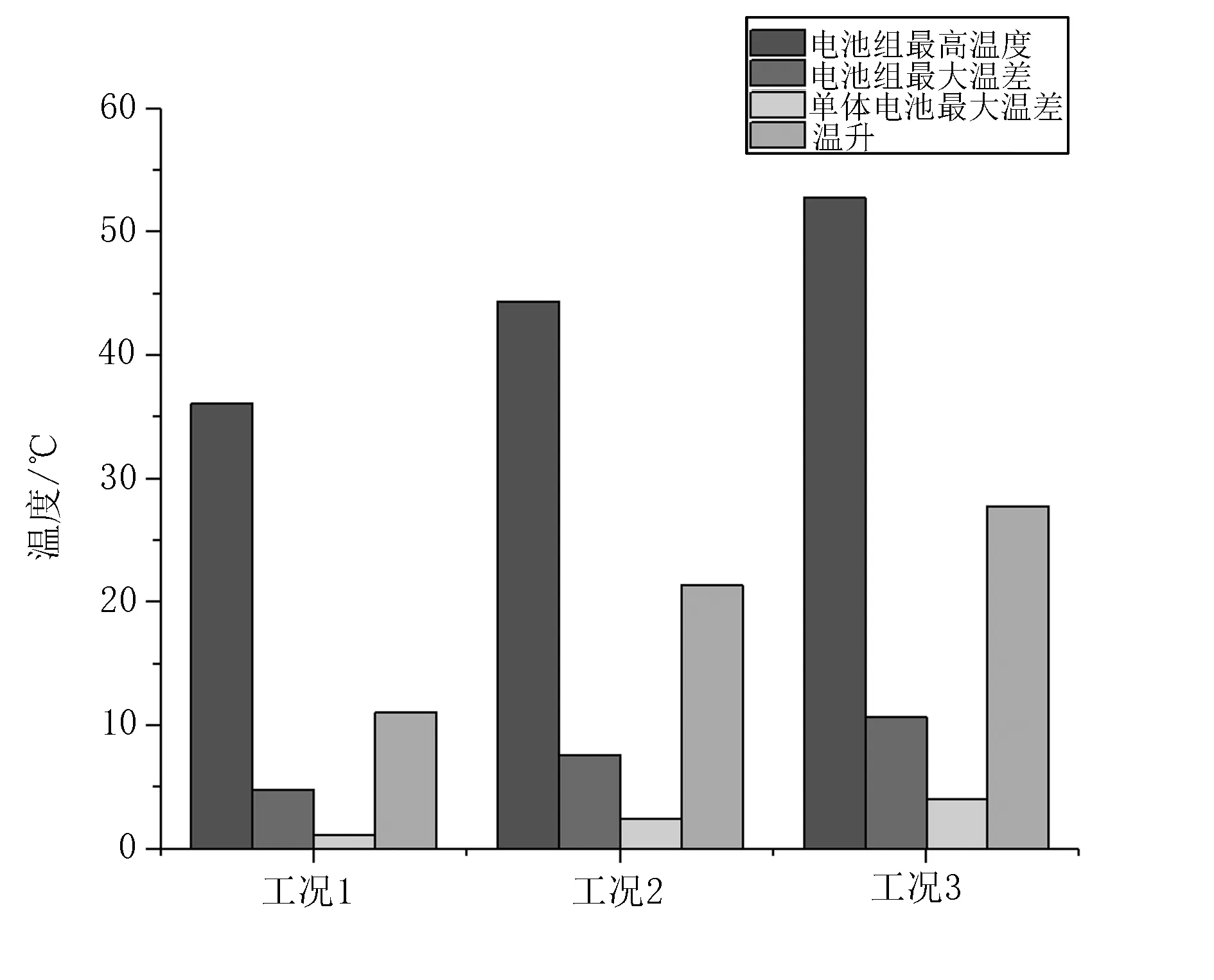

根据计算结果,1、2、3C放电倍率下放电结束时电池组温度云图如图6所示,电池组热特性数据整理如图7所示。

图6 放电结束时不同放电倍率下电池组温度云图

由图7可知:电池组在1、2、3C放电倍率工况下,最高温度分别为36.058、44.38、52.798℃,最大温升分别为11.058、21.38、27.798℃,最大温差分别为4.782、7.608、10.709℃,单体电池最大温差分别为1.093、2.415、4.018℃。2C、3C放电倍率下,电池最高温度及最大温差均超过锂电池适宜工作温度上限40℃及温差上限5℃[15];单体电池温差均小于5℃,电池温度均匀性较好。电池组最高温度、最大温差、温升及单体电池最大温差都随放电倍率增大而显著增大,放电倍率对电动微耕机电池组的热特性影响较大。

图7 放电倍率变化工况下电池组关键温度参数

2.2 电池间隙对电池组热特性影响分析

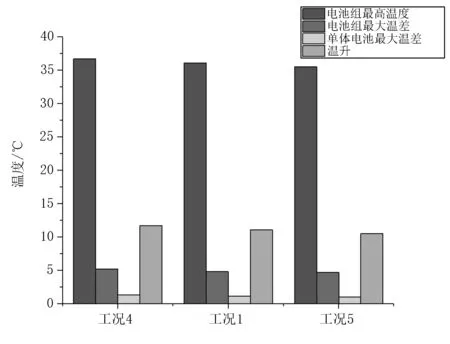

在工况1、4、5下,设置仿真时间为3 600s。由计算结果可得3、5、7mm电池间隙工况下电池组热特性数据,整理如图8所示。

图8 电池间隙变化工况下电池组关键温度参数

由图8可知,电池组在3、5、7mm电池间隙工况下,电池组最高温度分别为36.693、36.058、35.491℃,最大温升分别为11.693、11.058、10.491℃,最大温差分别为5.163、4.782、4.663℃,单体电池最大温差分别为1.286、1.093、1.009℃。不同电池间隙工况下,电池最高温度都在40℃内;3mm电池间隙条件下,电池组最大温差超过5℃,温度一致性较差;5、7mm电池间隙条件下,电池组最大温差小于5℃,但已经十分接近;单体电池最大温差都远小于5℃,电池温度均匀性较好。电池组最高温度、最大温差、温升及单体电池最大温差都随电池间隙增大而减小,但下降幅度很小。在实际情况下,受电池安装位置和空间限制,电池间隙调整范围较小。因此,在本文研究设置值范围内,电池间隙对电动微耕机电池组的热特性影响相对较小。

2.3 环境温度对电池组热特性影响分析

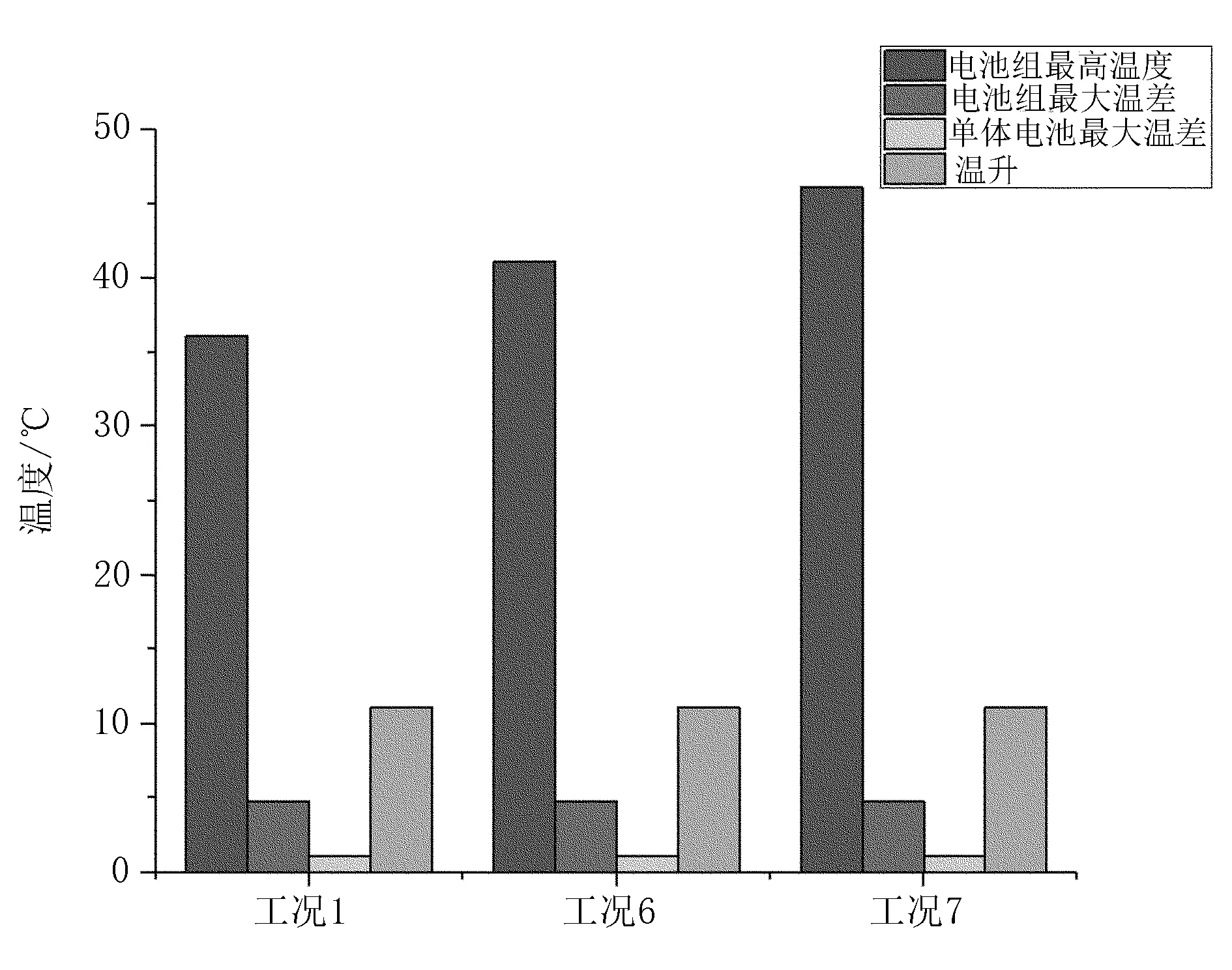

在工况1、6、7下,设置仿真时间设置为3 600s。由计算结果可得25、30、35℃环境温度工况下电池组热特性数据,整理如图9所示。

图9 环境温度变化工况下电池组关键温度参数

由图9可知:电动微耕机电池组在25、30、35℃环境温度工况下,电池组最高温度分别为36.058、41.058、46.058℃;最大温升相等,为11.058℃;电池组最大温差相等,为4.782℃;单体电池最大温差相等,为1.093℃。25℃环境温度工况下,电池最高温度小于40℃;30、35℃环境温度工况下,电池最高温度均超过40℃;电池组最大温差均小于5℃,但已经十分接近;单体电池最大温均远小于5℃,电池温度均匀性较好。电池组最大温差、单体电池最大温差、电池组温升都不随环境温度发生变化,但电池组最高温度随环境温度增大而显著增大,且变化幅度一致;环境温度对电动微耕机电池组的热特性影响较大。

3 实际工作条件下电池组温度仿真

为分析实际工况下电池组的热特性,对电动微耕机田间耕作放电电流进行测试。测试设备有:电动微耕机;APN1211E-U功率分析仪,电压量程为300V,电流量程为40A;SC900土壤坚实度仪,深度量程为450mm,压力量程为7 000kPa。试验田为重庆沙坪坝区的一块普通农田,实测其土壤含水率为21%,土壤0~150mm平均坚实度为0.453MPa。测试现场如图10所示。

图10 测试现场

在电动微耕机稳定作业时,测得该工况下放电电流如图11所示。由图11可知:电池放电电流变化剧烈且无规律,电流大小整体分布在4.1~4.9A之间,平均放电倍率约为2C。

图11 耕作状态下单体电池放电电流变化

将此电流数据及温度条件35℃(308.15K)代入式(4)求得电池单位体积生热速率,拟合可得变热源生热速率公式(5),拟合曲线如图12所示。

Q=49210sin(0.02622t+0.476)+12510sin(0.6454t+

1.974)+6727sin(0.1764t+0.829)+

5673sin(0.1874t+3.694)+783.3sin(0.6398t-

0.8938)+95650sin(0.4901t-1.241)+95070sin

(0.4895t-4.367)+683sin(0.878t+0.623)

(5)

其中,t为时间。

设置换热系数为5W/m2,环境温度为35℃,仿真时间为1 700s,计算求解得电池组温度云图如图13所示。

图13 放电结束时电池组温度云图Fig.13 Temperature cloud of battery pack at the end of discharge

由图13可知:在35℃环境下,电动微耕机以实际耕作电流值放电结束时,锂电池组最高温度为55.223℃,最大温差为7.957℃,远超锂电池适宜工作温度上限40℃及温差上限5℃。因此,必须对电池组做出调整。

4 结论

1)建立了电动微耕机电池箱的仿真模型,并验证了该模型的合理性。基于此模型,仿真分析了不同放电倍率、电池间隙及环境温度下电池组的热特性。仿真结果表明:放电倍率及环境温度对电动微耕机电池组的热特性影响较大,电池间隙对电动微耕机电池组的热特性影响相对较小。

2)进行了田间试验,测得实际耕作工况下的放电电流,并以此电流值仿真分析电池组的热特性。结果表明:在环境温度35℃时,放电结束后电池组最高温度为54.615℃,最大温差为9.741℃。由于本文未考虑电动微耕机作业时的运动对电池组散热的影响,仿真结果可能稍高于实际温度。由于仿真结果远超出锂电池适宜工作的温度上限及温差上限,因此仿真结果仍具有参考意义。