玉米梳脱摘穗果穗受力分析与高速摄影试验

张智龙,刘 威,侯加林,崔 涛,耿爱军,张 姬

(1.山东农业大学 机械与电子工程学院,山东 泰安 271018;2.中国农业大学 工学院,北京 100083)

0 引言

玉米是我国三大粮食作物之一,推进玉米生产机械化对于保障粮食安全、促进农民增收具有重大意义[1]。收获作为玉米生产过程中的最后一个环节,在玉米生产过程中占有重要地位。玉米收获处于“三秋”时节,劳动强度大,需要占用大量劳力,发展玉米收获机械化是农业生产的必然[2]。

由于我国玉米种植区域大,种植模式多种多样,种植行距不统一,行距范围为300~800mm[3-4]。种植模式和种植行距的不统一,造成了不对行收获的问题,增加了玉米收获的难度[5]。

我国现有玉米收获机辊式割台和板式割台行距固定,收获玉米时需要对行收获。由于种植模式和种植行距的不统一,玉米收获机可能将植株推倒,造成损失[6]。

与现有摘穗机构挤拉茎秆实现摘穗的原理不同,梳脱式摘穗机构模拟人手摘穗,梳齿之间的间隙小于果穗大端的直径,大于茎秆的直径。工作时,依靠梳齿杆对植株进行梳刷,当触碰到果穗大端时,将果穗摘下[7]。

为了研究梳脱摘穗机构对果穗的冲击作用,明确梳脱摘穗机构对果穗作用的力学特征和运动情况,分别开展了力学分析和高速摄影试验研究,旨在为梳脱摘穗机构的改进设计提供参考。

1 整体结构与工作原理

1.1 整体结构

梳脱式玉米摘穗机主要由梳齿杆、梳齿杆安装座、梳脱滚筒、胶套、滚筒轴等部件组成,如图1所示。梳齿杆通过螺栓插装在梳齿杆安装座里,梳齿杆安装座通过螺栓与梳脱滚筒连接。梳齿杆外侧包有胶套,以减小梳齿杆对果穗的碰撞损伤。

1.2 工作原理

在传动轴上安装有若干梳脱摘穗机构单体,通过调节梳脱摘穗机构单体之间的距离,来提高收获玉米的行距适应性。工作时,梳脱摘穗机构在机器的带动下前进,依靠机器提供的动力,与机器前进方向滚动逆向旋转;相邻两梳齿杆的间隙大于茎秆直径,小于果穗大端直径,果穗在旋转的梳齿杆触碰下被摘落,并向后输送。玉米梳脱摘穗机构可按照种植行距调节单体距离,具有较高的行距适应性,且摘穗过程对茎秆挤压程度较小,减少了摘穗时的功率消耗。

2 梳脱摘穗过程分析

2.1 梳脱摘穗过程力学分析

梳脱摘穗过程为梳齿杆对果穗的碰撞过程,果穗在梳齿杆冲击、牵拉等作用下被摘落,受力如图2所示。所受冲击力F的分力F1沿果柄方向将果柄拉伸,F2使果柄弯折。

根据冲量定理,存在以下关系式,即

F·t=mv1-mv0

(1)

式中t—梳齿杆对果穗冲击作用时间(s);

m—果穗质量(kg);

v1—摘穗后果穗运动速度(m/s);

v0—摘穗前果穗运动速度,摘穗前果穗的初速度为0 m/s。

由于梳齿杆对果穗的作用时间短暂,不能精确测量摘穗过程的作用时间和摘穗后果穗的运动速度,因此难以获得梳脱摘穗机构运动状态对果穗碰撞冲击的影响情况。

为此,利用能量平衡理论对摘穗过程进行分析[8],可得

(2)

式中P摘—摘穗作业时梳脱摘穗机构功耗(kW);

P空—空转时梳脱摘穗机构功耗(kW);

F连—果穗连接力(N);

s、s1、s2—果穗运动位移、初始位移、摘落后运动位移(mm);

k1—梳齿杆与果穗间摩擦系数;

x、x0、x1—梳齿杆位置、梳齿杆与果穗接触初始位置、梳齿杆与果穗接触结束位置(mm);

h—果穗上升的位移(mm);

k2—梳齿杆瞬间弹性系数;

x—梳齿杆接触位置变形量(mm);

Ef—摘穗过程果穗获得的弹性势能(J)。

由式(2)可知:摘穗过程中,梳脱摘穗机构所做的功主要转换成果穗的动能、克服果穗连接力所做的功、梳齿杆与果穗的内能、果穗的重力势能、梳齿杆的弹性势能及果穗的弹性势能。梳齿杆与果穗的内能取决于摩擦阻力所产生的能量,与接触面积、植株含水率、梳齿杆材料及形状等因素有关,应尽可能减少;果穗在碰撞过程中的位移很小,果穗的重力势能可忽略不计;由于梳齿杆的刚度系数较大,忽略由碰撞所产生的梳齿杆的弹性势能。因此,梳脱摘穗过程所产生的能量转换主要用于碰撞后的果穗动能、克服果穗连接力所做的功及果穗的弹性势能。

为了将果穗摘落,并降低果穗损伤,需满足如下关系,即

(3)

式中E破碎—籽粒破碎所需的能量(J)。

由式(3)可知:冲击力F应大于果穗的连接力,但冲击力F较大,Ef也会增大。其中,Ef为果穗在碰撞过程中所获得的弹性势能。由断裂力学可知,Ef可看作果穗籽粒损伤形成新表面的自由能(忽略碰撞过程散失的其他能量),计算公式为[9]

(4)

式中K—比例系数;

m0—籽粒质量(g);

vr0—籽粒与梳齿杆运动的相对速度(m/s);

e—籽粒与梳齿杆的恢复系数;

α—梳齿杆碰撞籽粒时相对速度与公法线的夹角(°)。

根据断裂力学中Griffith能量平衡原理[10],籽粒损伤程度可由Ef表征。由式(4)可知:果穗的弹性势能Ef同籽粒与梳齿杆运动的相对速度有关。为此,对梳齿杆沿碰撞方向的运动速度进行分析。

2.2 梳脱摘穗过程速度分析

依据经典碰撞理论[11-12],对摘穗系统做如下假设:碰撞时间无限小,碰撞过程中所有物体的位置和方位不变,碰撞是点接触,碰撞过程中物体的形状和惯量不变。

为了研究摘穗时梳齿杆对果穗的接触碰撞特征,对梳齿杆与果穗接触点处的速度进行分析。为便于分析,忽略梳齿杆截面及茎秆直径对摘穗效果的影响,将梳齿杆和茎秆简化为曲线和直线。梳齿杆与果穗作用时的速度分析如图3所示。

注:r为梳脱滚筒和梳齿杆安装座构成的外圆半径(mm);ra为梳齿杆圆弧段半径(mm);α为O1B与O1A的夹角(°);rb为梳脱滚筒圆心到摘穗接触点A的距离(mm);α1为O1O与O1B的夹角(°)

图3中,O为梳脱滚筒圆心;O1为梳齿杆圆弧圆心;A为摘穗时梳齿杆与果穗碰撞的接触点;B为梳齿杆与梳脱滚筒的交点,C点为过梳齿杆圆弧圆心O1点作与碰撞接触点的水平延长线垂线的交点。

设初始时梳齿杆处于水平位置,经过时间t1到达图3所示位置与果穗接触。在接触的瞬间,梳齿杆在A点的速度是前进速度v与转动线速度rbω的合成。将前进速度v和转动线速度rbω向梳齿杆A点处圆弧的法线方向进行分解,可得梳齿杆与果穗接触前的速度vn,即

vn=rbωcosβ-vcosγ

(5)

式中ω—梳脱滚筒转动角速度(rad/s);

β—滚筒转动速度与接触点法线方向的夹角(°);

γ—前进速度与接触点法线方向的夹角(°)。

令vn1、vn2分别表示转动速度和前进速度沿接触点A的法向速度,即

(6)

为求得vn,分别对式(6)中的β、γ等参数进行计算。

由于转动速度方向与OA垂直,则

(7)

将式(7)代入式(6),可得

vn1=rbωsin(∠O1AO)

(8)

由正弦定理,可得

(9)

整理得

(10)

将式(10)代入式(8),可得

(11)

由图3可知

γ=∠O1AC

(12)

在△O1AC中,有

(13)

其中,∠CO1A由α和ωt1构成。将式(12)和式(13)代入式(6),可得

vn2=vsin(α+ωt1)

(14)

将式(11)和式(14)分别代入式(5),可得

(15)

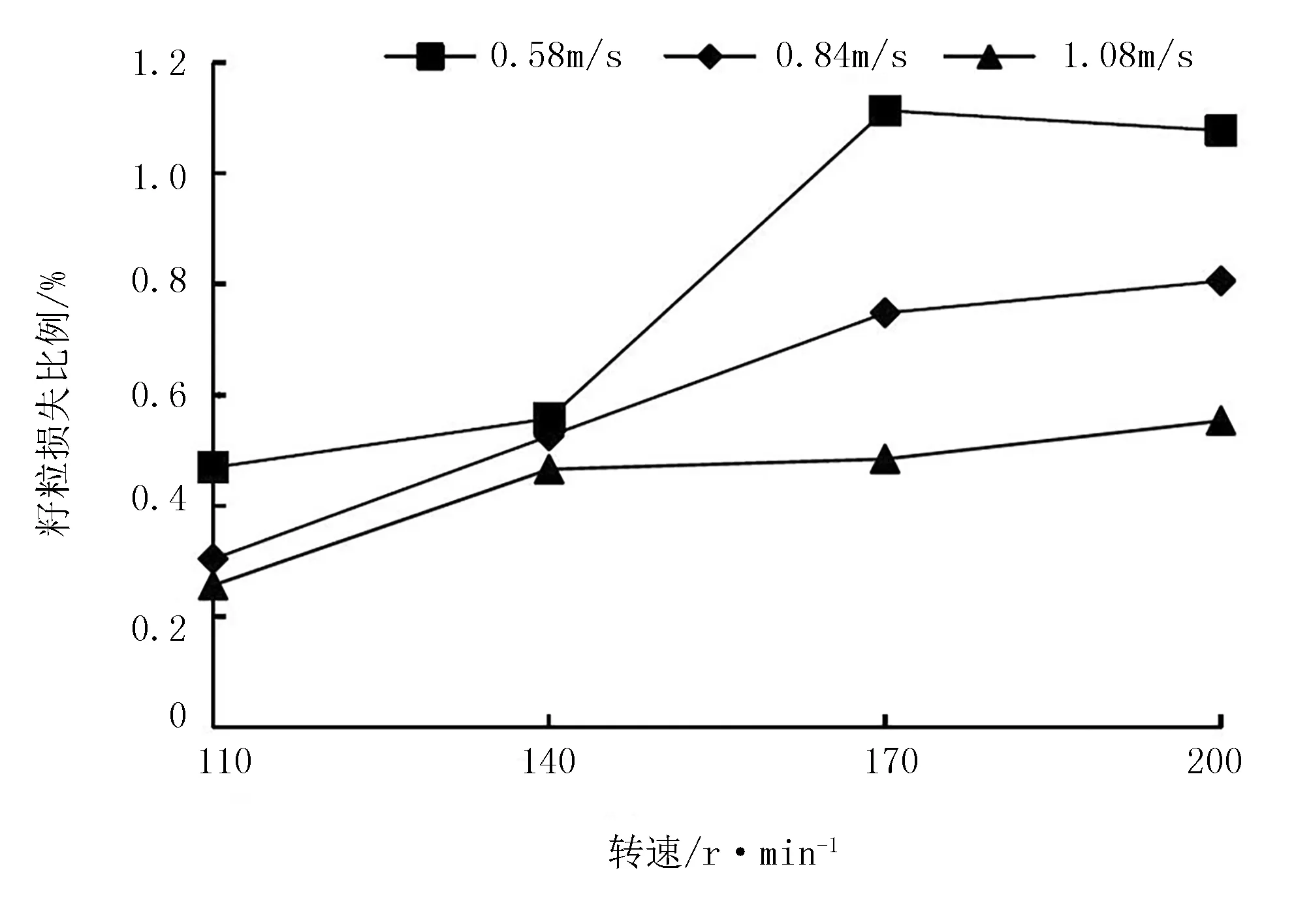

由式(15)可知,接触点处沿法线方向的速度vn与滚筒转动角速度ω、前进速度v、梳齿杆圆弧半径ra、梳脱滚筒半径r、O1B与O1A的夹角α、O1O与O1B的夹角α1及转动时间t1等因素有关。接触点处沿法线方向的速度vn与角速度ω成正比,与前进速度v成反比。前期田间试验结果如图4所示,籽粒损伤比例随前进速度与转速的变化呈现了这一变化。

在完成梳脱摘穗机构的设计后,其结构参数与运动参数确定,滚筒转动角速度ω、前进速度v、梳齿杆圆弧半径ra、梳脱滚筒半径r、O1O与O1B的夹角α0为定值。因此,碰撞接触点处的法向速度vn与夹角α有关,现就夹角α对碰撞接触点处的法向速度vn的影响进一步分析。

取滚筒转速n为170r/min,则ω=17.8rad/s;取v=1.08m/s、ra=240mm、r=260mm、α1=0.825 4rad。当ra=240mm时,αmax=0.8552rad(以直线O1B为测量基准,接触点在梳齿杆尖端时取最大值),则α的取值范围为(0,0.8552rad)。

设接触点A始终处于第1象限内,则

(16)

所以,t1的取值范围为(0,0.088s)。

将上述数据代入式(15),作vn与α、t1的关系曲线,如图5所示。

图4不同转速和前进速度对果穗损伤的影响

图5 vn与α、t1关系曲线

由图5可知:在梳脱滚筒转动的同一时刻,当接触点处于第Ⅰ象限内的不同位置时,碰撞点法向速度vn随角α的增大先增大后减小的趋势,α角较大时,vn较大;在角α的一定范围内,法向速度vn随角α的增大而增大,此时果穗越靠近梳齿杆尖端的位置受到梳齿杆相对速度越大,即果穗受梳齿杆的碰撞冲击作用越大;此后,由于vn2较vn1增长较快,随着角α的增大,法向速度vn随角α呈现缓慢下降的趋势。为了进一步研究果穗在摘穗机构作用下的摘穗特征,运用高速摄影手段对梳脱摘穗过程进行分析。

3 高速摄影试验

3.1 试验材料与设备

采用山东岱农农业科技有限公司农场种植的岱单6641作为试验植株,材料采集时间为2017年10月。试样从玉米植株根上第1节整体切断,要求茎秆通直、果穗无下垂,试验样品的籽粒含水率为28.66%。

试验在自制的试验台架上进行,如图6所示。梳脱滚筒由7.5kW功率的变频调速电机YVF132M-4带动,利用自制的夹具完成植株的固定,夹具通过螺栓连接在运输小车上。为了便于拍摄梳脱摘穗元件对果穗的作用过程,在护罩的侧板上开有拍摄窗口。

3.2 试验方法

植株由夹具固定在输送小车上,沿轨道喂入到梳脱摘穗机构。梳脱摘穗机构的工作参数按照前期试验中摘穗效果较好的参数匹配,梳脱滚筒转速选择140~200r/min,前进速度为1.02m/s,梳脱滚筒轴位于果穗大端下方100mm。果穗摘落过程主要位于梳脱摘穗机构前部,因此重点拍摄摘穗机构前部梳齿杆与果穗的碰撞接触情况。

3.3 结果与分析

果穗的摘落情况与果穗和梳齿杆的接触位置、梳脱滚筒转动速度及植株的力学特性等因素有关。对摘穗过程图像进行分析,果穗的摘落形式可分为冲击摘穗、梳刷摘穗及折断摘穗3种。冲击摘穗是指依靠旋转梳齿杆的冲击作用破坏果穗与果柄的连接力,果穗脱离的位置位于果柄与果穗的连接处;梳刷摘穗是指梳齿杆与果穗碰撞接触后梳齿杆挟持果穗运动,果穗在梳齿杆拉引力的作用下摘落,果穗与茎秆的分离的位置为果柄与果穗的连接处;折断摘穗是指梳脱摘穗机构将果柄从茎秆上“掰断”,果穗与茎秆分离位置处于果柄与茎秆的连接位置。

3.3.1 冲击摘穗

梳齿杆与果穗的作用过程可以分为碰撞和分离阶段,如图7所示。

碰撞阶段如图7(a)所示,梳齿杆运动到果穗大端的下方。由前述分析可知:梳齿杆运动的相对速度与梳齿杆同果穗的接触位置(即α角)、转动角速度ω有关,因此靠近梳齿杆尖端的位置及较大的运动速度都会使摘穗前梳齿杆沿碰撞方向的相对速度较大。运动速度较高的梳齿杆与果穗大端发生碰撞,忽略碰撞过程重力、摩擦力等作用的影响,果穗主要受到冲击力F。当冲击力沿果柄方向的分力F1大于果柄与果穗间连接力F连时,果穗被摘落,果穗与植株分离位置主要集中在果柄与果穗的连接位。

在分离阶段,果穗与梳齿杆分离的瞬间,果穗运动方向为接触点的法线方向,如图7(b)所示。此时,由于碰撞的作用,果穗具有接触点法线方向的速度ven及切线方向的速度vet,如图7(c)所示。法线方向的速度ven会使分离后的果穗继续沿接触点法线方向运动,接触点处的果穗所具有的切线方向的速度vet会使果穗具有绕重心的角速度ωe,使果穗产生翻转。因此,分离后果穗的运动为沿接触点法线方向的直线运动和绕重心旋转运动的合成,如图7(d)所示。

3.3.2 梳刷摘穗

与冲击摘穗方式不同,梳刷摘穗方式主要依靠拉引力将果穗摘下,果柄断裂的位置位于果穗与果柄的连接处。梳刷摘穗过程可分为碰撞、拉引、分离3个阶段,如图8所示。

注:FL为梳齿杆对果穗的拉引力(N);FLt为沿果柄方向拉引力分力(N);FLn为果柄法向拉引力分力(N)

在碰撞阶段,梳脱摘穗机构一边前进,一边旋转,在图8(a)所示位置与果穗发生碰撞。在相同转速与前进速度下,梳齿杆同果穗的接触点处于梳齿杆尖部靠下的位置,果穗所受冲力小于冲击摘穗下所受冲力。果穗受力情况如图2所示。由于果穗与植株连接力F连较大,碰撞过程中产生的冲力F沿果柄方向的分力F1小于F连,碰撞阶段果穗未被摘落。

在拉引阶段,梳齿杆对果穗的作用力转变为拉引力FL,梳齿杆牵拉植株进行运动,如图8(b)、图8(c)所示。将植株视为悬臂梁模型,在果穗摘落前,果穗大端近似于处于同一高度;随着摘穗机构运动,果穗与梳齿杆间的作用点不断向梳齿杆内侧(即梳脱滚筒圆心方向)滑动,梳齿杆对果穗的拉引作用不断增强,拉引力FL增大,沿果柄方向的拉引力FLn增大,当拉引力FLn大于F连时,果穗被摘落,果穗摘落的主要作用力为拉引力。

在分离阶段,与冲击摘穗不同,梳齿杆将果穗摘落后,分离后的果穗运动速度较低,在梳齿杆的挟持下,果穗被向后进行输送,如图8(d)所示。

3.3.3 折断摘穗

由于果穗与梳齿杆接触位置、植株生物特性等差异,在同一作业条件下(相同的梳脱滚筒角速度ω及相同的前进速度v),梳脱摘穗机构的摘穗过程存在折断摘穗的现象。折断摘穗过程可分为碰撞、拉引、掰穗3个阶段,如图9所示。

碰撞阶段如图9(a)所示。果穗与梳齿杆的接触点位于梳齿杆中部,α角相对较大,此时碰撞冲力F沿果柄方向的分力F1小于F连,碰撞阶段果穗未能摘落。

在初始拉引阶段,果穗受到梳齿杆的拉引力FL,由于FL小于碰撞产生的冲力F,并小于F连,果穗未能摘落。果穗被梳齿杆挟持,并拉引植株共同运动。果穗所受拉引力FL在果柄方向的分力FLn可分解为对茎秆产生与前进方向相反的拉引力FLn1和将茎秆向上的拉引力FLn2。茎秆以与地面接触点D1点为固定端,拉引力FLn1使茎秆产生弯曲,如图9(b)、9(d)所示。随着摘穗作业的进行,经过时间△t1,摘穗机构运动到梳齿杆安装座与茎秆接触的位置。此时,茎秆的进一步弯曲受到限制,茎秆可以分为两段,上段为茎秆自由端到D2段,下段为D1D2段。下段茎秆在摘穗机构推动下向前运动,上段茎秆的运动受到梳齿杆和护罩的共同作用向后拉引,如图9(e)所示。

在掰穗阶段,上段茎秆在梳齿杆的拉引及护罩的限制下,逐步运动到极限位置,茎秆的弯曲程度达到最大。此后,随着梳齿杆的旋转,茎秆不再进一步弯曲,梳齿杆牵拉果穗,开始相对于茎秆运动。此时,果穗大端与梳齿杆的接触点逐步向梳齿杆内侧移动,果穗以果柄与茎秆的连接点为轴进行旋转,果穗大端顶点的运动轨迹近似于一条圆弧,如图9(e)所示。在这一过程中,果穗受梳齿杆的拉引力FL在沿果柄方向的分力FLn小于F连n,在垂直果柄方向的分力FLt小于F连t。由于F连n>F连t,果穗在果柄法线方向施加作用力摘穗更为容易,当果穗受到在果柄法向方向的分力FLt大于F连t时,果穗即被摘落,摘穗过程近似于人手掰穗过程。

4 结论

1)对梳脱摘穗机构摘穗过程进行力学分析,明确了梳脱摘穗过程能量转换的主要形式,得到梳齿杆与果穗运动的相对速度是造成籽粒损伤的原因。通过对梳脱摘穗机构进行运动分析,得到梳齿杆与果穗碰撞接触前的法向运动速度的数学表达式。

2)借助高速摄影试验得到了果穗在梳脱摘穗机构作用下的3种摘落形式,即冲击摘穗、梳刷摘穗、折断摘穗。分析表明,梳脱摘穗机构摘穗时的作用形式和果穗与梳齿杆接触位置、植株力学特性等因素有关。

3)果穗在摘穗过程中首先受到冲击力作用。若冲击力未能将果穗摘落,梳脱摘穗机构对果穗的作用力转变为拉引力;若果穗仍未被摘落,果穗会在梳齿杆拉引作用运动到极限位置,通过将果柄弯折,将果穗摘落。