玉米苗带清茬施肥播种联合作业机研制

彭强吉,位国建,荐世春,张宁宁

(山东省农业机械科学研究院,济南 250100)

0 引言

作物秸秆含有大量有机质和植物生长所必需的氮、磷、钾及其它微量元素[1-2],秸秆还田能够将前茬作物秸秆粉碎铺撒在地表上,防止地表裸露,提高土壤抗水蚀和风蚀的能力[3-6]。连续的秸秆还田可以改变土壤物理结构、增加土壤有机质等,从而改善土壤水分运动特性、提高土壤肥力,是保护性耕作的重要组成部分,也是保护农田生态环境,并获得生态效益、经济效益及社会效益协调发展的可持续农业技术[7-9]。但是,秸秆还田后秸秆量的增加常拥堵玉米播种机或其他播种机械,碎秆与土壤的混杂减弱了镇压效果,堵塞排种的同时造成播深不一致、出苗不整齐、缺苗断垄,严重影响了玉米播种质量,对玉米单产带来影响[10-11]。这严重影响了秸秆还田技术的推广,农民在小麦收获后焚烧麦茬和秸秆现象时有发生。

针对上述情况,本文研制了一种苗带清茬施肥播种联合作业机,能够在小麦收获后较高的麦茬和秸秆覆盖的田间清理出一条带状播种区,同时在苗带上进行免耕施肥及播种作业。该机有效地解决了秸秆还田后的弊端,除播种施肥外不再进行翻耕,为播种营造良好的苗床,达到保护性耕作的目的,实现了秸秆还田与保护性耕作双重效益。

1 结构、工作原理及技术参数

1.1 结构

苗带清茬施肥播种联合作业机主要由机架、清茬系统、三点悬挂、肥箱、排肥器、种箱、仿行弹簧、种肥动力系统、镇压轮、覆土器、排种管、排种器、排种开沟器、排肥管及排肥开沟器等组成。主视图如图1所示,俯视图如图2所示。

1.2 工作原理

整机以机架为基准,清茬系统位于机架上部前端位置,完成苗带清茬作业;三点悬挂位于机架前端上部,完成与拖拉机等动力设备挂接;肥箱位于机架上部后端位置,主要用来储存肥料;排肥器位于肥箱底部,通过排肥管与安装在机架中间下部的排肥开沟器连接完成排肥作业;种箱位于机架后端,通过螺栓固定在排种器上部,用于种子存储,其下端通过排种管连接排种器,作业过程中种子落入排种开沟器开出的种沟内,在覆土器的作用下完成播种作业;镇压轮位于机架后部,在仿行弹簧的作业下完成对播种后地表适度镇压,同时将动力传递给种肥动力系统。

作业过程中,整机通过三点悬挂与拖拉机挂接,拖拉机动力输出轴通过万向节将动力传递到清茬系统,清茬系统完成苗带清茬作业。镇压轮通过与地面接触产生动力,通过链轮将动力传递到排种器和排肥器,在苗带上面完成施肥播种联合作业,再通过覆土器、镇压装置完成镇压作业。

图2 整机结构俯视图

1.3 主要技术参数

结构形式:全悬挂

工作宽幅/mm:2 200

工作行数/行:4

工作行距/mm:600

苗带清茬宽度/mm:270

作业速度/km·h-1:5~7

配套动力/kW:≥60

工作效率/hm2·h-1:1.5~2

2 关键部件设计

2.1 机架结构

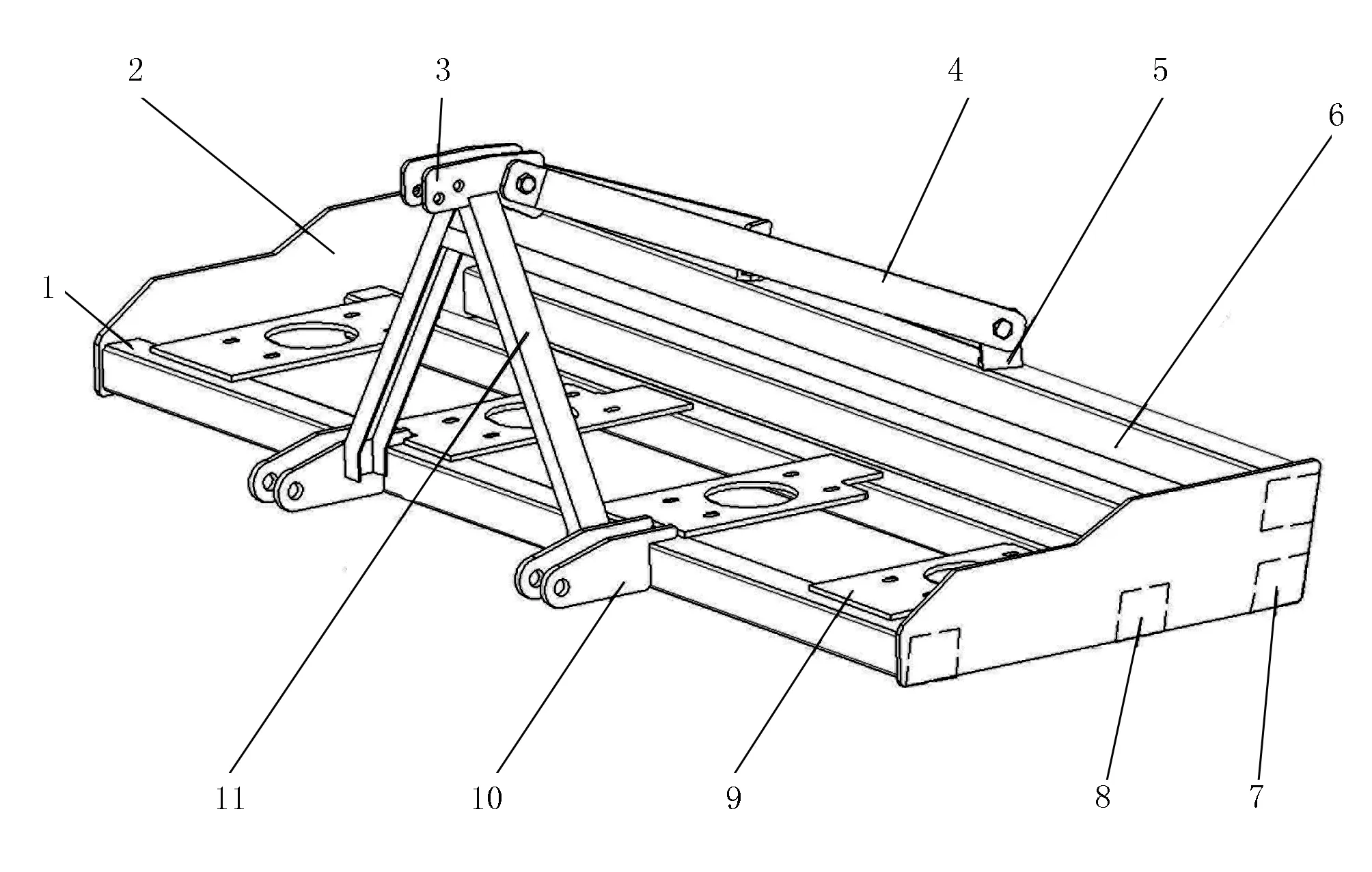

机架主要由前端横梁、连接护板、上悬挂板、后部拉板、后固定板、挂接上横梁、挂接下横梁、中间横梁、清茬装置安装板、下悬挂板及悬挂支撑板等组成,如图3所示。机架结构由前端横梁、挂接上横梁、挂接下横梁及中间横梁成间隔定距离与连接护板焊合在一起,构成基本框架。清查装置安装板成等距离焊合在前端横梁和中间横梁上面,两板之间的距离等同玉米播种时的行距,安装板上部开有安装清茬装置的安装孔。上悬挂板、下悬挂板及悬挂支撑板两两焊合,构成三点悬挂装置。为增加稳定性及紧固性,通过螺栓配合将上悬挂板、后部拉板及后固定板连接到一起。

1.前端横梁 2.连接护板 3.上悬挂板 4.后部拉板 5.后固定板 6.挂接上横梁 7.挂接下横梁 8.中间横梁 9.清茬装置安装板 10.下悬挂板 11.悬挂支撑板

2.2 清茬动力输入装置

清茬动力输入装置主要由安装立板、动力分配箱、加强筋及中间固定板等组成,如图4所示。安装立板焊合在中间固定板的上部前端,通过加强筋将两者牢固地焊合在一起,动力分配箱通过螺栓固定在立板上。拖拉机动力通过万向节将动力垂直输入,动力分配箱将动力转变为水平方向输出,作业时通过六方轴分配到清茬装置。

1.安装立板 2.动力分配箱 3.加强筋 4.中间固定板

2.3 清茬装置

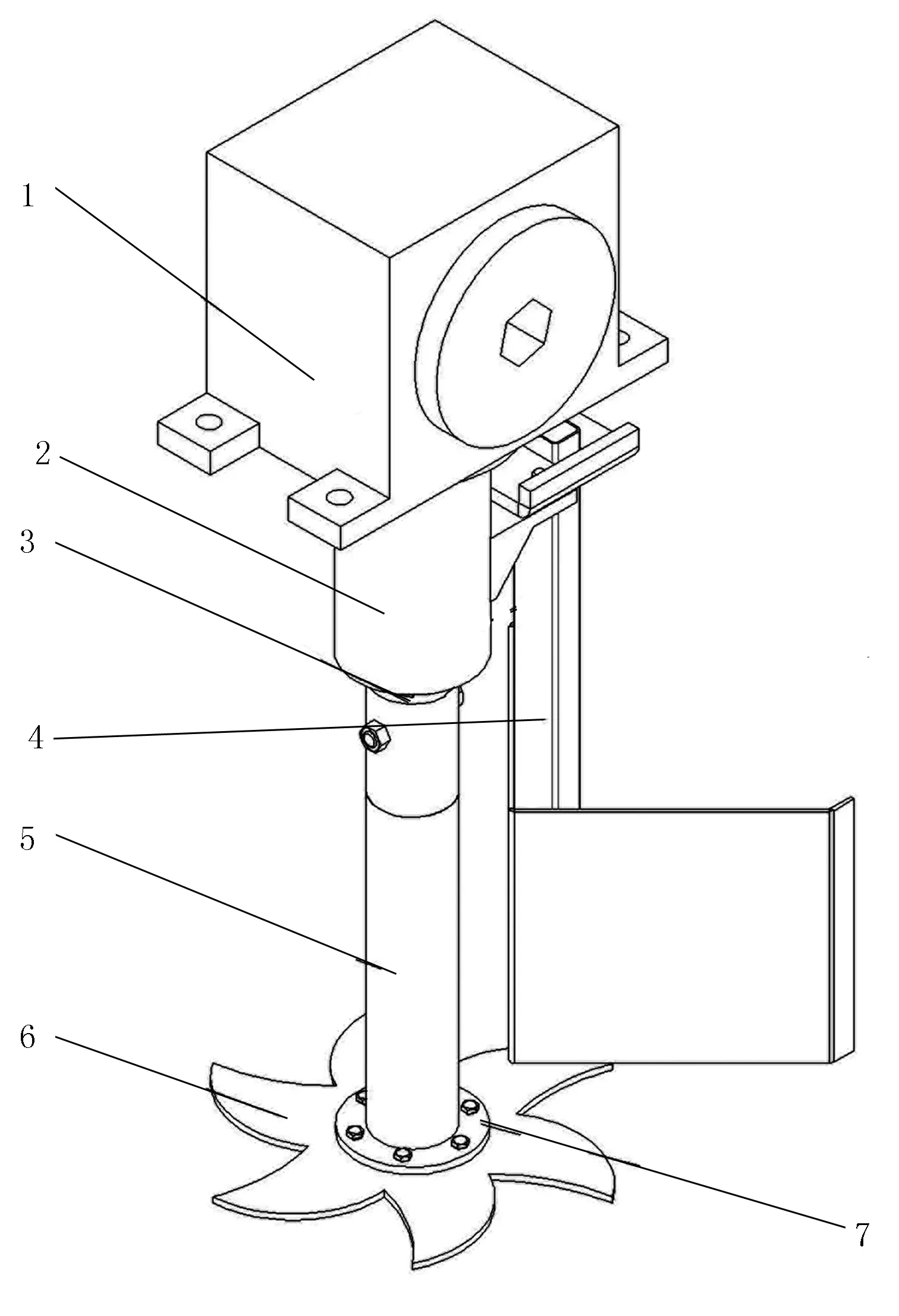

清茬装置主要由动力齿轮箱、轴滚筒、动力输出轴、清杂组件、刀盘轴、清茬刀及刀盘等组成,如图5所示。清茬装置以动力齿轮箱为基础,轴筒与齿轮箱固定在一起,轴筒侧边焊合后悬挂板;刀盘轴为内六方轴结构,与动力输出轴配合,通过螺栓固定在一起。刀盘轴下部与刀盘焊合在一起,刀盘轴上均布的螺栓孔与清茬刀螺栓孔对应,通过螺栓固定在一起。作业过程中,六方轴将动力传递到齿轮箱,输出轴将动力传递到刀盘,带动清茬刀做高速转动,完成表层小麦秸秆的清茬作业。

其中,清茬刀呈圆盘状结构,圆盘状结构沿周向设置多个弧形齿刀。清茬刀为65Mn材料钢板经激光切割而成,厚度为5mm,在顺时针方向沿弧面开刃。

1.动力齿轮箱 2.轴筒 3.动力输出轴 4.清杂组件 5.刀盘轴 6.清茬刀 7.刀盘

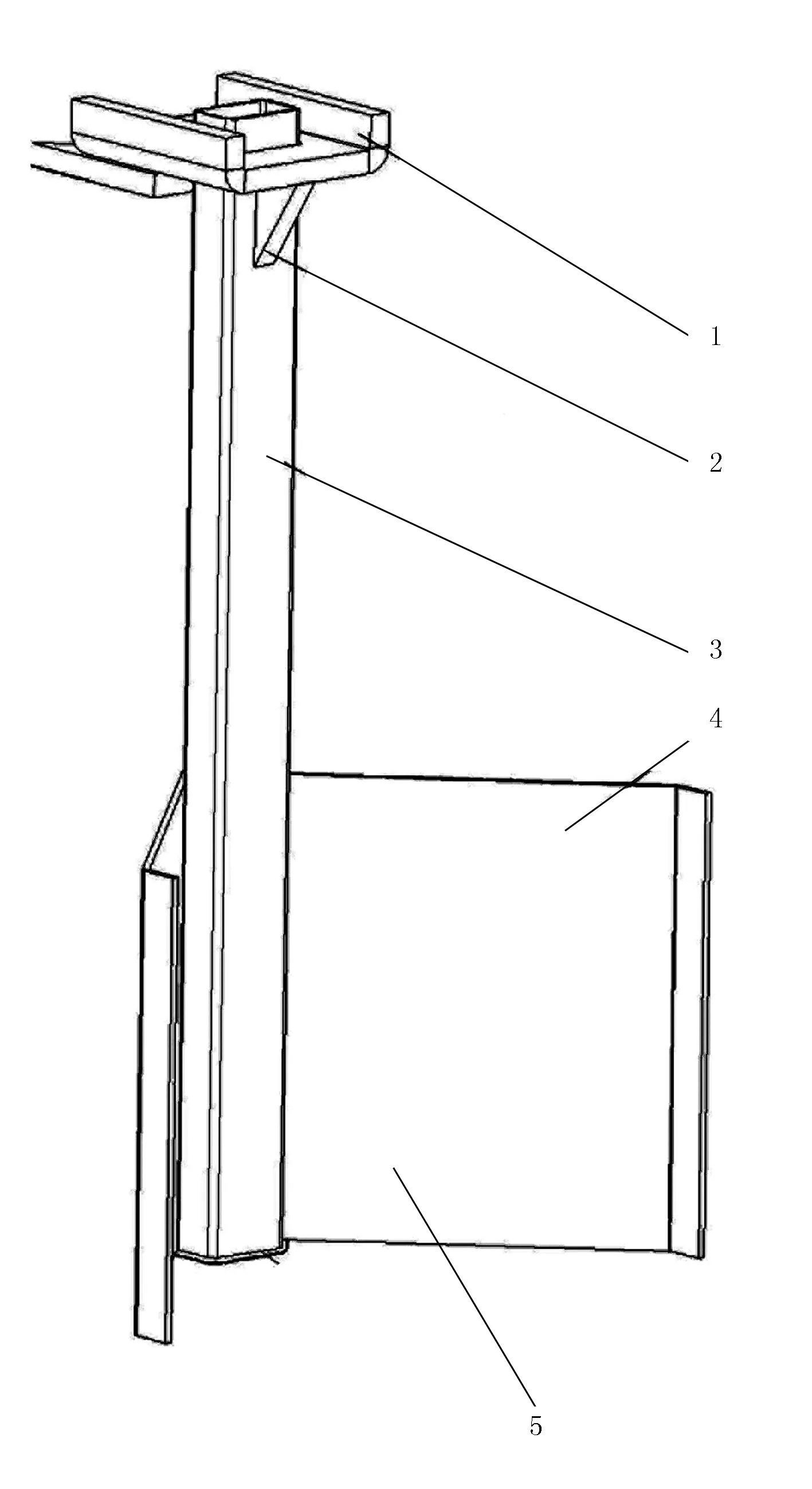

清杂组件主要由U型固定板、加强筋、矩形管支撑、清理板、托板及折板等组成,如图6所示。U型固定板为该结构基础,通过8mm厚钢板钣金折弯而成,底部一侧开有1对螺栓孔,靠近中心位置开有矩形孔;矩形管上端穿过U型固定板定位后焊合,一侧的加强筋与两者焊合,增加稳定性;同时,矩形管支撑下端焊合有托板,成V型结构的清理板下端坐落在托板上,与矩形管支撑成对称焊合。清杂组件通过U型固定板与清茬装置固定在一起,作业过程中将清茬刀清掉的秸秆推到两侧,清理出干净的苗带。

1.U型固定板 2.加强筋 3.矩形管支撑 4.清理板 5.托板 6.折板

2.4 传动方案布置

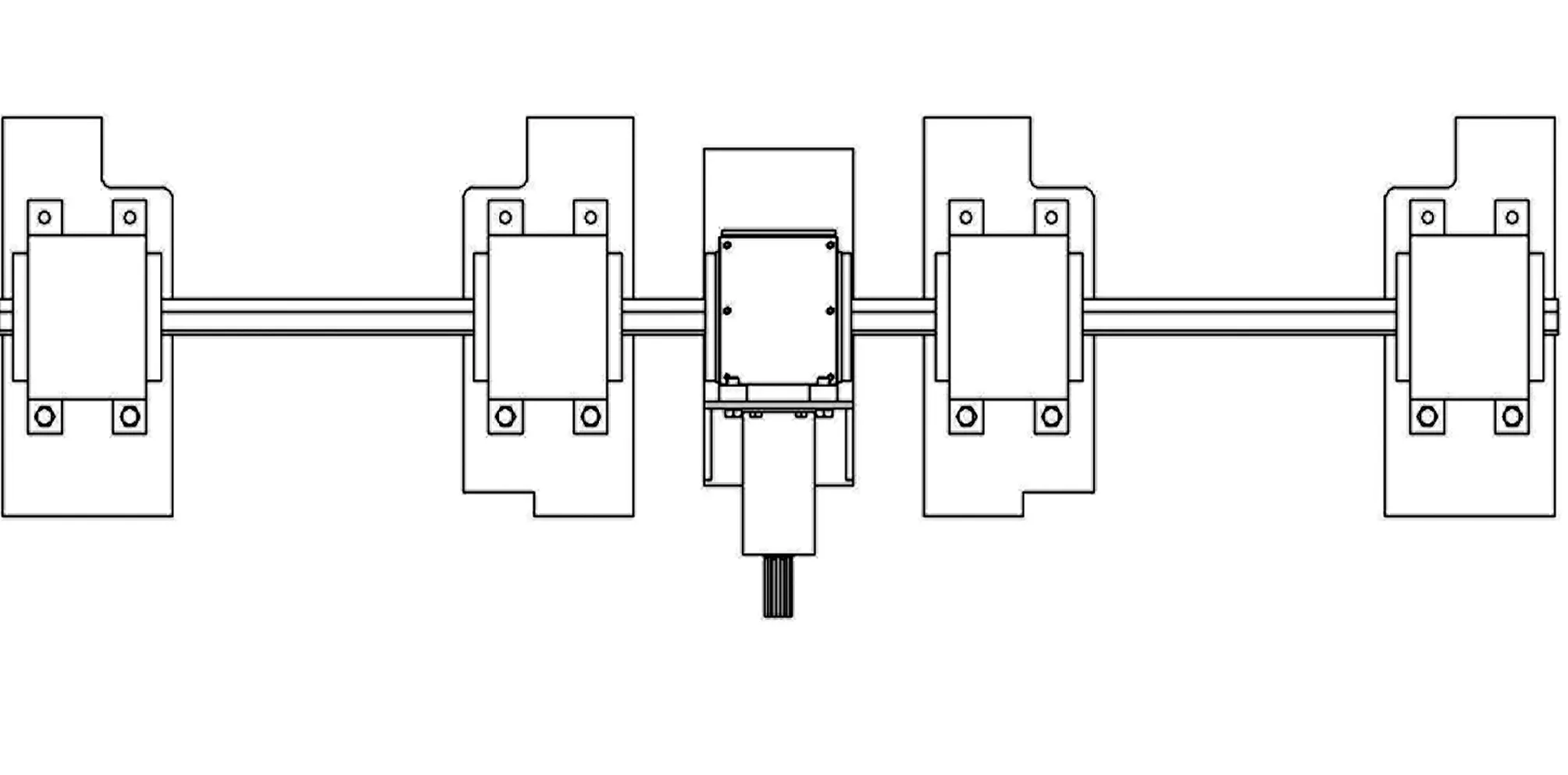

玉米苗带清茬施肥播种联合作业机动力传动由两部分组成,清茬装置动力由拖拉机驱动,动力由动力输出轴经万向节传递给减速箱,减速箱通过侧边输出轴将动力传动传递到苗带清茬刀轴。传动路线如图7所示。

图7 苗带清茬传动示意图

玉米苗带清茬施肥播种机施肥、播种作业动力由镇压轮的转动经链传动提供,传动路线如图8所示。后部镇压轮在随机器前进过程中,受到地面阻力反作用产生旋转动力带动链轮转动,同时带动串联在轴上的三联链轮转动;三联链轮中,一个链轮带动播种器链轮,完成播种作业,另一链轮带动二联链轮再带动排肥链轮,完成排肥作业。

图8 施肥播种传动示意图

3 性能试验及结果分析

3.1 试验条件

3.1.1 试验地情况

2018年6月12日,在山东省济南市章丘区山东省农业机械科学研究院试验示范基地,进行了玉米苗带清茬施肥播种田间性能试验。试验地为小麦收获机收获后的麦茬地,留茬高度平均为21cm,土壤类型为壤土,供试小区地表较为平整。

3.1.2 试验仪器

米尺(0~2 m),卷尺(0~50 m),数码相机,秒表,小铁锹。配套动力选用福田雷沃欧豹TA704拖拉机,要求拖拉机技术状态良好,驾驶员驾驶技术熟练,并了解玉米苗带清茬施肥播种联合做业机的使用与要求。联合作业机具要求结构完整,各连接件牢固,动力传递可靠安全,工作状态良好。

3.2 试验方法

试验设3个测试区,每个面积 220 m2( 2.28 m ×100 m),每个测试区长为100 m,在地头和地尾处分别留出20 m的调头预备区。在每个测试区随机选取6个取样小区,小区长度为3 m,按试验要求记录相关数据。具体试验方法及标准参照国家标准GB/T20865-2007《免耕施肥播种机》[12]规定的方法和国家农业行业标准NY/T1628-2008《玉米免耕播种机作业质量》[13]。

3.3 试验内容及评价指标

试验内容:验证样机各部分可靠性和工作情况;测定玉米播种深度、施肥深度、株距合格率,发现存在问题以便改进设计。

1)播种(施肥)合格率:试验小区内合格数占总数的比值,即

(1)

其中,HL为播种(施肥)深度合格率;HH为播种(施肥)深度合格点数;HZ为测定总点数。

2)粒距合格率:试验小区内合格粒距个数(合格粒距是指与设计的理论粒距比较)与测定的总粒距数的比值,即

(2)

其中,J1为合格粒距数(个);J0为测定粒距总数(个)。

4 试验结果及分析

整机在试验过程中未出现秸秆拥堵现象,通过性良好。由表1可知:玉米播种施肥深度符合相关标准要求,合格率分别达到了92.3%、94.3%,粒距合格率达到了93.0%。

项目组于2018年6月29日对试验后玉米出苗情况进行了出苗率测定,出苗率超过96%,出苗整齐,无缺苗断垄现象,满足农艺要求。

表1 性能指标统计表

图9 试验样机

5 结论

1)试验结果表明:提出的在收获后秸秆覆盖的田间清理出一条带状播种区,然后在苗带上进行免耕施肥、播种作业的苗带清茬方案切实可行,为苗带清茬播种施肥机械化技术的推广应用提供了理论依据。

2)田间性能试验表明:播种机通过性能良好,播种及施肥深度合格率分别达到了92.3%、94.3%,粒距合格率达到了93.0%,符合相关标准要求,出苗整齐,无缺苗断垄现象。

3)玉米苗带清茬施肥播种联合作业机能一次性完成苗带清茬、施肥、播种和镇压等作业,作业质量及效率大大提高,必将促进保护性耕作技术的推广应用。