采摘机器人执行末端控制系统设计—基于PLC三自由度控制

葛笑寒

(1.三门峡职业技术学院,河南 三门峡 472000;2.河南科技大学 应用工程学院,河南 三门峡 472000)

0 引言

机械手是能模仿人手和臂的某些动作功能,用以按固定程序抓取、搬运物件或操作工具的自动操作装置。它可代替人的繁重劳动以实现生产的机械化和自动化,不仅可以提高产品的质量与产量,而且对保障人身安全、改善劳动环境、减轻劳动强度、提高劳动生产率、节约原材料消耗及降低生产成本具有十分重要的意义。随着农业自动化技术的不断发展,采摘机械人被应用到了农业生产领域,目前采摘机器人发展的主要瓶颈是采摘效率和成功率。要想提高机器人的作业效率和精度,需要引入稳定性好、工作效率和控制精度较高的控制装置,而基于PLC的控制系统可以满足这些设计需求,对于提高采摘机械的作业水平具有重要的意义。

1 采摘机器人执行末端动作原理和设计

采摘机械人机械手执行末端是机器人的最重要部件之一,其动作精度直接关系到采摘机器人果实定位的精度和采摘的成功率。采摘机械手执行末端的定位主要利用传感器来对采摘目标进行检测来确定具体方位。传感器可以采用非接触方式感知被检测物体的物理信息,基本结构包括传感元件、信号调节器、敏感元件和辅助装置,如图1所示。

图1 传感器组成和原理

工作时,被检测果实目标物通过传感器的敏感元件被感知,然后将感知信息传递给传感元件;传感元件将信号进行转换(如将模拟信号转换为数字信号),再输出信号。

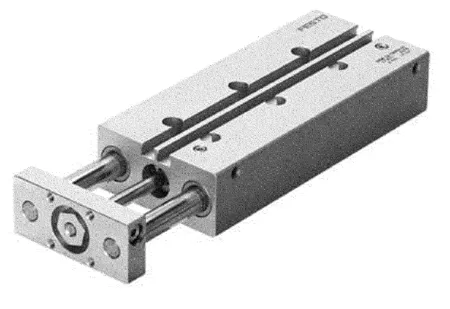

图2为采摘机械手的执行末端导气缸的示意图。

图2 执行末端导向气缸

图2中,气缸和外连接板及气爪相连接,在活塞的带动下外连接板运动;导杆限制了执行末端的转动,因此在移动时可以沿指定方向进行动作。

与执行末端导气缸连接的是气爪,如图3所示。气爪可以抓紧果实后进行相关的采摘作业,采摘完成后在导向气缸的作用下先进行相关的移动,达到果盘后松开气爪,将果实存放到果盘里,完成单周期采摘动作。

图3 执行末端气爪

2 基于PLC的采摘执行末端控制系统设计

智能机械手是一种模拟人手臂动作的装置,可以根据人为编程指定的动作和轨迹进行作业(如抓取、搬运和操作工具等),最重要的是机械手执行末端的控制。三自由度机械手的作业灵活性较大,能够实现水平、垂直和旋转动作,通过这些动作来定位待作业的物体,然后利用执行末端进行相关作业。近年来,采摘机器人开始被应用到农业生产,因果实成熟期间采摘机器人的作业环境是相对复杂的,一方面果实的数量较多,要求采摘机械手具有较高的采摘效率,另一方面对于种类繁多的果实,要想使采摘机器人具有通用性需要其具有较好的定位能力,采摘机器人的控制系统设计很重要。

PLC起初是一种专门为工业生产而设计的数字控制电子装置,由于其体积小、操作简单、编程效率高、功能强大而被应用到各个领域,如果将其使用在采摘机械手执行末端控制系统的设计上,可以有效提高机械手的作业效率。步进电机具有很好的可控性,可以将脉冲信号转变为角位移或者线位移,其误差较小,只有周期性误差而没有累计误差。结合PLC和电机设计的采摘机械手执行末端如图4所示。

图4为本次设计的采摘机械手装置示意图。采摘机械手动作主要分为左右移动、上下移动、旋转、夹紧和松开,这些动作分别由步进电机、选择电机和启动夹紧装置组成。其动作的基本流程如图5所示。

图4 采摘机械手执行末端示意图

图5 果实采摘过程PLC控制流程图

以某一果实的采摘为例,如果果实在采摘机械手正下方,采摘机械手执行末端电机通过脉冲控制执行下降、夹紧对果实进行采摘;然后再上升和右移将果实移动到果盘上方后,松开果实后通过上升和左移回位。如果在同一位置范围内有多个果实,可以利用循环控制的方式对果实进行采摘,采摘完成后通过再次定位,采摘其他方位的果实。

采摘机械手执行末端的移动主要是由PLC控制的步进电机来实现,步进电机的选择主要根据以下步骤来选型。首先是计算机减速比,减速比主要根据脉冲当量来计算,即

i=(φ·S)/(360·Δ)

(1)

其中,φ为步进电机的步距角;S为丝杠螺距;Δ为脉冲。装置加在电机轴上的惯量为Jt,表达式为

Jt=J1+(1/i×2)[(J2+Js)+W/g(S/2π)×2]

(2)

其中,J1、J2为齿轮惯量;Js为丝杆惯量;W为工作台质量。第3步计算输出总力矩M,公式为

M=Ma+Mf

(3)

其中,Ma表示电机启动的加速力矩。

Ma=(Jm+Jt)·n/T×1.02×10-2

(4)

其中,Jm、Jt分别为电机自身惯量与负载惯量电机所需达到的转速;T为电机升速时间。

Mf为克服导轨摩擦折算的转矩,其计算公式为

Mf=(μ·W·S)/(2πηi)×10-2

(5)

其中,μ为摩擦因数;η为传递效率。根据计算得到的主要参数对步进电机进行选择,电机通过PLC控制发送脉冲来执行采摘机械手末端的动作。输入部分的PLC原理图如图6所示。

图6 输入部分PLC原理图

图6中,输入主要采用脉冲输入的方式,主要输入夹紧和松开、上升和下降、左行和右行、顺时针和逆时针转动等动作。输出部分的设计如图7所示。

根据PLC输入和输出部分的原理图,可以采用编程的方式对采摘机械手控制末端的动作进行编程控制,为了验证方案的可行性,利用PLC仿真调试软件模拟控制系统的运行,从而实现控制系统的优化。

3 采摘机械手执行末端控制系统测试

为了验证基于PLC控制系统的采摘机械手执行末端的性能,对其各种动作进行测试,包括上移、下移、左移、右移、旋转、加紧和松开等。PLC的I/O地址分配如表1所示。

图7 输出部分原理图

表1 PLC的I/O地址分配

表1中,PLC的I/O地址分配分为输入和输出部分:输入部分包括夹紧按钮、松开按钮、下降按钮、上升按钮、左移按钮和右移按钮;输出部分包括上移、下移、左移、右移、夹紧和松开电磁阀。根据PLC的设计原理图和I/O端口分配,可以对采摘机械手执行末端的动作进行编程,然后利用组态软件进行仿真调试,验证动作方案的可行性。验证过程采用自动工作方式,测试界面如图8所示。

MCGS 是为工业过程控制和实时监测领域服务的通用计算机系统软件, 可以对三自由度采摘机械手进行调试,操作简单使用方便。通过测试得到了如表2所示的测试结果。

图8 基于MCGS的控制系统调试

表2 测试结果汇总表

采用MCGS对采摘机械手执行末端的测试主要包括采摘动作单周期的完成时间和执行末端的定位精度,结果表明:采摘机械手完成单周期的最短时间仅为5.12s,执行末端的定位精度最低在90%以上,可以满足高精度采摘机械人设计的需求。因此,将PLC控制系统使用在采摘机器人机械手执行末端是可行的。

4 结论

采摘机器人是当前农业生产过程中已经开始使用的自动化装置,其采摘效率和精度主要受执行末端的定位和响应效率影响较大。为此,将PLC控制器引入到了机械手执行末端的控制系统的设计中,并设计了详细的硬件结构和软件执行流程方案。为了验证方案的可行性,采用MCGS组态软件对采摘机械手执行末端PLC控制系统进行了测试,结果表明:基于PLC控制器的采摘机械手执行末端具有较高的响应效率和定位精度,将PLC控制器引入到采摘机械手的设计上对于现代自动化采摘机械的研究具有重要的意义。