采摘机械手末端控制系统的设计—基于PLC和MCGS组态软件

李 慧,李 丽

(焦作师范高等专科学校a.理工学院;b.计算机与信息工程学院,河南 焦作 454000)

0 引言

随着科学技术的发展和进步,以各种控制器控制的不同类型的机械手凭借其突出的性能被广泛地应用。机械手在不同的作业场合,尤其是在特殊的环境背景下,为人类活动的顺利快速进行带来了极大的方便和益处。近年来,果蔬采摘机器人逐渐成为农业机器人领域研发的热点,末端执行器作为采摘机器人的核心技术之一,世界许多国家针对不同果实开发了相应的末端执行器,取得了较多成果。为了保证果实的采摘效率和成功率、尽量避免果实的破损,需要选择一种合理的控制系统。可编程逻辑控制器是PLC的全称,它不仅是一种存储器,还可以编程。通常它以内部程序储存可进行为基础,在存储的同时还能够按照某些指令执行与之相对应的动作。在特定的软件系统条件下,PLC技术的效能可以发挥到极致。PLC是一种结构简单、编程方便和稳定性较好的可编程控制器,将其运用到采摘机械手末端控制系统的设计上,对于提高采摘机械手的作业效率和精度具有重要的意义。

1 执行末端和PLC控制系统框架设计

采摘机器人进行果实的采摘时,一方面要注重采摘效率,另一方面也要注意在保证不损伤果实的前提下实现果实的采摘。为了实现无损采摘有以下几个方案可供选择:①先抓紧果实,然后进行转动将果柄拧断;②抓住果实后用微型电锯将果柄锯断;③与第2种方案类似,利用刀片将果柄割断;④抓住果实后,利用剪刀将果柄割断;⑤抓住果实后,利用激光将果柄烧断。

在这几种方案中,第2~5种方案的成功率较高,但是在采摘果实时首先要对机械手执行末端进行移动以定位到果实,包括上移、下移、左移和右移等;定位果实后对果柄进行识别,此时可以利用机器视觉来进行检测,也可以根据果实和果柄之间的距离特点,将刀具和机械手抓紧装置保持一定的距离,识别到果实后利用刀片按照既定动作将果柄剪切。

机械手是采摘机器人的重要组成部分,是保证在复杂环境中开展整个采摘作业的综合性刚体。采摘机械手包含多个可自动运动的关节,各关节都在其坐标系度量下进行运动,从而实现果实的成功抓取。因此,在对采摘机械手运动控制及避障进行研究之前,必须提前对机械手位移、速度和加速度等运动学原理进行分析。

为了实现采摘机械手执行末端准确地定位果实,特别是上移、下移、左移和右移的准确性,需要选择一种可靠稳定的自动控制方案。随着计算机技术的飞速发展,PLC已经进入日常生产、生活的各个方面,其功能也日益强大,将其使用在机械手执行末端的控制上,可以有效提高采摘效率和精度,其基本框架结构如图1所示。

图1 PLC硬件系统框架结构

与普通的微型计算机类似,PLC主要由微处理器、存储器、输入输出部件和I/O接口组成,各部分通过总线连接而成,I/O接口可以根据设计的具体需求进行扩展,存储器包括外存储器和内存储器。

2 基于PLC和MCGS组态软件的采摘机械手控制系统设计

对于采摘机器人的设计,采摘末端果实的定位和抓取是非常关键的。采摘机器人的果实定位能力直接影响果实的采摘精度,抓取能力直接影响果实的采摘率和破损程度。利用PLC对采摘机械手进行控制,可以提高采摘机械手的控制精度和响应速度,而MCGS组态软件可以对设计的采摘机械手进行仿真,以验证其设计的合理性。PLC根据硬件结构的不同可以分为3种,包括整体式、模块式和混合式。

整体式的PLC结构为一个统一体,包括了PLC的一些组件,如电源、显示板、存储器、I/O接口等。其中,I/O接口可以根据采摘机械手的设计需求进行扩展。

模块式的PLC结构一般用在大型或者中型的PLC设计上,其主要由两部分组成:一部分是机架,另一部分是模块。机架有不同的槽数供选择,也可以增设或者扩展机架,维修方便。

混合式是将整体式和模块式进行混合,不过使用得较少,本次选用的是整体式的PLC结构。采摘机械手的主要动作示意图如图2所示。

采摘机械手的主要动作分为两部分:一部分是果实的定位动作,包括左移、右移、上升和下降;一部分是采摘动作,包括加紧和放松,夹紧主要是对果实进行采摘,放松是将果实放入指定位置。给每个动作进行编号,如表1所示。

图2 采摘机械手动作示意图

表1 采摘机械手动作编号

采摘机械手输入动作的编号主要包括开始动作、停止动作、移动上限、移动下限、移动左限和移动右限;输出动作的编号主要为采摘机械手上移、下移、左移和右移、抓紧果实和放开果实。输入部分的PLC接线图如图3所示。

图3 输入部分PLC接线示意图

根据输入动作的编号设计了PLC的接线图,主要接线按钮包括启动、停止、下限位、上限位、左限位和右限位。同理,设计了输出部分的PLC接线图,如图4所示。

图4 输出部分PLC接线示意图

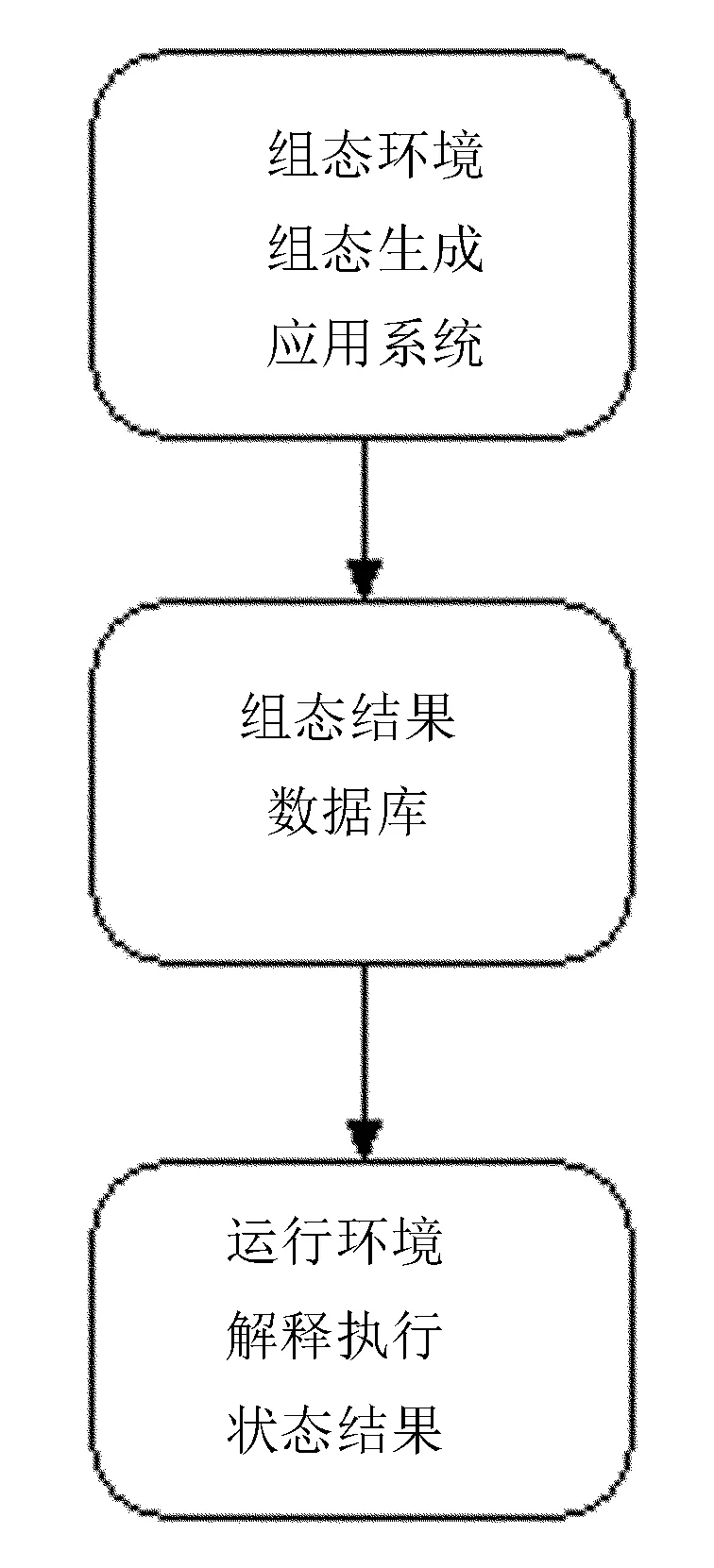

图5 组态环境和运行环境关系图

1)主控窗口。主控窗口是本次采摘机械手监控的的主体框架部分,在主控窗口上可以加入一个设备窗口和多个用户窗口。主控窗口可以对这些窗口进行管理,如工程名称的定义、工程菜单的编制、封面设计及窗口的启动等。

2)设备窗口。设备窗口主要用来连接和驱动采摘机器人的机械手等末端设备,可以采集不同功能的末端设备的作业数据,将数据传输到数据库进行数据分析,并管理和调度设备的正常运行。

3)用户窗口。用户窗口可以实现采摘机器人和人之间的交互功能,在用户窗口可以使用的图形有图元、图符和动画构件。利用这些可以设计图形画面,也可以对动画的显示进行定义和操作,将复杂的画面变得简单、易操作。

4)实时数据库。实时数据库是MCGS系统的核心,可以将采集的采摘机器人作业环境进行数据处理,是数据采集和信息输出的关键部分,采集的数据利用实时数据库进行报警处理和存盘,还可以为系统的其他部分提供数据共享。

5)运行策略。运行策略主要是针对系统的运行流程而设计的,包括编程控制程序和功能构件的选择,使系统可以顺利地运行。

根据运行结构可以了解PLC设计方案的可行性和可靠性,通过不断的优化调试,最终得到合理的PLC设计方案。

3 采摘末端控制系统测试

为了验证采摘机械手PLC控制系统设计方案的可行性,采用MCGS组态软件对PLC控制系统进行了测试。测试时,首先需要定义动作的一些变量。通过对PLC控制系统的分析,需要定义的变量主要如表2所示。

表2 变量定义表

根据表2需要定义的变量,在组态软件系统的实时数据库选项卡里进入到实时数据库设置窗口后,可以对变量进行定义。实时数据库的设置窗口包括组态环境和运行环境两部分5个窗体结构,如图6所示。

图6 实时数据库设置窗口

每定义一个变量需要点一下新增对象按钮,窗口内会出现一个新增的对象,然后在对象属性里可以对变量的一些参数进行定义。以采摘机械末端的移动为例,其设置如图7所示。

图7 动作组态属性设置

采摘机械手的动作可以在图7所示的属性设置窗口内设置,包括最小移动量和最大移动量等。输入参数完成后点击确认按钮存盘,再点击启动按钮可以观察采摘机械手的动作。

采摘机械末端动作示意图如图8所示。图8中,对采摘机械手进行了简化,然后利用组态软件建立了采摘机械手简单模型,对PLC控制系统进行了测试,并根据采摘机械末端的简单模型的动作情况,对采摘机械手移动的准确率和响应时间进行了统计,结果如表3所示。

图8 采摘机械末端动作示意图

表3 移动准确率和响应时间统计

由表3可以看出:采摘机械手移动的准确率高,响应时间短,可以满足高精度采摘机器人的设计需求。

4 结论

采摘机械手执行末端的控制效率和精度直接影响采摘机器人的作业效果。为了提高采摘机器人的自动化程度,将PLC应用到了机械手执行末端的控制系统中,并设计执行末端的动作方案。为了验证方案的可行性,采用MCGS组态软件对机械手执行末端的动作进行了仿真,得到了机械手执行末端移动准确性和响应时间等参数。测试结果表明:采用PLC控制系统后,采摘机械手执行末端具有较高的采摘精度和效率,可以满足高精度采摘机器人设计的需求。