气吸滚筒式棉花精密排种器的设计与试验

康施为,倪向东,齐庆征,李树峰,徐国杰

(石河子大学 机械电气工程学院,新疆 石河子 832000)

0 引言

新疆作为全国最主要的棉花种植和生产基地,2017年的棉花播种面积达1 963.1×103khm2,总产量达408.2×104t,分别占全国的60.8%和74.4%[1]。在棉花生产过程中,播种起着重要的作用[2-5]。在精密播种领域,精密播种机械在迅速发展,作为核心部件的排种器,其性能决定着精密播种的质量[6-7]。排种器按工作原理一般可分为机械式排种器和气力式排种器两类[8-9]:机械式排种器因其具有结构简单、成本低等优点,得到广泛使用,但存在易伤种、对种子外形尺寸要求较高及播种作业速度不高等问题;气力式排种器具有对种子外形尺寸要求不高、通过更换排种盘可适用于不同尺寸种子、采用气力充种对种子损伤较小,作业速度快等特点,可实现精量播种。气吸滚筒式排种器可满足同时播种多行的要求,可实现“一器多行”式播种,能极大地提高排种效率,近年来在国内外播种领域得到一定程度的应用与推广[10-14]。

本文针对目前现有气吸滚筒式排种器存在的能耗大及吸孔易堵塞等问题,采用薄壁滚筒、气流吹种与轮式清堵的气吸滚筒式精密排种器,对排种器的工作原理进行分析,对关键零部件进行了结构设计,并通过排种性能试验对排种装置进行了验证,为精密播种机械的设计提供理论依据与基础。

1 排种器结构与工作原理

1.1 总体结构

气吸滚筒式棉花精密排种器主要由排种滚筒、气流清种吹嘴、隔压装置及清堵滚轮等组成,如图1所示。

1.机架 2.链轮 3.清堵滚轮 4.滚筒 5.投种器 6.气吹风嘴 7.空心轴 8.种子箱 9.固定支架 10.充种隔压板 11.负压气室 12.落种隔压板 13.常压气室 Ⅰ.充种区 Ⅱ.清种区Ⅲ.携种区 Ⅳ.投种区

1.2 工作原理

气吸滚筒式棉花精密排种器工作时,通过外部电机驱动链轮,链轮带动排种滚筒转动;空心轴固定于固定轴座上,一端与风机连接,风机通过空心轴将滚筒内气体抽出,形成负压,在排种滚筒吸孔处产生吸附力;当排种滚筒上的吸孔转入种箱时,由于吸孔处有吸附力,种子被吸附在吸孔上随着滚筒一起转动,进入清种区;清种吹嘴借助气流将多余种子吹回种箱,保证吸孔上只吸附1粒种子;当携带着种子的吸孔转至第2隔压板处时,滚筒内的负压被隔断,吸孔处吸附力消失,种子在重力与离心力的作用下落入投种器投种口,经投种器投送将种子拨入土壤,完成精密排种过程。

2 排种器关键部件的结构设计

2.1 滚筒直径设计

排种器滚筒直径对整机尺寸、滚筒吸孔轴向间隔、吸孔数量及负压气室大小等参数有着直接影响。滚筒直径越大,可在滚筒圆周面排布的吸孔数目就越多,在播种机前进速度一定时,滚筒转速越低;但滚筒直径过大,滚筒内所需负压越大,对风机功率要求就会越高;滚筒直径越小,整机尺寸越小,滚筒内所需负压越小,但吸孔数目也会越少,造成滚筒转速过大,产生漏播,吸种效果差。目前,排种器滚筒直径选取范围一般为140~260mm[15],考虑到棉花的种子特性、整机尺寸及风机能耗等因素,最终选取滚筒直径为250mm。

2.2 滚筒吸孔设计

滚筒式排种器吸孔的孔型一般有直孔、锥孔和沉孔。陈进[16]等人对影响气吸式排种器吸种效果的吸孔气流场进行了仿真和试验研究,对孔型及孔径对吸种效果进行了分析,得出直孔入口处的气流速度好于锥孔和沉孔,吸种能力好。同时考虑到加工制造难度,确定吸孔类型为直孔。按照负压与吸孔直径的关系公式可得

(1)

式中P—吸孔的吸附力(kPa);

P0—大气压强(kPa);

P1—滚筒内部真空度(kPa);

d—吸孔直径(mm)。

由式(1)可知:吸附力P与吸孔直径d的二次方成正比。当气室负压一定时,增大吸孔直径,吸孔处的吸附力会得到明显提高,但吸附力过大会加重重播;减小吸孔直径,则吸孔处的吸附力减弱,加重漏播。为满足棉花精密播种的要求,提高合格率,降低重播率与漏播率,需要合理选择吸孔直径。由经验公式[17]对吸孔直径范围进行计算,即

0.64b≤d≤0.66b

(2)

式中b—种子平均宽度(mm)。

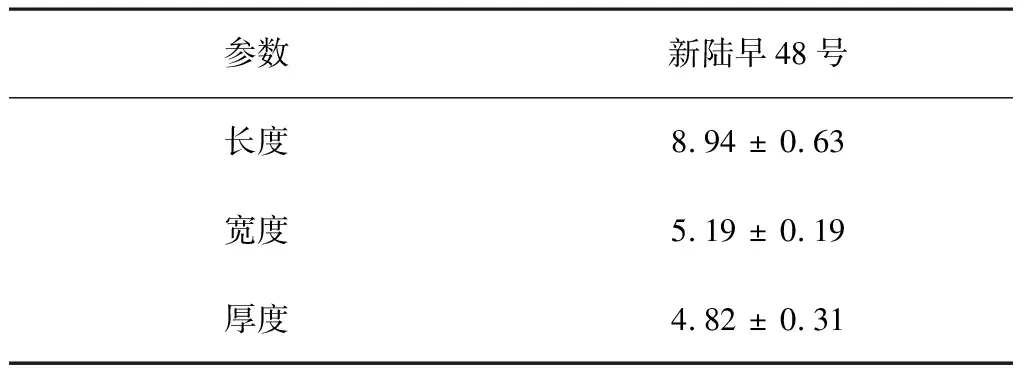

棉花种子的尺寸如表1所示。

表1 棉花种子尺寸参数

综上所述,根据新陆早48号棉花种子宽度分布及加工工艺,选取滚筒吸孔直径为3.0~4.0 mm。

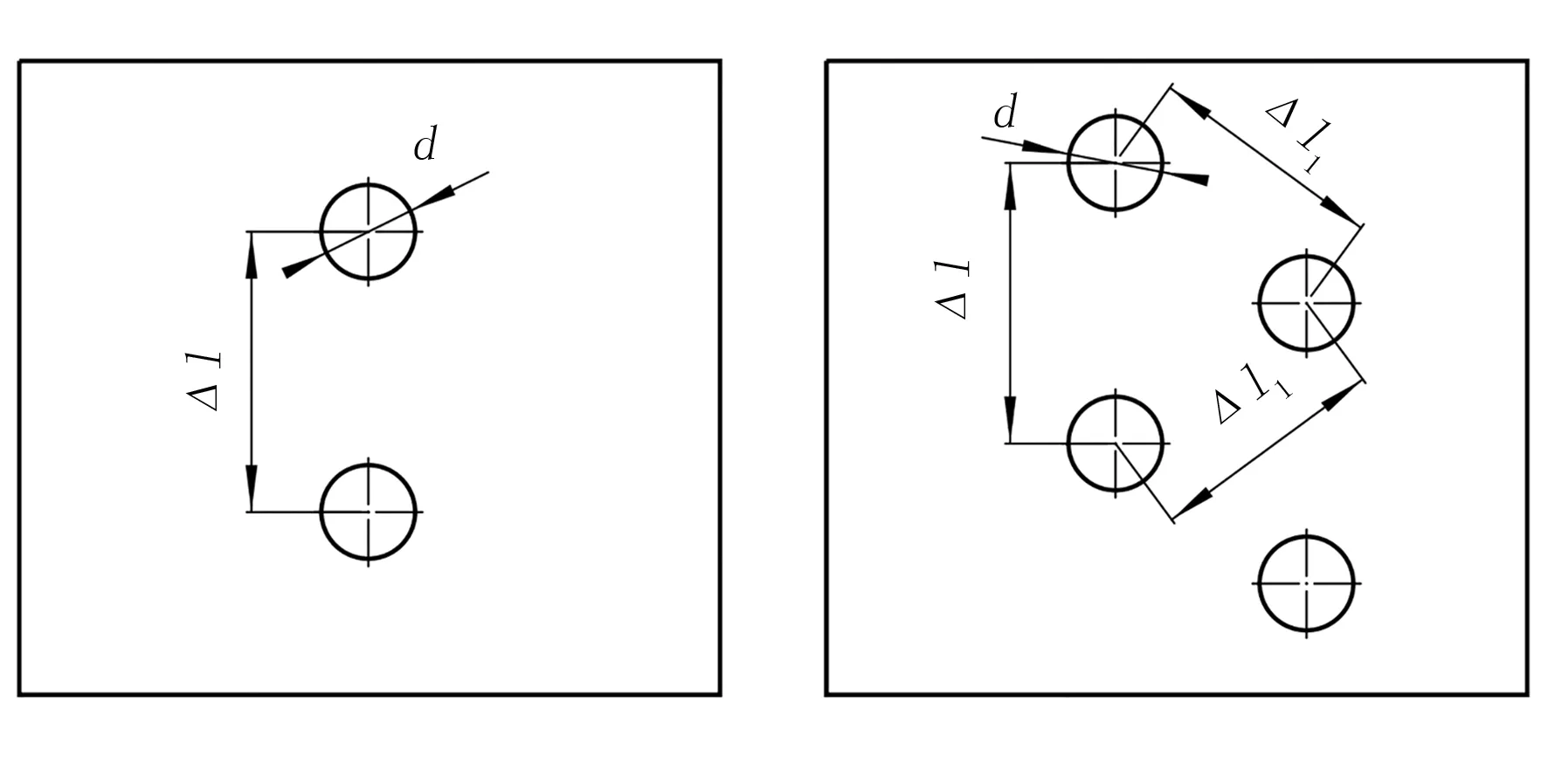

当排种器滚筒转速与播种株距一定时,滚筒吸孔数目越多,滚筒转速越慢,则充种效果越好[15],但吸孔数目不宜过多。相比于单列式吸孔排布方式,错列式吸孔排布方式可在一定程度上增加吸孔数量,如图2所示。

图2 滚筒展开面吸孔结构示意图

为保证吸孔正常吸种,被吸附的种子间不能出现相互干涉现象,要求相邻吸孔间弧长不得小于两种子最大尺寸,则

Δl≥2lmax

(3)

Δl1≥2lmax

(4)

式中 Δl—两相邻吸孔间的周向弧长(mm);

Δl1—两相邻错列式吸孔间的周向弧长(mm);

lmax—棉种长度最大尺寸(mm)。

最终确定滚筒采用错列式吸孔,滚筒周向吸孔数目为48个,即两孔间最小弧长为32 mm,满足吸种要求。排种器采用“一器六行”的播种方式,滚筒轴向吸孔排数设计为6列,可提高排种效率同时简化整机结构。

2.3 隔压装置设计

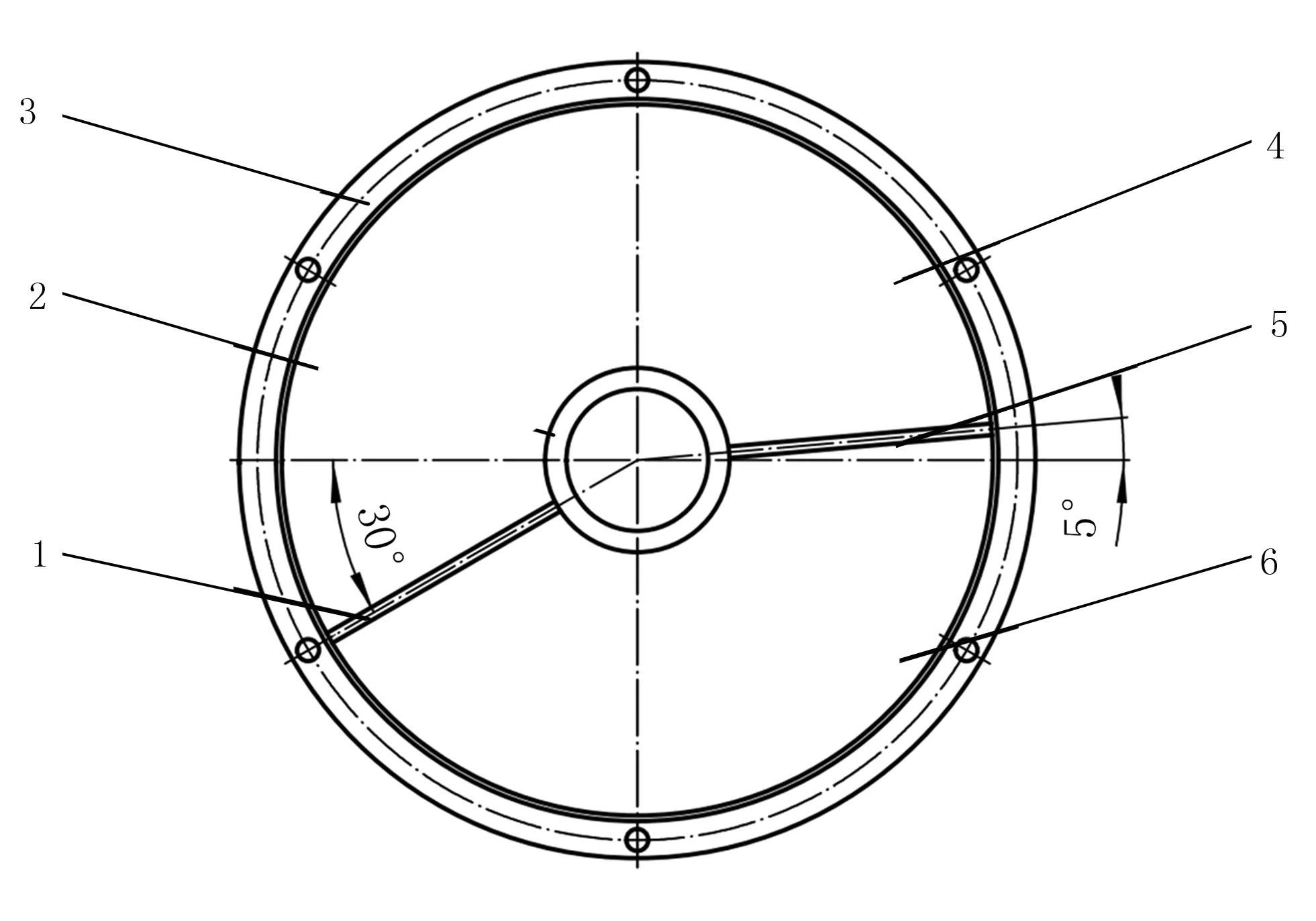

隔压装置的作用是减小滚筒内部负压气室空间大小,最大程度地降低风机的功率和能耗,在保证排种器正常吸种、携种的前提下应尽可能减小负压气室的空间,以降低风机能耗。隔压装置主要由空心轴与隔压板构成,如图3所示。

1.落种隔压板 2.空心轴 3.滚筒 4.负压气室 5.充种隔压板 6.常压气室

考虑到吸种起始角与投种接受区域,充种隔压板与水平轴的夹角设计为5°,以保证种子能被吸孔正常吸附;落种隔压板与水平轴的夹角设计为30°,以保证准确投种。

2.4 清种装置设计

在充种阶段,有时吸孔会同时吸附两粒或多粒种子,少数种子会粘附在滚筒外壁上,随滚筒转动,进入投种器,导致重播。为了清除多余的种子,常采用刚性清种板、橡胶刮种片、各种形状的刚性固定叉和气流等清种方式[18]。采用接触清种方式,会不可避免地对种子造成损伤,导致出苗率降低,且清种装置会出现磨损,需定期更换;而采用气流清种方式则可以避免直接与种子接触,不会伤种,不需更换清种装置,因此本文采用气流清种方式。经过预试验观察,在排种滚筒吸附的多粒种子中,种子主要呈前后或并列两种形式。采用直吹清种的方式,会造成吸孔上的种子被同时吹落,反而增大了漏播率。为此,采用侧向气流吹种的方式,通过改变吹种角度,将吸孔上吸附不稳定的种子吹落,而吸附较为稳定的种子被留下,保证“一穴一粒”,达到了良好的清种效果。

本文采用长方形吹嘴[19],可提供较小而又稳定的气流,满足清种要求。清种装置如图4所示。清种吹嘴角度可调节,以满足不同角度要求。

2.5 清堵装置设计

滚轮式清堵装置的作用是将卡在吸孔内的种子或其他杂质推出,保证下一次的充种过程正常进行。在播种过程中,常常会出现种子或其他杂质堵塞吸孔的现象,直接影响正常播种,因此清堵装置的设计是十分必要的。清堵装置结构如图5所示,其核心部件为清堵滚轮。

1.吹嘴支架 2.气吹清嘴

1.弹簧 2.清堵滚轮 3.轴 4.轴承 5.清种支架

清堵滚轮采用橡胶材料,通过弹簧压紧滚轮轴,在弹簧压力的作用下,滚轮与滚筒内壁接触产生摩擦力,在摩擦力和滚轮凸起与吸孔配合的共同作用下,清堵滚轮随滚筒同步转动。清堵滚轮凸起直接与滚筒吸孔配合,进而疏通吸孔。在设计滚轮凸起时,考虑到滚轮要随滚筒同步转动,滚轮凸起必须满足至少两个凸起同时与吸孔配合。经过计算,确定清堵凸起数量为9个。滚轮如图6所示。

3 试验及结果分析

3.1 试验材料及装置

选取新陆早48号棉花种子为试验对象,经过人工挑选,将破损种子剔除,种子经过干燥处理,含水率为5.6%。

试验装置由气吸滚筒式精密排种器、JPS-12型排种器性能检测试验台、风机、微型压力表及输气管道等组成,如图7所示。

图6 清堵滚轮

3.2 试验因素及指标的选取

试验因素及水平范围:滚筒转速8~12 r/min,负压3.5~4.5 kPa,吸孔直径3.0~4.0 mm。

试验指标:依据GB/T 6973-2005《单粒(精密)播种机试验方法》,将合格指数、漏播指数及重播指数作为评价指标。各指标计算公式为

(5)

(6)

(7)

式中n1—1穴1粒种子的穴数;

n2—1穴0粒种子的穴数;

n3—1穴2粒及以上种子的穴数。

3.3 试验方案与结果

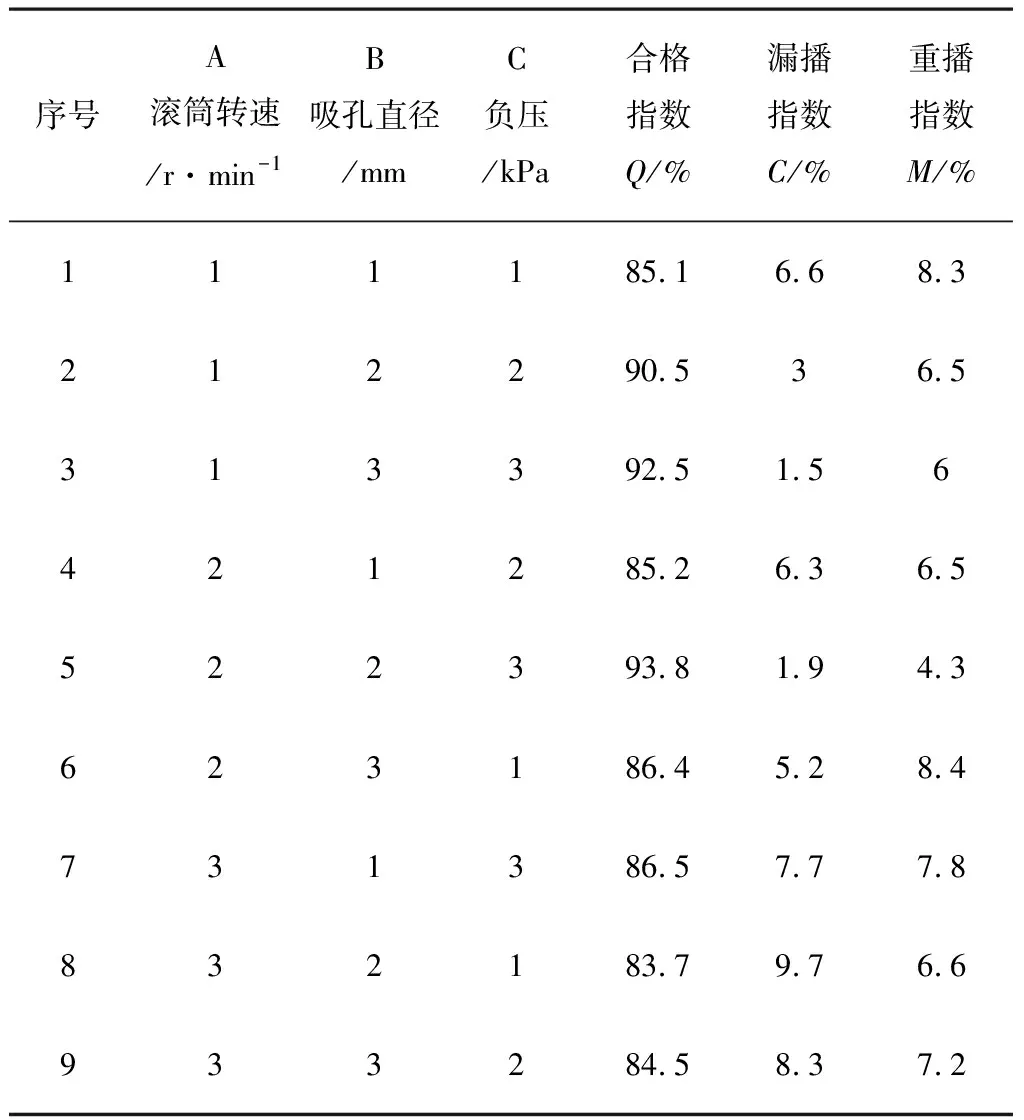

通过预试验观察分析可知,影响排种器排种性能的主要因素有滚筒负压、滚筒转速和吸孔直径。以上述影响因素为试验因子,采用L9(34)正交表进行试验,各因素间无交互作用,如表2、表3所示。

表2 试验因素与水平

表3 试验方案与试验结果

3.4 试验结果分析

运用Minitab17.1对试验数据进行极差分析,结果如表4所示。

由极差分析结果可知:影响合格指数因素的主次顺序为负压、滚筒转速、吸孔直径,合格指数最优水平组合为C3A2B2;影响漏播指数的因素主次顺序为滚筒转速、负压大小、吸孔直径,漏播指数最优水平组合为A1C3B3;影响重播指数的因素主次顺序为吸孔直径、负压大小、滚筒转速,重播指数最优水平组合为B2C3A2。

在排种器排种性能指标中,判断排种性能指标的主要指标为合格指数与漏播指数[20]。对试验因素进行方差分析,进一步分析影响因素对排种器合格指数、漏播指数的显著性,结果如表5所示。

表4 极差分析结果

表5 方差分析结果

由上述试验结果可知:当滚筒转速为10r/min、负压大小为4.5kPa、吸孔直径为3.5mm时,排种合格率为93.8%、漏播率为1.9%、重播率为4.3%,排种效果最佳。

对试验结果进行验证,结果表明:在上述最优参数组合下反复进行5次试验,得到平均合格指数为93.2%,平均漏播指数为2.1%,平均重播指数为4.7%。

4 结论

1)采用气流清种、隔压板隔开气室减小负压气室空间、滚轮式清堵装置对吸孔进行清理等方式,设计了一种基于气流吸种的滚筒式精密排种器。对排种器的工作原理进行了分析,并确定了主要结构部件的参数。

2)通过台架试验,对影响排种器排种性能的主要因素进行了试验与验证,得到排种器的最优工作参数为合格指数93.2%、漏播指数2.1%、重播指数4.7%。