大蒜切薹机的设计与试验研究

靳奉奎,罗 昕,胡 斌,王 超,安 霆,姜有忠,何青海

(1.石河子大学 机械电气工程学院,新疆 石河子 832000;2.山东省农业机械科学研究院,济南 250100)

0 引言

我国大蒜产量占全球总产量的70%以上,每年种植面积在70万hm2左右[1-2]。目前,全国种植的大蒜70%以上以收蒜头为主,蒜薹作为种植大蒜的附属品。近几年蒜薹的销售价格大幅下降,蒜薹的收购价低于蒜薹的人工收获成本,现有机收蒜薹技术不成熟,研发的配套农机装备尚未进行推广应用[3],收蒜薹成为蒜农的一种负担。因此,除蒜薹顶端蒜泡和部分蒜薹,通过抑制蒜薹的生长来促进大蒜蒜头的产量成为一种新的研究思路[4],大蒜切薹机成为大蒜机械化生产过程中急需解决的技术问题和农业机械之一。参考现有大蒜蒜茎收获机、棉花打顶机和烟草打顶机等作物打顶机械[5-8],设计了带有单体仿形装置的蒜薹切薹机[9],并通过台架试验探究了滚筒切割器切割刀数量、切割位置、定刀的安装角度对蒜薹切薹机作业效果的影响规律,得出最佳工作组合;最后,通过田间试验验证了该最佳工作组合的工作效率。

1 整机结构和工作原理

1.1 整机结构

结合大蒜的种植模式、株距、行距、蒜薹顶端与叶子之间的距离及蒜薹的力学特性等参数,设计了一种大蒜切薹机[10],包括悬挂系统、主机架、动力系统、传动系统、切割系统、仿形系统、扶禾系统及防护系统等,如图1所示。其中,悬挂系统由悬架横梁和悬架纵梁组成;主机架由机架和轴承安装架组成;动力系统由液压油箱、液压马达、液压马达支架、液压阀、联轴器、液压油管组成;传动系统由主动轴、从动轴、主动带轮、从动带轮、V型带、带座球轴承组成;切割系统由滚筒切割器和定刀组成;滚筒切割器由切割刀、切割刀压板、刀盘、刀盘限位套组成;仿形系统包括仿形轮、仿形座、可调节仿形轮连接架、带座球轴承;扶禾系统包括扶禾架、扶禾杆、焊合块;防护系统包括主机架盖、切割器护板、推禾板。

1.2 工作原理

大蒜切薹机通过悬挂系统连接在拖拉机上,利用拖拉机的液压油箱驱动液压马达工作,通过传动系统将动力分别传递给4个从动轴,滚筒切割器安装在从动轴上,随着从动轴的转动而工作;通过液压阀调节液压油的流量,控制液压马达的转速,通过液压马达的转速来控制滚筒切割器的转速;进入工作状态时,通过悬挂系统的调节找到适宜的切割高度,仿形系统实时调节切顶系统、传动系统、扶禾系统的高度,保证机器工作不受地形影响;扶禾系统将倾斜的蒜薹扶正,并引入到切割系统中,完成切割作业。

2 切割器结构设计与分析

2.1 切割器结构设计

切割系统是蒜薹切薹机的关键工作部件,由滚筒切割器和定刀组成。工作时,定刀将蒜薹向前推动,配合旋转的滚筒切割器将蒜薹切下,切割过程如图2所示。

1.滚筒切割器 2.定刀 3.蒜薹植株

滚筒切割器主要由左刀盘、右刀盘、切割刀、刀片压板、平头螺钉及刀盘轴套等组成,如图3所示。

刀盘预留有1、2、3、4、5、6共6个刀位,每个刀位设有2个螺纹孔,通过刀片压板将切割刀压在刀位上,通过沉头螺钉与螺纹孔的配合,将切割刀固定在刀盘上。沉头螺钉可以减少切割过程中大蒜蒜茎对螺钉的冲击,提高滚筒切割器工作的稳定性。刀盘安装在从动轴上,两个刀盘通过刀盘轴套确定安装位置,通过顶丝与刀盘上的螺纹孔的配合固定刀盘,防止刀盘与从动轴发生相对旋转。

左刀盘如图4所示。其中,6个刀位可以保证不同安装方式下相邻两把刀之间相隔的角度相同,以及切割时滚筒切割器受力平衡。

1.左刀盘 2.切割刀 3.刀片压板 4.平头螺钉 5.右刀盘 6,刀盘轴套

1.1号刀位 2.2号刀位 3.3号刀位 4.4号刀位 5.5号刀位 6.6号刀位 7.顶丝螺纹孔

2.2 滚筒切割器切割刀的运动轨迹分析

蒜薹切薹机在工作过程中,作业速度与滚筒切割器的转速、滚筒切割器切割刀的数量有对应的关系。当滚筒切割器安装1把切割刀时,切薹机行进1个株距的距离,滚筒切割器旋转360°;当滚筒切割器安装两把切割刀时,切薹机行进1个株距的距离,滚筒切割器旋转180°;当滚筒切割器安装3把切割刀时,切薹机行进1个株距的距离,滚筒切割器旋转120°。

当安装1把切割刀时,滚筒切割器的转速和机器的前进速度存在对应关系,即

s=vt

(1)

2π=ωt

(2)

式中s—大蒜株距;

v—机器行进速度;

ω—滚筒切割器角速度。

由式(1)、式(2)可以得到机器的前进速度和滚筒切割器的角速度、株距的对应关系为

(3)

同理,可以求得当安装两把切割刀时机器的前进速度和滚筒切割器的角速度、株距的对应关系为

(4)

通过对式(3)、式(4)的分析可得

(5)

式中x—滚筒切割器旋转1周进行的切割次数。

通过Adams进行滚筒切割器工作过程的运动学仿真,得出安装1把、2把、3把刀时切割刀的运动学轨迹,如图5所示。通过对图5(b)、(c)进行分析可得:当滚筒的角速度和种植株距不变时,机器行进速度与滚筒切割器旋转1周进行的切割次数成正比;滚筒切割器旋转1周进行的切割次数与滚筒切割器安装的刀的数量成正比例关系。所以,机器行进速度与滚筒切割器安装的刀的数量成正比,验证了公式(5)的正确性。

3 田间试验及参数优化

3.1 试验条件

试验地种植大蒜品种为金乡大蒜,试验田选择山东华源莱动内燃机有限公司的大蒜种植试验田。采用山东华源莱动内燃机有限公司生产的大蒜播种机进行机械化播种,种植模式为行距15cm、株距10cm。试验期在蒜薹快速生长的时期,选择长势均匀、茎叶茂盛及生长状况良好的试验田进行试验。

3.2 样机主要技术指标

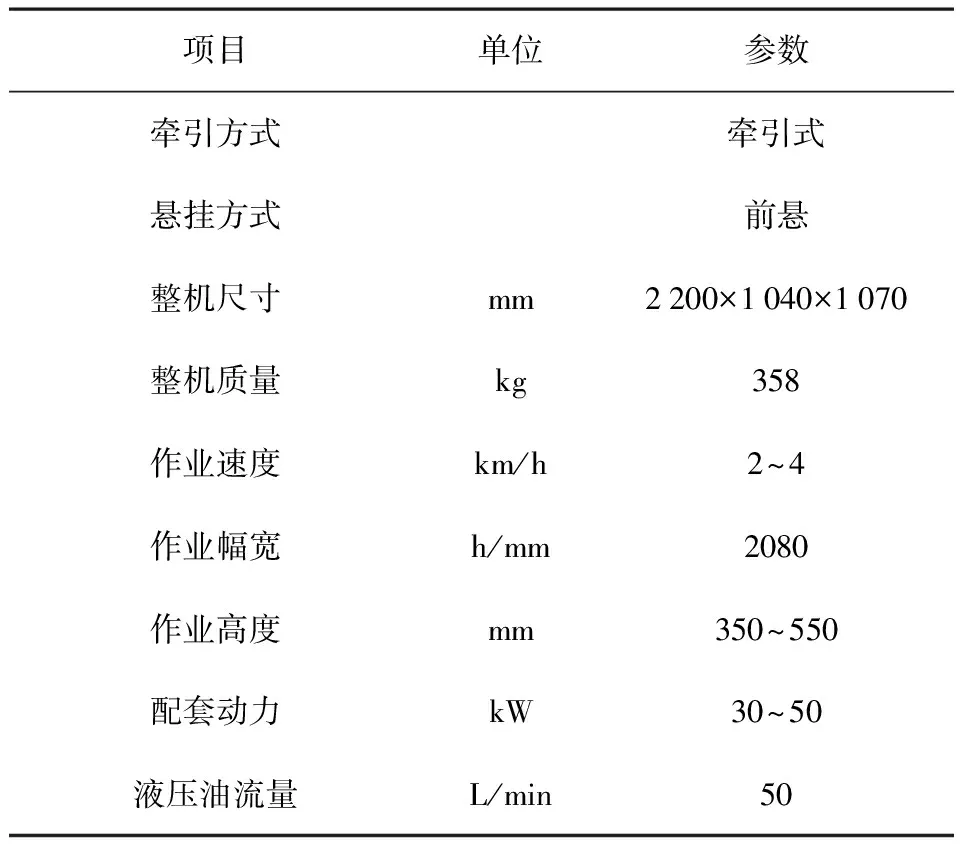

根据山东大蒜种植农艺要求,大蒜切薹机的主要技术参数如表1所示。

表1 大蒜切薹机主要技术参数

3.3 试验器材

试验用拖拉机为山东华源莱动内燃机有限公司生产的4DS-6系列“蒜王”大蒜联合收获机的拖拉机,配套动力50kW,拖拉机带有液压油箱,为切薹机液压马达提供液压油。田间试验如图6所示。

3.4 试验指标

根据农业生产要求,当蒜薹生长至20cm左右、蒜薹顶端离大蒜最顶端茎叶约7~8cm左右时进行切割。切割要求将蒜泡及蒜泡下3~6cm蒜茎切除,同时不伤害最顶端的茎叶,满足上述条件为切薹合格。

在试验田随机选取试验区,每个试验区选取300株大蒜植株作为试验对象。试验后,通过公式(6)计算得出切薹合格率,即

(6)

其中,Fa为切薹率;a为符合切割要求的蒜薹植株数量;n为选取的试验区大蒜植株数量。

图6 田间试验图

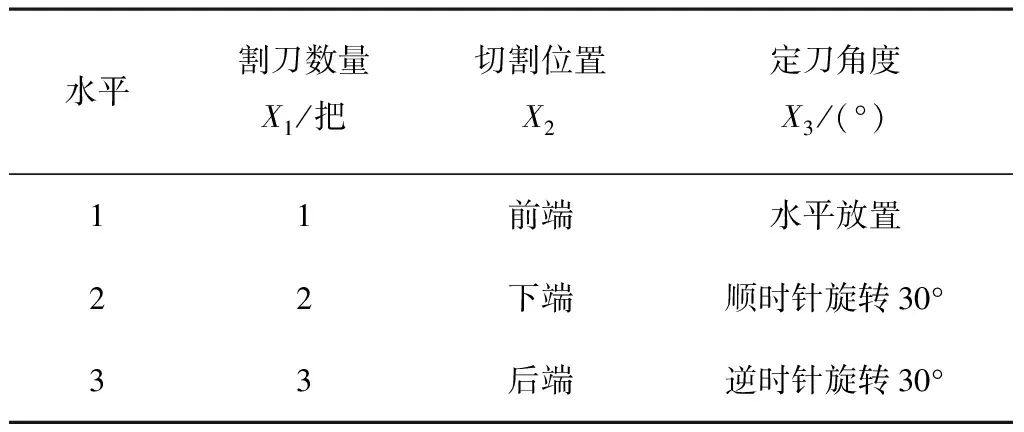

3.5 试验因素与水平

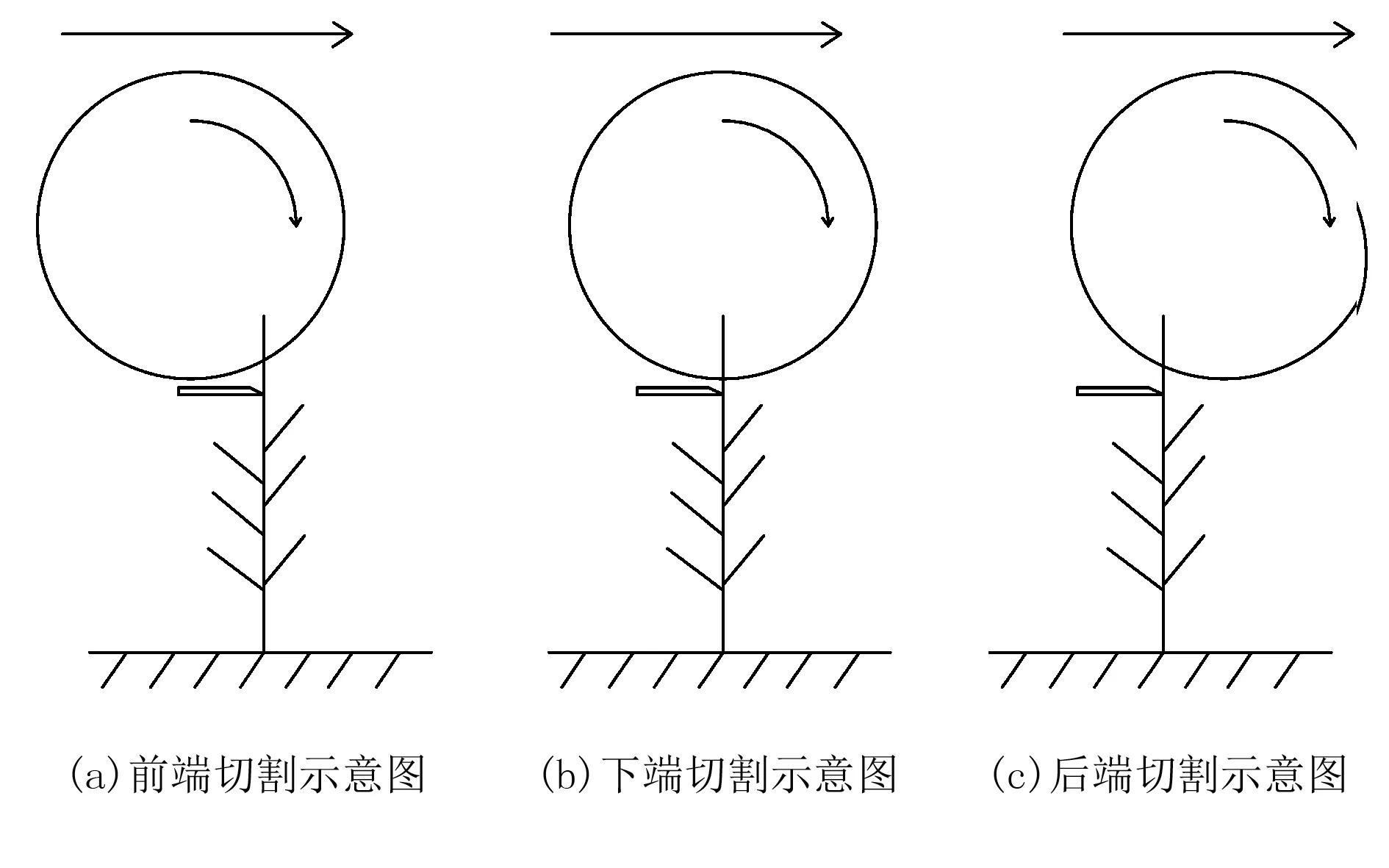

为了确定机器的工作性能、分析可能会对切薹机工作性能产生影响的因素及寻找最优工作状态,设计了试验。通过理论分析与实际生产的经验分析可知:影响大蒜切薹机工作性能的主要因素有滚筒切割器切割刀的数量X1、滚筒切割器的切割位置X2、定刀的安装角度X3。滚筒切割器切割位置示意图如图7所示,各因素水平如表2所示。

图7 切割位置示意图

表2 因素水平表

4 试验结果与分析

4.1 试验结果

Design-Expert8.0.6软件设计试验过程中,为排除非试验因素对试验的影响,需要选用二次甚至更高次的模型来逼近响应,因此本试验采用响应曲面来建立该模型[11-13]。假设切薹合格率Y与滚筒切割器切割刀的数量X1、滚筒切割器的切割位置X2、定刀的安装角度X3存在着相应的函数关系,试验结果如表3所示。

表3 试验结果

4.2 模型的建立与检测

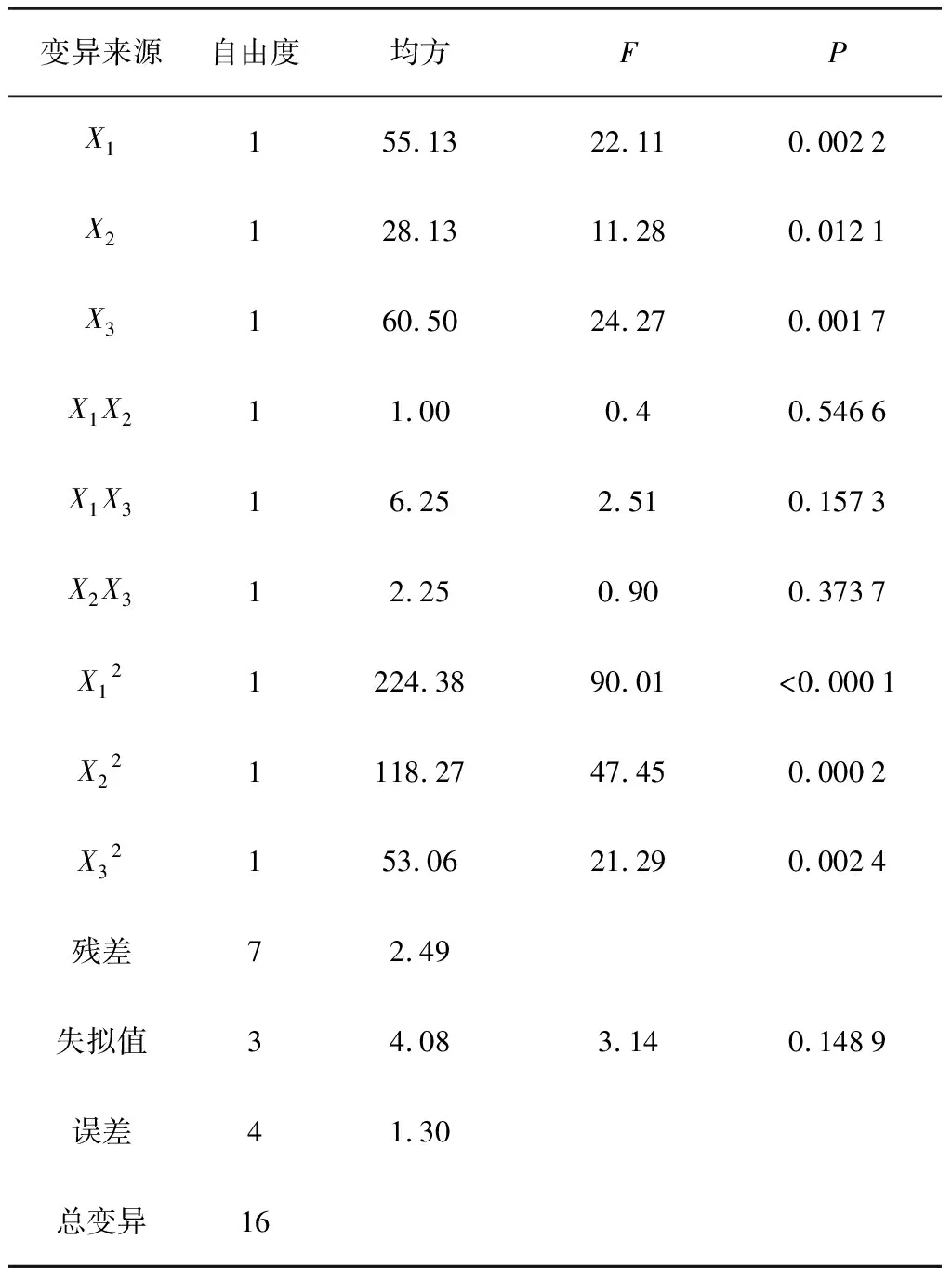

运用Design-Expert8.0.6软件对表3的试验结果进行方差分析,求得回归系数及其显著性检验,如表4所示。

表4 模型显著性试验

续表4

大蒜切薹机编码后的回归方程式为

Y=90.06-2.62X1-1.87X2-2.75X3-

0.50X1X2+1.25X1X3-0.75X2X3-

7.30X12-5.30X22-3.55X32

(7)

表4中,模型的显著性检验F=26.32,P<0.0001,说明二次回归方程的检测达到显著水平;失拟性检验F=3.14,P=0.1489>0.1为不显著,说明试验范围内的模型拟合性很好,可以用该模型对3个因素的影响效果进行分析和预测。

4.3 因素分析及参数优化

4.3.1 影响因素分析

通过分析可知:滚筒切割器切割刀的数量、滚筒切割器切割位置及定刀的安装角度对蒜薹的切薹合格率均有显著影响。通过对F值比较,可以得出3个因素影响的强弱次序依次为定刀的安装角度>滚筒切割器切割刀的数量>滚筒切割器的切割位置。图8所示为大蒜切薹合格率的响应曲面3D效果。

4.3.2 参数优化

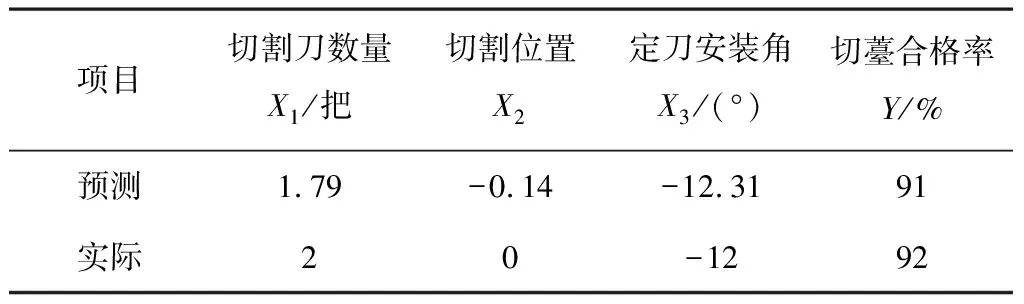

应用寻优功能进行参数优化,得到参数优化结果如表5所示。结果表明:预测的最佳试验条件是滚筒切割器切割刀数量1.78把,切割位置为-0.2,定刀安装角度为-12.36°,预测大蒜切薹率91%。

图8 因素对相关系数影响的响应曲面

表5 优化结果与试验结果对比

4.3.3 试验验证

为了验证优化结果的可行性,现对优化结果进行试验。考虑到方便机具的加工和实际工作条件,选取滚筒切割器切割刀为2把、切割位置为0、定刀安装角度为-12°,得出大蒜切薹合格率为92%,与预测值相差1%。试验结果与预测值较为接近,验证了所建模型的准确性。优化后的大蒜切薹机性能得到提升,完全符合大蒜切薹的作业要求。

5 结论

滚筒切割器切割刀数量、滚筒切割器切割位置、定刀安装角度均会对大蒜切薹机的工作性能产生影响。影响程度的强弱依次为:定刀的安装角度>滚筒切割器切割刀的数量>滚筒切割器的切割位置。应用Design-Expert8.0.6软件对3个参数进行分析,对该参数进行优化。优化后的滚筒切割器切割刀数量为2把,切割位置为下端切割,定刀安装角度为-12°。田间试验结果表明:大蒜切薹机的切薹合格率为92%。优化后的大蒜切薹机可以满足切薹的功能。