双变量排肥系统充肥性能分析与试验研究

赵学观,何亚凯,王松林,张春凤,王 秀

(1.北京农业智能装备技术研究中心,北京 100097;2.国家农业智能装备技术研究中心,北京 100097)

0 引言

精准施肥根据土壤养分含量,实施按需变量施肥,可大大提高肥料利用率、减少肥料的浪费及对环境的不良影响。精准变量施肥的一个重要环节是如何机械化、智能化地将肥料施入土壤中,以提高施肥效率,解决人工施肥不均的问题。

在变量施肥技术方面,欧美国家研究较早,更多地是将肥量作为底肥抛撒到田间,技术趋于成熟,大型化、智能化的变量施肥机具已在农业生产中得到广泛应用[1-3]。我国多为一年两熟地区,为利于玉米更好地吸收养分,采用中耕施肥是目前国内提高产量的一个重要途径。近年来,国内科研人员在精准施肥控制技术及装备研究方面做了大量工作,形成了很多成果。例如,采用光谱探测技术、传感技术研究了基于墒情或长势的施肥决策技术[4-6];依据施肥处方图指导作业,进行了施肥处方图网格划分等关键技术研究[7-10];采用模糊控制、PID原理等多种控制技术,提高了施肥控制的准确性及相应速度,并进行了作业状态监控等系统集成[11-16];对配肥施肥机的配肥过程控制进行了相关研究,提高了掺混均匀度[17-18]。

目前,国内中耕施肥机排肥多采用外槽轮式排肥,变量施肥正是借助外槽轮式排肥器的转速调节来实现的。事实上,排肥过程中外槽轮达到一定转速后,槽沟充肥性能随着转速不断下降,若仍通过转速控制排肥速率将存在一定的误差。因此,实现精准排肥的一个关键问题是探索排肥量与外槽轮转速的非线性关系。为了保证施肥的精量,本文设计了一种双变量排肥装置,既可实现排肥口的大小调节,又可实现排肥转速的调节,建立了施肥转速、排肥口大小与排肥量之间的关系,并对关键部件进行了仿真和测试试验,以期为进一步提高施肥控制准确性提供依据。

1 双变量排肥装置结构与工作原理

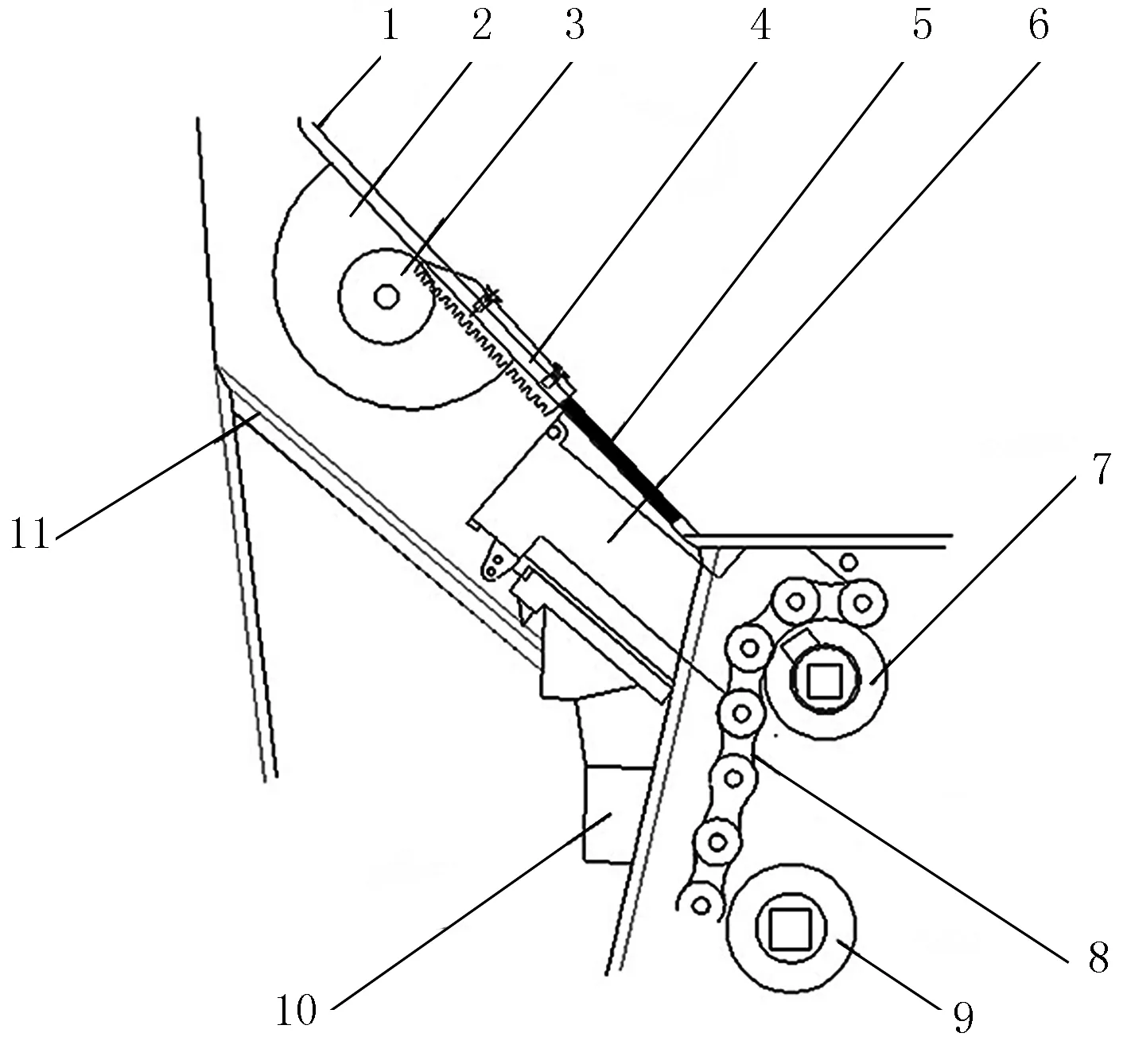

双变量排肥装置如图1所示。

1.肥箱 2.伺服电机 3.齿轮 4.齿条 5.排肥口开度板 6.排肥盒 7.排肥轴 8.链轮 9.直流电机 10.排肥口 11.支架

双变量排肥组合安装在肥箱的下部,排肥轴通过链条与直流电机连接。排肥时,动力由直流电机传送给排肥轴,通过锥形齿轮与排肥盒内部的外槽轮连接;当直流电机转动时,带动排肥盒内部排肥轮转动,槽型轮转动时将肥料通过槽沟带出,进行排肥。排肥口大小通过排肥口开度板进行调节,通过控制系统调节排肥口开度时,伺服电机电机带动排肥口开度调节轴上的齿轮转动,从而带动排肥开度板进行排肥口的调节。

2 排肥理论分析

2.1 排肥量分析

普通外槽轮排肥时存在如图2(a)两圆环所示的带,而带动层的大小与转速及肥料物理特性有关,因此在基于转速控制排肥量时存在一定的误差,不能准确地控制排肥量。与普通外槽轮排肥过程不同,为了避免带动层的肥流量不易控制的现象,越来越多的施肥机排肥盒加装了毛刷或者采用排肥轮为柔性叶轮的方式。本研究采用柔性叶轮,其槽轮外径与排肥盒内壁缝隙较小,如图2(b)所示。

普通外槽轮转动时,肥料逐次充满于凹槽内,随之转动,种子在排种轮槽齿的强制推动下经排种口排出。由参考文献可知:外槽轮排肥器的单位圆周排出质量Q(g/r)计算公式为

(1)

其中,d为外槽轮直径(cm);L为外槽轮有效工作长度(cm);γ为肥料容重(g/cm3);a0为肥料充满系数,与转速有关;f为凹槽截面积(cm2);t为槽齿间距(cm);Cn为带动层厚度(cm),与转速有关。

若不考虑带动层系数,排出的肥料体积可以更准确地通过凹槽体积来表示。因此,上述公式可简化为

Q=Lγα0fqz

(2)

其中,fq为单个凹槽的截面积(cm2);z为槽数(个)。

由式(2)、式(3)可知:当槽轮的型号确定后,圆周排肥量只与充肥系数有关。排肥轮填充系数的大小和稳定性影响排肥轮的单圈排肥量的均匀性和稳定性。填充系数实际上是颗粒肥料充入槽轮所需时间的反映,因此分析充肥过程的影响因素是下一步的重点。

2.2 充肥过程分析

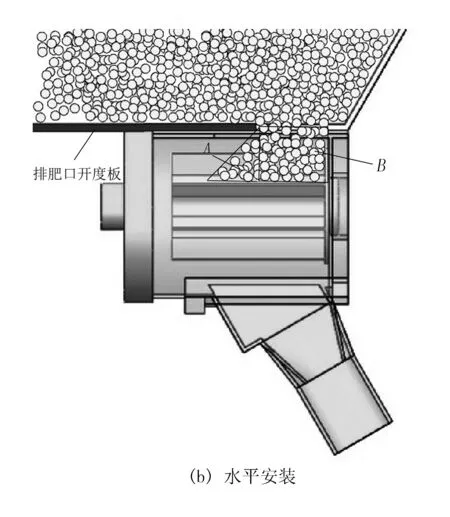

外槽轮式排肥轮的槽为长条形,目前排肥盒的安装位置主要有两种:一种是安装在肥箱的底部,排肥盒轴与水平面平行;另一种是安装在肥箱的侧下方,排肥盒轴与水平面成一定夹角倾斜安装,如图3所示。

图3 排肥盒的不同安装角度

由图3可知:水平安装排肥轮排肥时,肥料颗粒靠自身重力及上部肥料的压力,迅速充入排肥槽,形成理论上的可控充肥区B,即在根据转速进行变量施肥时该区域的充肥量通过理论计算可得到;此时,充肥过程并未停止,由于肥料的流动性,颗粒会继续向排肥槽流动,形成非可控充肥区A,非可控充肥区在不同转速、不同倾角时是不可控的,在同一颗粒物料、同一排肥轮材质的条件下,主要受转速、倾角的影响。

3 充肥性能试验分析与验证

3.1 试验装置

为优化排肥精度,探索不同倾角时肥料的充肥稳定性,设计了一种角度可调式排肥试验台,如图4所示。

1.肥箱 2.排肥口刻度 3.机架 4.排肥盒 5.直流电机 6.编码器 7.可调角度规

排肥盒安装在肥箱的下面,肥箱通过可调角度规安装在支架上,可调角度规上有刻度及定位锁紧,试验时可实现0°~55°的旋转。

3.2 试验参数

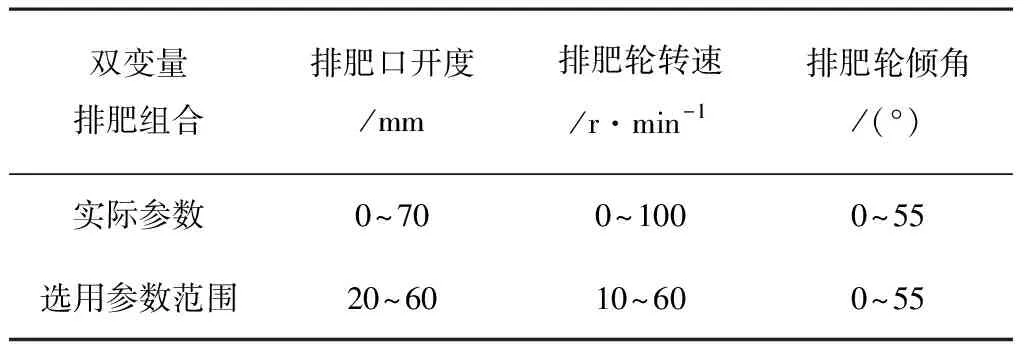

施肥过程中,对排肥速率的调节可以改变排肥转速或者排肥口开度,因此理论上存在多组不同的转速和开度组合,满足该目标施肥量调节要求。施肥量的调节要求在任意开度下通过调节转速,或者任意转速条件下调节排肥口开度都能达到预定的排肥量;但实际的排肥量并不是按照排肥口开度或者转速的线性关系,如果要达到预定排肥量,应明确排肥口开度、转速对排肥量的影响。同时,充肥过程受到排肥轮倾角影响,因此通过试验研究确定各因素与排肥量之间的关系。为了得到双变量排肥组合的排肥速率、单圈排肥量与转速、排肥口开度的关系,进行了排肥口开度、排肥轮转速、排肥轮倾角3因素的正交试验研究,按照行距0.6m、机具行走速度6km/h及公顷施量225~675kg的要求,排肥速率1 350~4 050g/min。由于采用的驱动电机为直流电机,在低速时转动力矩不足,根据试验测得最小稳定转速应大于10r/min,按照机具行走速度、每亩施肥量的范围及试验分析,确定排肥口开度及转速范围分别为[20,60]mm、[10,60]r/min。试验中装置工作参数如表1所示。

表1 排肥装置参数范围

为了达到精准施肥的目的,需要对不同肥料排肥器的排量进行测定[17-21]。试验材料为人元生物技术发展有限公司生产的浓缩颗粒有机肥,中盐安徽红四方肥业股份有限公司生产的复合肥、尿素,其物理特性如表 2 所示。

表2 3种肥料的物理特性

3.3 试验结果与分析

试验时取某一倾斜角度水平,设定排肥口大小在[20mm,60mm]5个水平,每个水平间隔10mm;排肥转速在[10,60] r/min的6个水平,每个水平间隔10r/min。倾斜角度水平选取[15°,55°],每个水平间隔5°,排肥时设定排肥时间为1min并进行称重。获取的针对复合肥排肥时转速、排肥轮倾角、排肥口开度对排肥量的影响如图5所示。其中,图5(a)为排肥量与转速、排肥口开度的关系曲面图。为更好地观察排肥角对排肥量的影响,绘制不同排肥轮倾角条件下的排肥量等高线图,如图5(a)、(b)、(c)所示。

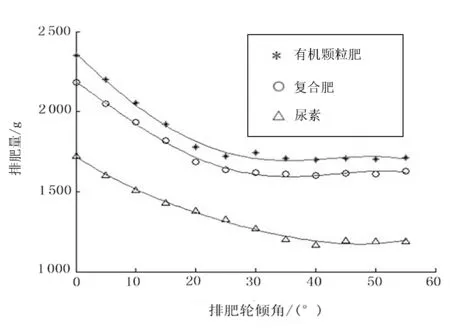

由图5可知:在同一转速、排肥口开度条件下,随着排肥轮倾角的增大,排肥量呈逐渐减小的趋势,达到同一等高趋势线需要更高的转速或者排肥口开度,验证了角度对排肥性能的影响。为了进一步明确排肥轮倾角对排肥量的影响,设定排肥轮开度45mm、转速40r/min条件,则排肥轮倾角时排肥量的影响如图6所示。由图6可知:在排肥轮倾角达到38°时排肥量不再变化,此时对排肥量的影响可忽略不计。因此,图3中形成的不可控充肥区受到排肥轮倾角的影响。通过对比3种肥料的自然休止角与排肥轮倾角发现:该倾角与肥料的自然休止角有关,如有机肥颗粒的自然休止角为24.43°,排肥量稳定时的排肥轮倾角为25°左右。为了避免排肥轮倾角带来的不利影响,应选择排肥轮安装角接近肥料的自然休止角。

图6 排肥轮倾角对排肥量的影响

根据肥料的休止角,本研究设计排肥轮倾角采用30°。应用 MatLab软件对该条件下供肥速率进行二次多元回归拟合,得到双变量排肥排肥口开度和转速与排肥速率的回归方程为

Q=0.026+0.1067X+0.8933Y+0.00021XY+

0.0015X2+0.0024Y2

(3)

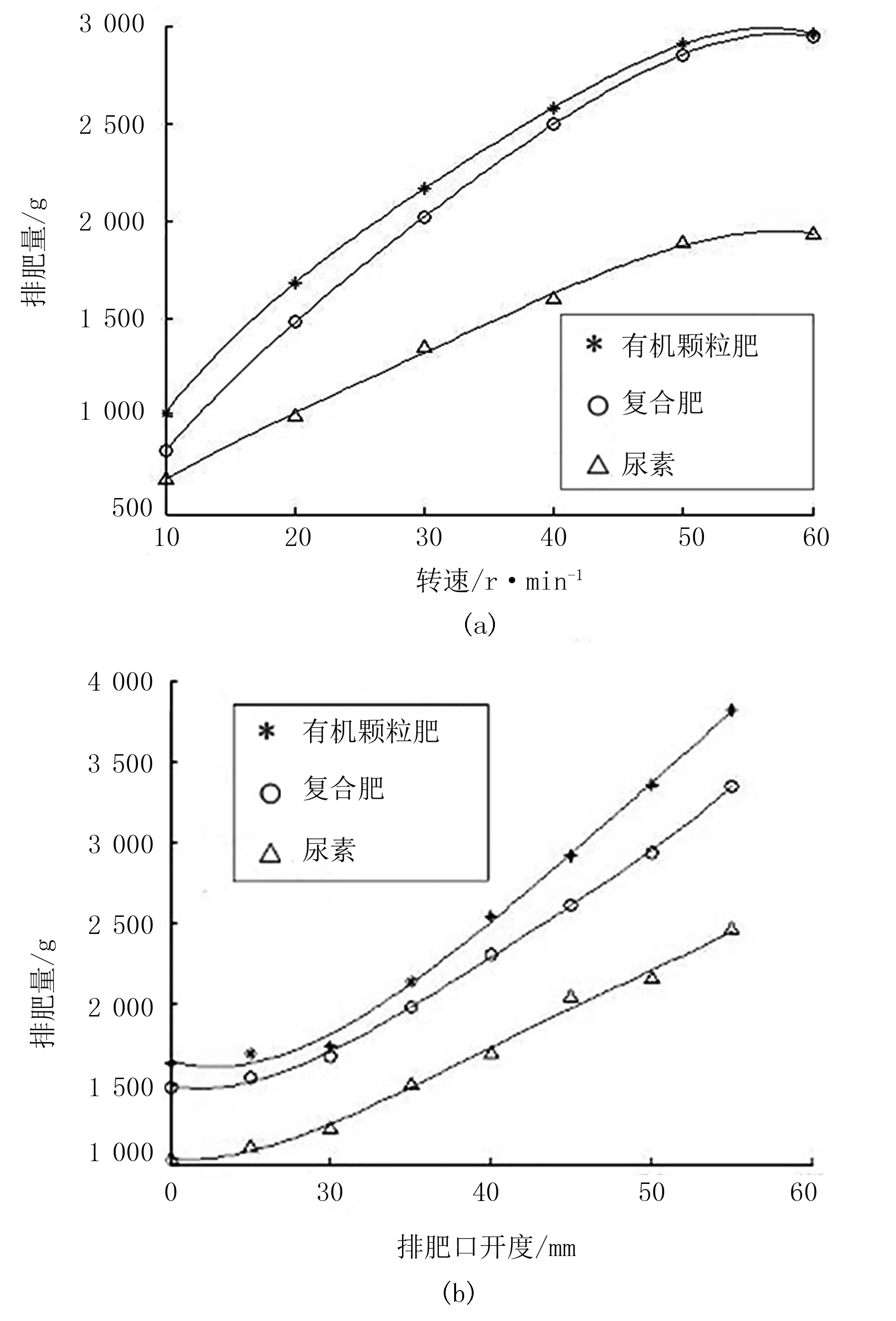

其中,Q为对控制单元控制模型(g/s);X为排肥口开度(mm);Y为排肥轮转速(r/min)。在一定转速和排肥轮倾角条件下,当排肥口开度较小时,排肥量并未随着排肥口开度的增大线性增长,转速越高,排肥量随着排肥口开度的增加变化越明显;同理,在排肥口开度较低时,随着转速升高排肥量并未显著增加。为了更明确地分析单一因素对排肥量的影响,提取了在固定排肥轮角度0°、转速40r/min条件下不同排肥口开度对排肥量的影响,以及在固定排肥轮倾角0°、排肥口开度35mm条件下不同转速对排肥量的影响。对试验结果进行2次曲线拟合,得到的结果如图7所示。

图7 排肥口开度、转速对排肥量的影响

由图7(a)可知:在一定排肥轮倾角和排肥口开度条件下,随着转速的升高排肥量呈线性增长,但当排肥口开度为30mm、转速增加到50r/min时,排肥量与转速变为非线性关系;当转速为40r/min、排肥口开度小于25mm时,排肥量与排肥口开度没有成线性关系;当排肥口开度增加到25mm后,排肥量与排肥口开度呈线性关系。由以上分析可知,转速过大或者排肥口过小将会影响排肥的线性关系。为了进一步分析排肥口开度最小值与转速的关系,进行了不同转速下排肥口开度对排肥量的影响,试验结果如图7所示。

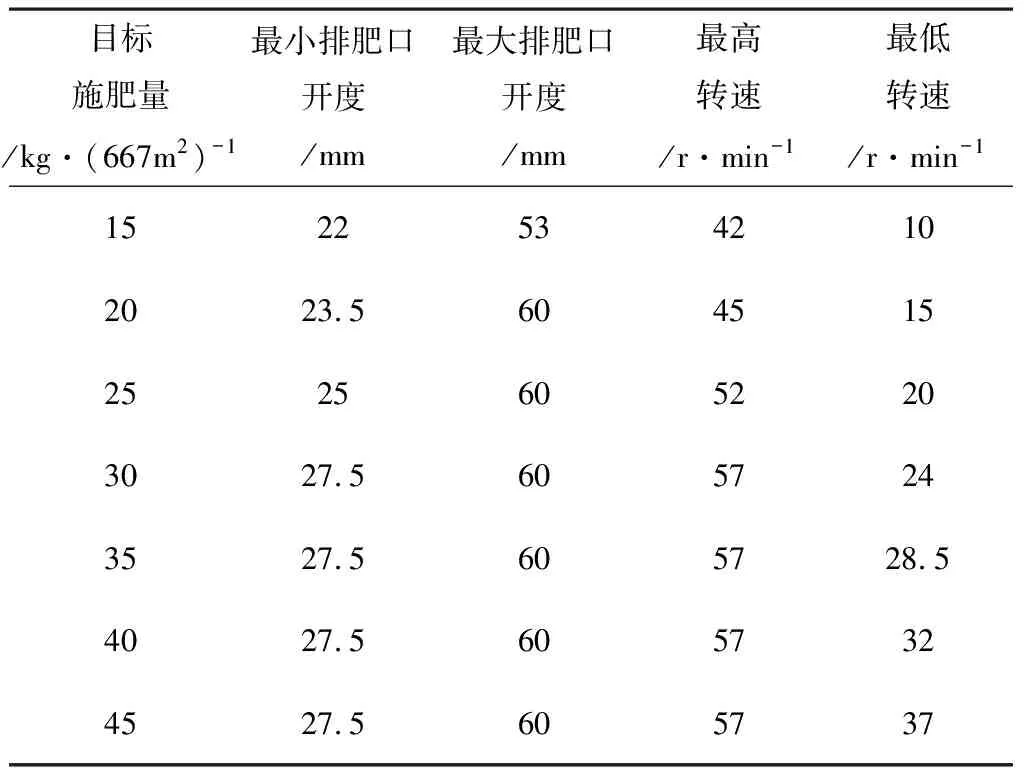

由图7(b)可知:当排肥口开度增大到一定值后,其对排肥量的影响呈现稳定的线性关系,不再受转速的影响,因此进行了不同目标施肥量下的最小排肥口开度值确定试验。同时,高转速的排肥导致充肥性能下降,应确定高转速对应的最小排肥口开度。实际排肥过程中,在低排肥量时若电机转速低,给出的电流不足易发生堵转,同时低转速导致排肥脉动性明显,为此需要通过该最低转速确定最大排肥口开度。在双变量排肥的过程中,排肥轮开度的调节速度较慢,而通过调节转速响应较快,因此在调节施肥量时以转速优先的式进行调节,分别根据最小排肥口开度确定了最大转速,根据最大排肥口开度确定了最小转速。试验结果如表3所示。

表3 不同施肥量条件下排肥口、转速的取值范围

为了便于控制,在排肥时进行分段控制:[40,45]为高施肥量,[25,35]为中施肥量,[15,20]为低施肥量。排肥口开度采取分段固定值以中施肥量为基础,中间施肥量30kg/667m2时取排肥口开度调节范围的中间值41mm,高施肥量、低施肥量分别按照施肥量中间值42.5kg/667m2和17.5kg/667m2,按照排肥口开度线性关系计算分别取58、24mm,在不同施肥量时以分段固定值为基础,根据公式(2)进行转速调节,避免了高转速低开度的动力浪费及低转速大开度的动力不足,保证了线性控制。

4 双变量控制试验验证

本试验采用表2中3种肥料。应用自制的角度可调式施肥试验台开展供肥性能试验研究,供肥装置试验台如图8所示。

1.肥箱 2.机架 3.编码器 4.控制器 5.电源 6.电子秤 7.直流电机 8.排肥盒

在北京市北京农业智能装备中心实验室开展了样机试验,设定不同的目标施肥量,按照每次试验进行10次,取10次的平均值作为实际施肥量,并计算10次排肥量间的变异系数。试验采用拖拉机速度模拟模块(北京农业智能装备技术研究中心)能够产生1~150kHz的频率信号,每个目标施肥量控制不同车速进行调节。试验中,应用 12V 蓄电池提供直流电机的动力源,通过直流电机调速器驱动并调节排肥轮转速,结果如表4所示。由表4可知:实际排肥量的变异系数平均值为0.493,实际施肥量与目标施肥量的相对误差平均为 3.08%,满足生产的需要。

表4 双变量排肥系统排肥稳定性

5 结论

1)设计了一种角度可调式排肥试验台,可以实现排肥轮转速、排肥轮角度、排肥口开度3变量的调节。通过3变量的排肥量试验发现:在同一转速、排肥口开度条件下,随着排肥轮倾角的增大,排肥量呈逐渐减小的趋势;通过排肥轮倾角影响排肥轮充肥性能,应选择排肥轮安装角接近肥料的自然休止角。

2)在排肥轮倾角采用30°条件下,建立了排肥口大小、排肥轮转速与排肥量之间的关系模型。为了利用排肥口开度、排肥轮转速与排肥量之间的线性关系,确定了分段控制方式,排肥口开度采取分段固定值分别为32、39、46mm。

3)在实验室开展了双变量控制系统的分段控制样机试验,结果表明:实际排肥量的变异系数平均值为0.493,实际施肥量与目标施肥量的相对误差平均为 3.08%,满足生产的需要。