链齿式残膜回收与驱动耙联合作业机的设计研究

张 佳,靳 伟,谢新亚,李川江,张宇涛

(1.新疆工程学院 机械电子学院,乌鲁木齐 830023;2.新疆农业大学 机电工程学院,乌鲁木齐 830052;3.新疆新研牧神科技有限公司,乌鲁木齐 830013)

0 引言

新疆北疆为旱半干旱地区,主要种植棉花、番茄等经济作物。2017年,新疆棉花种植面积达到193万hm2,地膜覆盖面积达种植面积80%以上。目前,使用的聚乙烯地膜降解周期长,残膜回收不及时,在田间大量累积,造成“白色污染”,且影响种子的正常发育,给生态环境、土壤结构及作物生长发育造成了严重影响[1-2]。

近几年,残膜污染的综合治理主要包括生物降解膜技术和残膜机械回收技术。生物降解膜技术由于成本高还处于试用及研究阶段,新疆主要依靠残膜回收机械回收残膜。目前,使用的残膜回收机主要分为搂耙式、弹齿式、伸缩杆齿式等类型:搂耙式结构简单、成本低,但残膜回收率较低,为70%左右,使用较普遍的残膜回收作业机主要是搂耙式和拔杆起膜式。搂耙式残膜回收机虽然作业效率较高,但残膜回收率较低;伸缩杆式残膜回收机回收效率高,但可靠性较差,且需要人工配合捡拾。这些残膜回收机械普遍的特点是功能单一,主要完成残膜回收作业,使用成本较高[3-5]。因此,采用整地和残膜回收联合作业,一次性完成两项作业,可减少拖拉机的作业次数和降低农田种植成本,也是符合我国实际国情的残膜回收机械的发展趋势。

1 总体结构设计及工作原理

1.1 整机结构

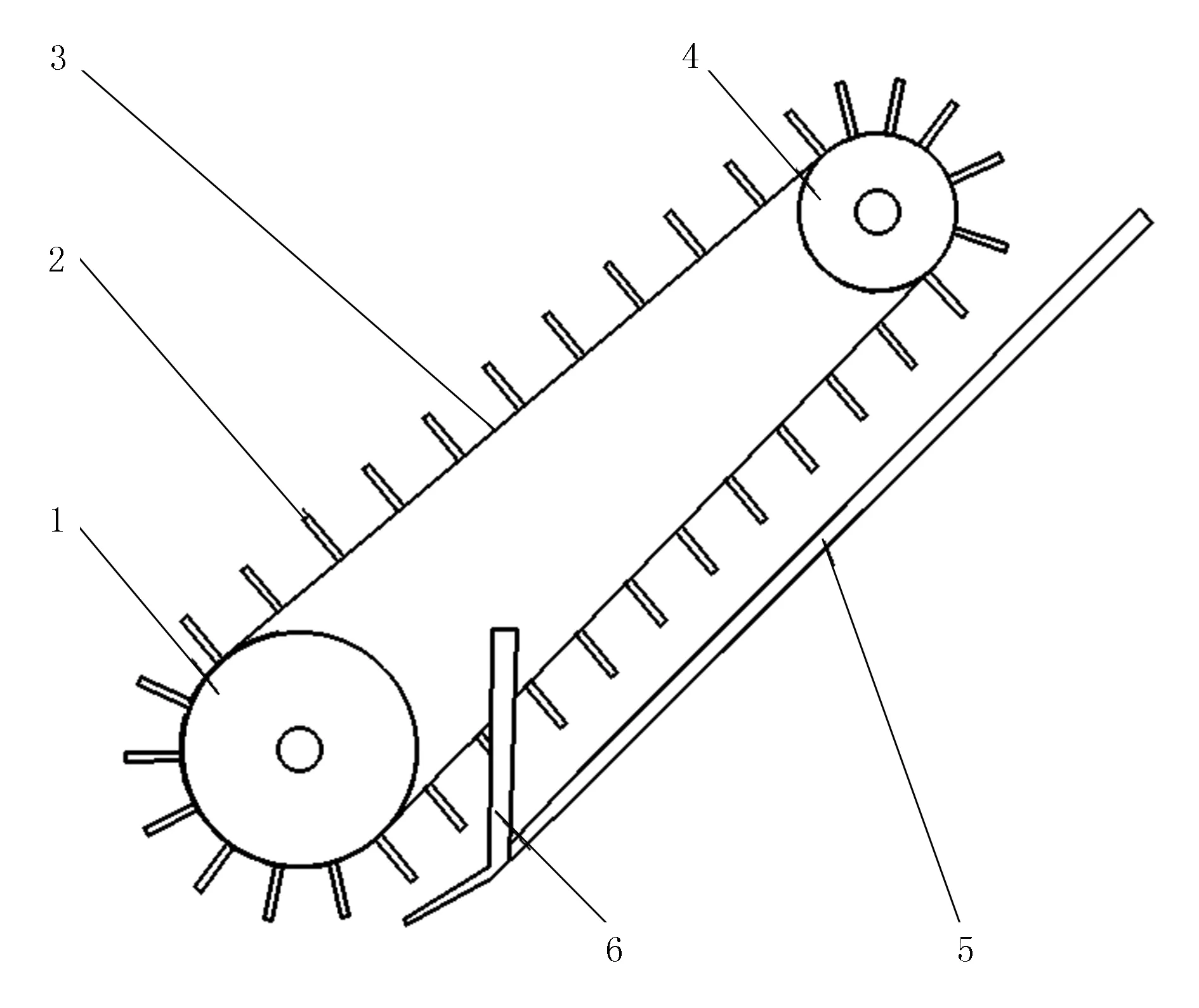

该作业机将驱动耙和链齿式残膜回收机结合,完成对田地的松土、残膜回收及整地作业,主要由驱动耙、挑膜机构、脱膜机构、集膜箱和镇压辊组成,如图1所示。

1.驱动耙 2.仿形轮 3.挑模机构 4.起膜铲 5.集膜箱 6.镇压辊 7.行走轮 8.卸膜结构

1.2 工作原理

该作业机由58.8kW以上拖拉机悬挂,拖拉机动力输出轴转速为540r/min,驱动驱动耙的粑齿旋转,将田地中深15cm内的土壤破碎;随后,由挑膜机构将田地土壤中深10cm内的残膜挑起,随着挑模机构的旋转,残膜不断被输送至后方的卸膜机构处;卸膜机构将残膜从挑膜机构上脱落至集膜箱,随后镇压辊对驱动耙破碎后的土壤平整压实[6]。作业完成后,可控制行走轮液压缸将行走轮下降至地面,镇压辊相对抬起,由行走轮支撑行走。

2 关键零部件的设计

2.1 挑膜机构的设计

2.1.1 挑膜机构的结构

挑膜机构是决定残膜回收机残膜回收效果的核心部件[7]。根据新疆棉花田间残膜及土壤的特点,本设计采用链齿式挑膜机构,配合起膜铲及膜土分离板完成将土壤中的残膜挑起及膜土分离作业。挑膜机构由大辊筒、小辊筒、传动链及等距布置在传动链上的弹齿构成,如图2所示。链齿式挑膜机构受到的土壤阻力及圆周驱动力较大,设定主动轮大辊筒的直径为40cm,从动轮小辊筒的直径为30cm,大辊筒与小辊筒的轴距为160cm。

1.大辊筒 2.弹齿 3.输送链 4.小辊筒 5.膜土分离板 6.起膜铲

工作时,挑膜结构的旋转方向与拖拉机地轮转向相同,实现入土挑膜—膜土输送—膜土分离—脱膜入箱—入土挑膜的循环作业。此过程中,弹齿的入土深度、弹齿入土角度、输送链转速及输送链的角度都是影响挑模机构挑膜效果的重要指标,为找到挑膜机构的工作最佳参数,需要对弹齿的运动轨迹进行分析。

2.1.2 挑膜弹齿的运动分析

弹齿齿尖的运动轨迹如图3所示。

图3 弹齿齿尖的运动轨迹

设挑膜机构大辊筒的轴心O1点为坐标原点,残膜回收机的前行方向为x轴正方向,残膜回收机以匀速速度v1前进,大辊筒以角速度ω匀速旋转,经时间t后,大辊筒转动α角度;此时,大辊筒的轴心到达O2点,以某一弹齿齿尖A点作为初始相位,弹齿的运动轨迹为L[8]。

弹齿齿尖A点的运动方程为

(1)

式中v1—挑模机构的前进速度(m/s);

v2—弹齿圆周线速度(m/s);

ω—挑膜机构转动角速度(rad/s);

R—弹齿的旋转半径(m);

H—挑膜深度(cm)。

由公式(1)可知:弹齿的运动轨迹与作业机前进速度v1、弹齿的回转半径R,以及挑模机构的旋转角速度ω有关,由式(1)对时间微分求得弹齿齿尖的运动速度为

(2)

已知v2=ωR,令

(3)

结合公式(1)和公式(3),可得

(4)

弹齿的线速度v2与拖拉机前进速度v1的比称作挑膜机构的轮转速比λ[9]。由公式(4)可以推出弹齿的运动轨迹为摆线,轮转速比λ的大小直接影响挑膜效果。当λ小于1、λ等于1和λ大于1时,弹齿的运动轨迹大致如图4所示。

图4 不同λ值时弹齿齿尖的运动轨迹

由图4可以看出:当λ≤1时,弹齿在水平方向的绝对速度与拖拉机前行方向相同,没有形成向后的相对速度,即不能挑膜;当λ>1时,弹齿在土壤内有相对前进方向相反的速度,故可以完成挑起残膜[8]。

合适的轮转速比值大小是挑膜效果好坏的关键因素。λ值过小,可能出现漏挑的现象,起膜铲也会出现土壤堆积;λ值过大,与土壤产生的冲击力增大,影响弹齿的寿命。因此,设计轮转速比λ为4~6。

2.1.3 挑膜弹齿的入土倾角

链齿式挑模机构的入土倾角的大小直接关系挑膜效果[10]。入土倾角过大,弹齿的挑膜区域大,入土深度更深,弹齿收到的载荷较大,容易发生弹齿断裂或变形;反之,入土倾角过小,弹齿的挑膜区域小,挑膜深度较浅,挑膜效果不好,如图5所示。

图5 挑膜弹齿的入土倾角

弹齿的回转半径R,挑膜深度为H,则入土倾角θ为

(5)

由公式(5)可得

(6)

式中R—弹齿的旋转半径(m);

H—挑膜深度(cm)。

由公式(6)可以看出:弹齿的入土倾角与入土深度和弹齿的回转半径有关,弹齿的入土倾角与弹齿入土深度呈反比,与弹齿的回转半径呈正比。考虑的土壤中残膜的分布情况及土壤阻力对弹齿的影响,弹齿入土深度选取11cm。弹齿的回转半径为大辊筒半径与弹齿长度之和,弹齿长度为18cm,大辊筒半径为20cm,即弹齿的回转半径为38cm。经计算,弹齿的入土角度为45.2°。

2.2 膜土分离板的设计

挑模机构将残膜及夹带的土块挑起,进入膜土输送及膜土分离段,如图6所示。膜土分离板设置于挑模机构下方,与挑模机构下端链长度方向平行,为了输送残膜顺畅以及残膜不滑落,膜土分离板与弹齿之间的距离为5~10mm。

膜土分离板的作用为将残膜和挑起土块分离,并输送残膜。本装置的膜土分离板结构为长度、宽度均与链齿式挑模机构相同,两侧设置挡板,在膜土分离板上开设有15mm的通孔,土块从膜土分离板的通孔中掉落,残膜被输送前行。被挑起的残膜和土块在输送过程中受力分析如图6所示。

图6 残膜和土块在输送过程中受力分析

残膜和土块在输送过程中的受力平衡方程为

(7)

式中N—膜土分离板对残膜及土块的反作用力(N);

Gm—残膜及土块自身的重力(N);

δ—膜土分离板与水平面夹角(°);

Fs—弹齿对残膜及土壤的作用力(N);

fb—残膜及土壤与膜土分离板之间的摩擦力(N);

μ—膜土分离板与残膜及土壤的摩擦因数,取μ=0.25~0.35。

由式(7)得

(8)

由式(8)可知:残膜在膜土分离板上输送时,弹齿对残膜的作用力与膜土分离板的倾角、残膜及土壤的质量有关:倾角越小,越容易输送残膜,但会增加膜土分离板的长度以满足高度需要。倾角越大,残膜及土壤容易随膜土分离板滑落。经计算及试验,δ取40~45°为宜。

2.3 卸膜机构的设计

卸膜机构是影响残膜回收机回收效果的重要因素之一[11],卸膜机构主要包括传动轴及圆周等分设置在传动轴上的9排梳齿;相邻两排梳齿之间的夹角与小辊筒上相邻两排弹齿的夹角相同,均为40°;梳齿的长度为300mm,每排梳齿中齿与齿的间距为30mm。卸膜机构工作原理如图7所示。图7中,ω1为挑模机构滚筒角速度(rad/s);ω2为卸膜机构角速度(rad/s)。

1.膜土分离板 2.弹齿 3.小辊筒 4.卸膜机构

2.4 其他部件

2.4.1 驱动耙的选用

根据作业机的幅宽及拖拉机的动力输出,选用由新疆机械研究院股份有限公司生产的牧神1BX-2.0型驱动耙,工作幅宽为2.0m,配套动力58.8kW,整地效果好,破碎效果高,且便于在驱动耙的输出轴加设变速箱,连接后方的残膜回收部件,用于给挑模机构及卸膜机构提供动力。

2.4.2 行走支撑轮的设计

作业机具备残膜回收及整地两项作业,整地作业由前方的驱动耙及后方的镇压辊共同完成,镇压辊与前部残膜回收机可拆卸式连接。

在残膜回收机后方加设镇压辊可以将土壤破碎并平整,但同时也增加的作业机的长度。为了便于非作业时行走不破坏路面,在其后方加设了行走支撑轮,结构原理如图8所示。在镇压辊两侧安装有镇压辊机架,液压缸尾端与镇压辊机架后上方铰接,液压缸活塞杆头端与铰接梁铰接,铰接梁一端与镇压辊机架前方铰接,另一端安装支撑轮。当非作业行走时,可将液压缸活塞杆伸出,铰接梁沿前方铰接点转动,支撑轮相对下降,将镇压辊升起,便可由支撑轮支撑行走。

1.残膜回收机尾部 2.镇压辊机架 3.液压缸 4.支撑轮 5.铰接梁 6.镇压辊

3 挑膜结构试验

3.1 试验设计

本次试验通过电子秤测出残膜挑出的质量与土壤内未挑出的质量,由公式(9)算出残膜回收率。本试验确定的试验因素有拖拉机前进速度(A)、轮速比(B)、挑膜弹齿的入土深度(C)和误差项(D),试验因素编码如表1所示。因素的取值范围:拖拉机前进速度v分别为1、1.5、2km/h;轮速比分别为3.2、5.6、13.8km/h;挑膜弹齿的入土深度分别为:5、10、15cm。

残膜挑起率计算公式为

(9)

式中M1—被挑起的残膜质量(kg);

M2—未被挑起的残膜质量(kg)。

3.2 试验结果与数据分析

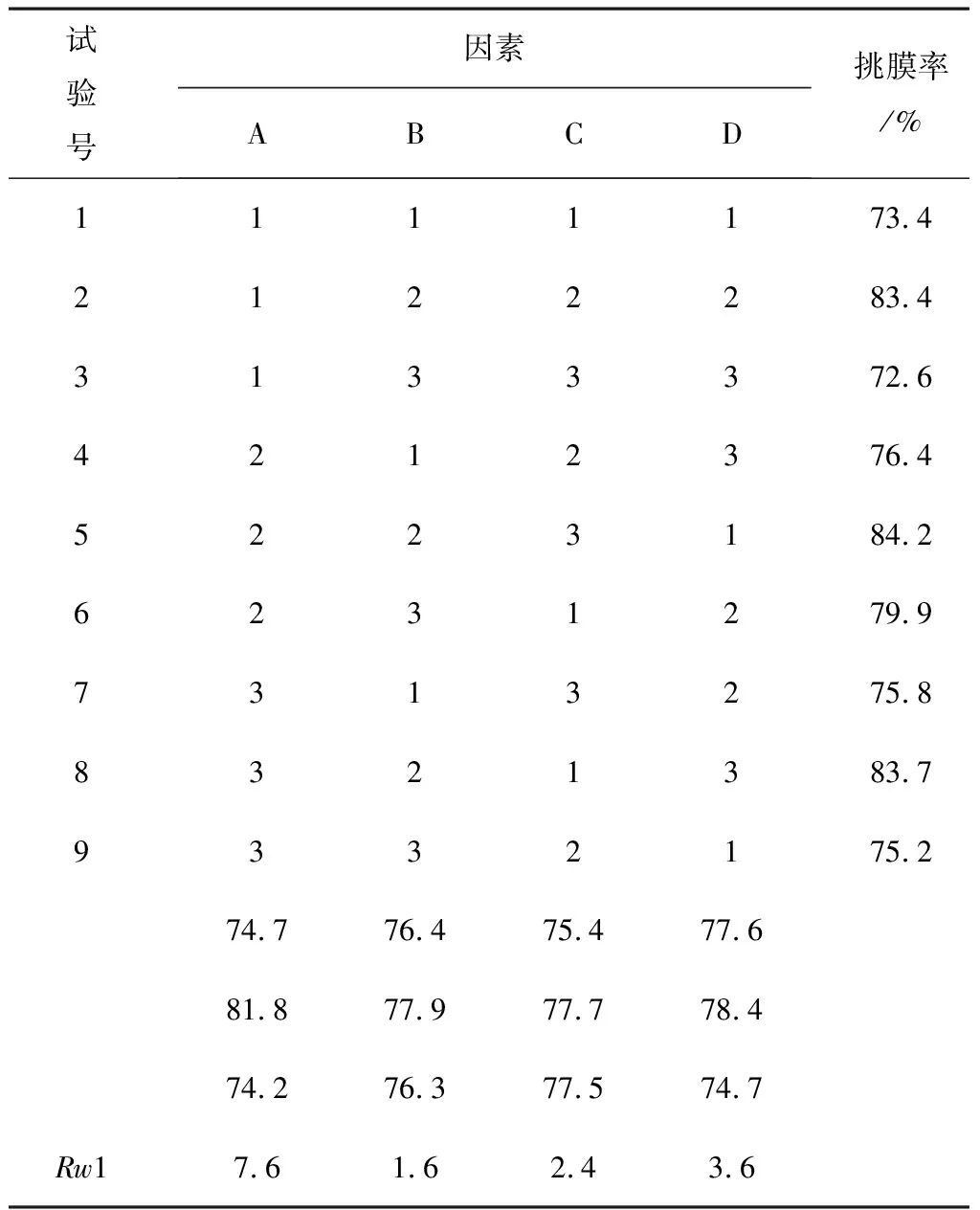

根据试验需要,正交试验采用三水平四因素的正交表L9(34)来安排试验,试验数据是每一组合重复2~3次试验,并求其平均值。试验方案和结果如表2所示,方差分析如表3所示。

表1 挑膜机构试验因素编码表

续表1

表2 试验方案和结果

表3 试验结果方差分析

1)采用综合平衡法考虑残膜挑起率。由表2可知:因素对残膜挑起率的影响顺序为B(轮速比)、C(入土深度)、A(前进速度),其最优水平组合为B2C3A2。

2)经方差分析,由表3可知:考察试验指标挑膜率在显著性水平0.1上,因素B(轮速比)显著。

4 结论

1)新疆棉花种植在秋收后田中存在大量残膜,在来年春季需要整地、翻地、残膜回收等作业,针对于传统残膜回收机械功能单一的问题,设计了一种驱动耙残膜回收联合作业机,主要包括驱动耙、挑膜机构、起膜铲、膜土分离板、卸膜机构、集膜箱及镇压辊等部件,可一次完成残膜回收及整地作业。

2)分析了齿链式挑模机构挑膜弹齿的运动轨迹,试验结果表明:当作业机前进速度为1.5m/s、挑模机构的轮转速比λ=5、弹齿入土深度为10~11cm时,挑模机构的工作性能最佳。经计算,弹齿的最佳入土角度为45.2°。

3)设计了膜土分离板和卸膜机构的结构,并对残膜和土块在膜土分离板输送过程中的受力进行分析,结果表明:弹齿对残膜的作用力与膜土分离板的倾角、残膜及土壤的质量有关;倾角越小,越容易输送残膜;倾角越大,残膜及土壤容易随膜土分离板滑落。经计算,膜土分离板的倾角取40°~45°为宜。