微含硫气田工艺设施中H2S富集的原因及措施

中海石油(中国)有限公司深圳分公司

某气田是中国第一个1 500 m水深的海上气田,乙二醇(MEG)作为水合物抑制剂注入水下井口,保障了深海管道内天然气的正常流动。海上平台设有一套乙二醇再生系统(简称MRU)[1],对含盐、含水的富乙二醇进行再生处理后回注,达到节约成本和环保的要求。

该气田投产后不久,使用H2S专用测试包在MRU再生塔顶回流罐检测到较高浓度的H2S,且一直存在于回流罐中,三次检测值分别为600、300、400 mg/L,平均433 mg/L。当再生塔处于热循环状态时,H2S浓度更高,可能超过1 000 mg/L。如此高浓度的H2S不仅对现场人员造成较大的安全隐患,也会加重碳钢管线和设备的腐蚀[2],为此,找到一种安全有效的脱硫方法至关重要。

1 H2S富集主要原因

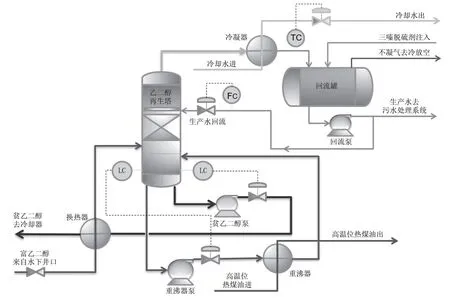

为了查明系统中H2S的来源,在平台现场从可能出现的一些源头进行了排查,排除了其他接入气田和开排沉箱中硫细菌的影响,基本确定来源是井口物流。根据该气田开发井的测井数据,各井的硫含量差异较小,气相中H2S的含量约为1 mg/L。由于H2S容易被碱和醇类等吸收,天然气中极少量的H2S被注入井口的碱性乙二醇溶液吸收,从而造成系统中的H2S富集在液相。当含H2S的富乙二醇进入再生塔进行加热脱水时,就会释放出H2S气体,富集在乙二醇再生塔顶回流罐和与其连通的冷放空系统内。乙二醇脱水系统流程见图1。

2 H2S被碱吸收机理

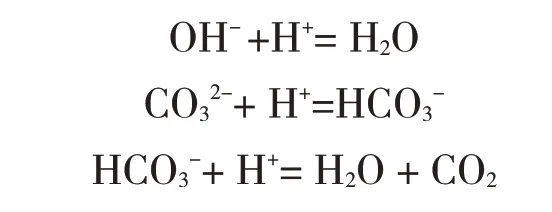

为了脱除富乙二醇中的二价盐,在MRU预处理单元加入NaOH[3],将富乙二醇的pH值从6.5提高至10,经过再生脱除水分和酸性气体得到贫乙二醇产品的pH值为12左右。由于当时平台的盐酸系统暂未投用,不能通过注入盐酸中和乙二醇中的碱性,在油气水三相混输的过程中,井口物流中的酸性气体如H2S、CO2等,一部分留在气相,另一部分被乙二醇和乙二醇中的NaOH吸收[4],生成NaHS。主要反应如下:

由于H2S在水中的第二级电离程度相当低,以至于NaHS水溶液的碱性仅比等浓度的NaOH略低一些,可以充当强碱使用。H2S在溶液中存在如下平衡:

pKa1为一级反应的酸度系数,pKa2为二级反应的酸度系数。

所以发生第一个反应的可能性更大,主要生成NaHS。NaHS的物理特性是无色针状结晶,易潮解,吸湿性强,易氧化,保存时会释放出H2S及硫磺,遇水加热时分解放出H2S,溶于水和醇,水溶液呈强碱性,遇酸反应生成H2S。

3 H2S富集机理

从水下回来的富乙二醇中含有的NaHCO3和NaHS经过MRU高温加热发生以下反应:

图1 乙二醇脱水系统流程Fig.1 Flow chart of MEG Dehydration System

以上反应说明富乙二醇经过再生塔加热蒸发出大量的水蒸气,其中含有的NaHCO3和NaHS则发生了分解反应,释放出大量的酸性气体CO2和H2S[5],致使再生塔塔底贫液的碱性上升,pH值从6.5升高至12。这些酸性气体和水蒸气一起经过再生塔顶冷凝器后进入回流罐,水蒸气冷凝成液态水,少部分酸性气体溶解在生产水中,使得生产水的pH值为5左右,呈弱酸性,而绝大部分的酸性气体存在于回流罐的气相空间和冷放空主管,这就是H2S气体在再生塔顶冷放空系统富集的主要原因。

4 应对措施

H2S具有较强的腐蚀性,它的存在对输送管道和处理设备会产生较大的腐蚀作用。含H2S的废气又具有较强的毒性,一旦发生输送管道穿孔泄漏,就会造成十分严重的安全事故,对相关人员的生命以及生产设备的安全都会造成严重的危胁[6]。因此,对出现高浓度H2S的场合必须采用适当的办法消除隐患。

4.1 降低贫乙二醇的碱度

酸性气体容易被碱吸收,因此H2S富集在中性乙二醇系统的可能性会比碱性乙二醇的要小[7]。注入水下井口贫乙二醇偏碱性的主要原因是MRU脱二价盐单元预处理罐中添加了NaOH,为了减小水下系统结垢和H2S在MRU系统富集的风险,在贫乙二醇注入水下系统之前,通过HCl注入系统将HCl注入至贫乙二醇注入泵的入口,降低贫乙二醇的pH值,从12降至8.5左右,使贫乙二醇的碱度达到设计要求,这也是降低H2S被碱性乙二醇吸收的最直接办法。

注入盐酸后,会发生如下中和反应:

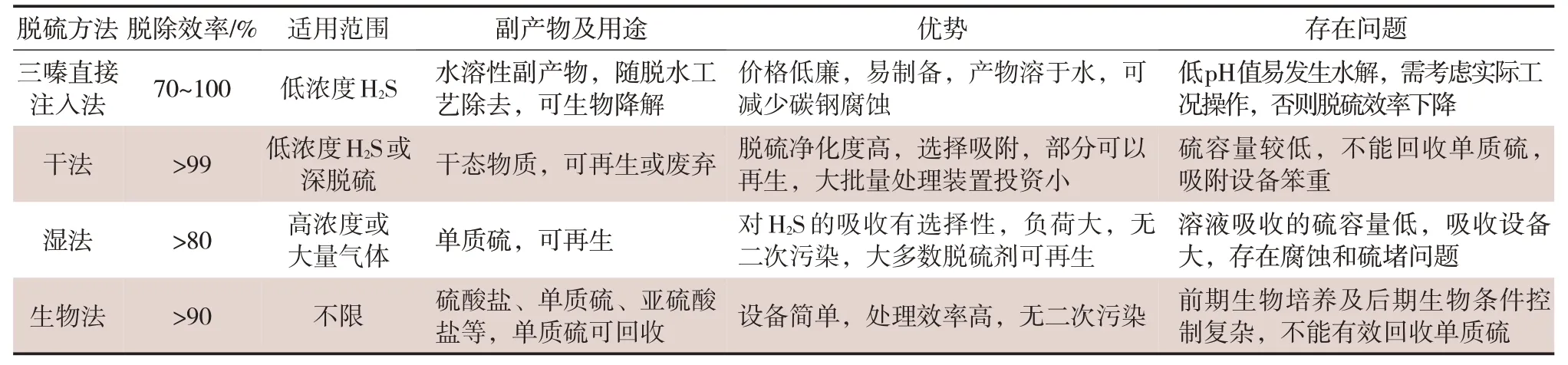

4.2 使用三嗪脱硫剂脱硫

目前,国内外油气田开发作业为减少H2S所采用的脱硫工艺主要有干法脱硫、湿法脱硫和生物脱硫等[8]。从节约成本、环保的要求以及从海上空间利用方面考虑,三嗪液体脱硫剂[9]已作为脱除低浓度H2S的首选技术。对于H2S浓度低的场合,通常采用直接注入法,将稀释后的三嗪脱硫剂直接注入管道,通过化学反应将原料中H2S浓度降到10 mg/L以下。脱硫产生的废液所含的化学物质可作为肥料,故而该工艺基本不存在二次污染问题,符合该气田平台的环保要求。表1从脱硫效率、适应范围、副产物及其用途、优势、存在问题等方面比较了三嗪脱硫剂直接注入法、干法、湿法和生物法脱硫工艺。

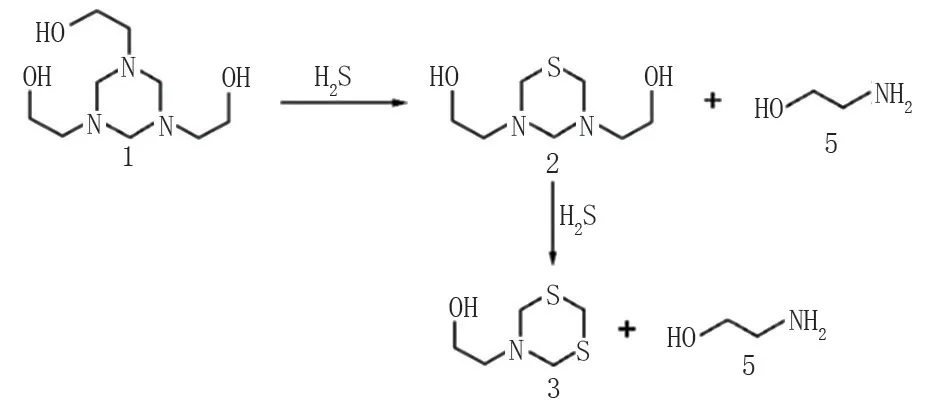

水溶性的三嗪类脱硫剂主要由1,3,5-三(2-羟乙基)-六氢均三嗪组成[10]。此化合物能够以高选择性吸收H2S。理论上,三嗪可以通过1∶3的摩尔比与H2S发生亲核取代反应,反应机理如下:

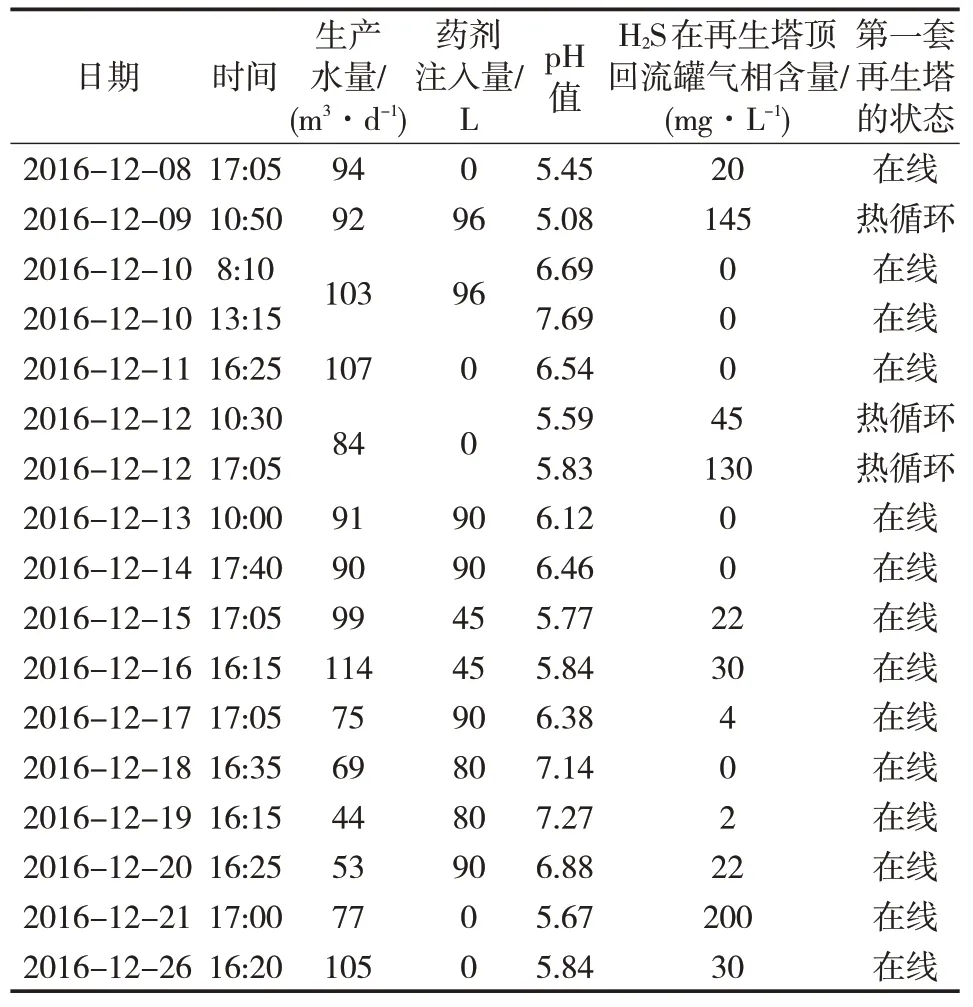

三嗪与H2S在不同pH值反应活性不同,高pH值时活性较强,随着pH值下降,反应活性也随之降低,这主要是由于三嗪存在水解反应。低pH值时三嗪水解速率大,与亲核取代反应竞争;高pH值时,三嗪水解速率下降,使三嗪能有机会与H2S反应。利用平台备用的化学药剂泵,将三嗪类脱硫剂注入第一套再生塔顶回流罐中进行脱硫试验,基于生产水的产量,药剂的注入浓度为1 200 mg/L,通过调整药剂的注入量和再生塔的运行模式进行测试,试验测得的结果如表2所示。

表1 4种脱硫方法比较Tab.1 Comparison of four desulfurization methods

表2 三嗪脱硫剂现场注入脱硫试验Tab.2 Site injection desulfurization test of triazine desulfurizer

试验结果表明,第一套再生塔在线时,脱硫剂注入后起到立竿见影的效果,塔顶回流罐气相H2S的浓度降至0;当药剂的注入浓度减半时,开始出现20~30 mg/L的H2S气体;当再生塔处于热循环时或者药剂停注后,H2S浓度开始上升。

5 结论

某气田是我国第一个深海气田,它跟常规气田不同之处在于天然气的处理工艺,深海气田使用乙二醇做水合物抑制剂,乙二醇的再生过程中会产生H2S富集的风险。本文通过深入分析某气田乙二醇吸收H2S和H2S富集机理,提出通过降低贫乙二醇的碱度来减少H2S被碱性乙二醇吸收的原理,再通过注入三嗪类液体脱硫剂达到了较好的脱硫效果,并具有节约成本和环境友好等特点,特别适用于海上平台H2S含量低的场合脱硫。因此,在今后深海气田开发过程中,建议从项目初始设计时研究H2S可能出现的场合,并考虑使用注入三嗪类液态脱硫剂工艺,从而避免H2S的富集现象,消除安全风险。