辽宁翁泉沟硼镁铁矿资源综合利用工艺探讨

代英秋 王浩宇 籍延广 赵卫 周弘强

辽宁首钢硼铁有限责任公司,辽宁 凤城 118100

辽宁省翁泉沟硼镁铁矿由于其具有硼资源总储量巨大,铁资源储量丰富的特点,同时又具有矿石硼品位低,硼、镁、铁元素复杂共生的不利因素,因此自从1953年被发现以来,一直是国内研究人员进行科技攻关及综合利用的研究热点[1]。经过多年的努力,目前的方法主要有火法工艺(先处理硼铁矿得到含硼生铁,矿渣中提硼)、湿法工艺(用酸溶解矿石,从液相中提硼,不溶物进行炼铁)以及矿石先选矿得到铁精粉,剩余的硼精粉提取硼砂的工艺。三种工艺或者没有将镁元素充分利用,或者利用率不高,亦或者成本太高[2-6]。辽宁首钢硼铁有限责任公司以凤城翁泉沟矿区硼镁铁矿为原料,基于先选矿以分离铁精粉,再用硼精粉提取硼砂的流程,对流程进行改进,在不增加或少量增加成本、不降低硼利用率的同时,将硼精粉中镁元素进行开发,达到矿石中硼、镁、铁均得到综合利用的目的。

1 “先镁后硼”工艺

1.1 工艺概述

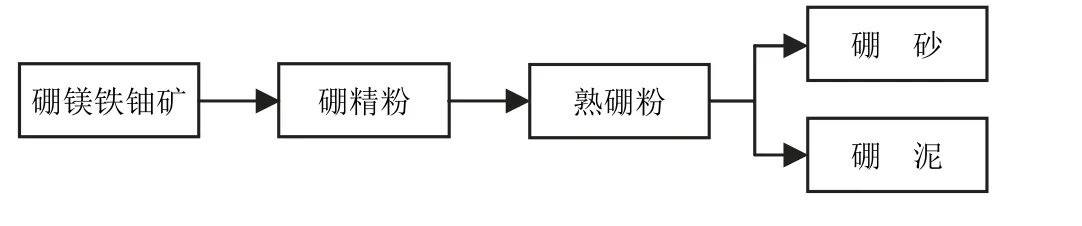

对于从翁泉沟开采的硼镁铁矿,进行选矿之后获得的硼精粉,硼品位一般在12%左右,但是用硼精粉直接进行碳解,反应活性太低,仅能达到40%~60%[7],矿粉中的硼元素难以得到充分利用。因此在利用之前要对其进行焙烧活化,将硼精粉活性提升至85%以上,而后进行碳解制取硼砂工艺,其余元素均以工业废渣进行堆存,如图1 所示,这是我国建国以来硼行业通常处理硼矿的基本方法。

图1 低品位硼镁铁矿生产硼砂工艺流程简图Fig 1 Process sketch of borax production from low grade ludwigite

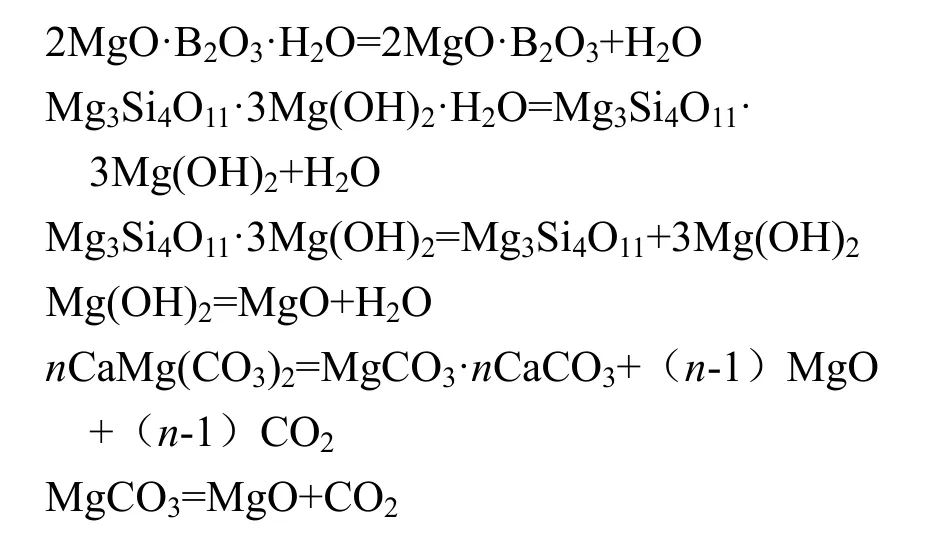

经过对矿物组成特点的分析及各环节元素变化的详细研究发现:①硼精粉焙烧过程中,多种元素同时获得活性,其中包括镁、钙、硼等;②碳碱法生产硼砂过程中焙烧后的镁元素发生了转化,但却未进行针对性的提取与应用;③硼泥中28%~35%的MgO 未被应用,作为废弃堆存。根据分析,镁的提取与应用必须开辟新的工艺,使资源利用率得到提升。经过反复的实验研究,“先镁后硼”提取工艺得到认证、优化及应用,主要工艺如图2 所示。

此工艺合理的利用了焙烧后元素活性,通过工艺优化创新,实现一次焙烧成本投入,多种元素获得活性,合理综合应用与提取,最终一个流程中同时获得碱式碳酸镁、硼砂两种产品。

图2 “先镁后硼”工艺流程简图Fi g 2 Process sketch of “First magnesium and then boron”

1.2 “先镁后硼”机理

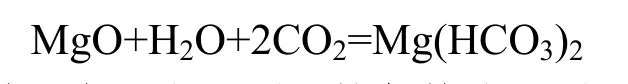

硼精粉经过焙烧活化成为熟硼粉,在这个过程中发生的主要反应有[8]:

在此过程中,除了含硼矿物被焙烧活化之外,部分含镁矿物,如白云石、菱镁矿等也分解或部分分解产生有活性的镁化合物,因此若在碳碱法制取硼砂工艺之前,先将碳碱法料浆通入CO2窑气进行浸取,即可将此部分活性镁提取出来,再经过一系列处理得到轻质碳酸镁,同时,浸取镁时的工艺条件低于碳碱法提取硼砂的条件,硼在浸取镁时损耗不到总硼的1%,浸取镁后的硼粉,由于镁的浸取而总量减少,硼品位相对增加,更加利于碳碱法制取硼砂。

熟硼粉在碳化浸取镁的过程中,主要发生如下反应:

在此过程中,由于所处的条件达不到主要含硼矿物硼镁石分解的条件,因此硼镁石不分解。浸取完成后,料浆过滤分离,分离出的湿滤饼直接进入碳碱法流程,固液分离得到的重镁水进入下一步流程。

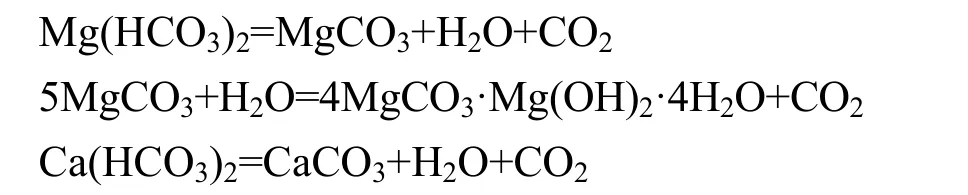

由于硼精粉中的钙元素和镁元素性质相近,在焙烧和浸出过程中也会发生类似的反应,和镁元素以相同的原理进入重镁水中,根据反应式,重镁水中钙镁均以离子形式存在,阴离子主要为碳酸氢根离子。由于碳酸氢根离子在加热条件下易分解,且碳酸钙比碳酸镁更加难溶,因此可以通过前期预热,将部分碳酸氢根离子分解生成碳酸根离子,重镁水中的钙离子和碳酸根离子结合,生成碳酸钙沉淀,从而使重镁水得到精制。

在此过程中,由于镁离子浓度远高于钙离子浓度,因此也会有部分镁离子和碳酸根离子结合。控制条件得到最终形成的沉淀含有8%~10%的碳酸钙,总钙量占重镁水中钙离子总量的50%左右。

经过预热精制脱钙的重镁水,只需进一步加热,让碳酸氢根离子大量分解,和镁离子以下式反应,最终产品为碱式碳酸镁。反应式如下:

由于精制脱钙后的重镁水含有一定量的硼元素,以复杂的多硼酸根阴离子形式存在[9],在加热热解时容易与镁离子结合成无定型硼酸镁,混和于碱式碳酸镁中难以除去。由于多硼酸根离子在较高的温度才能和镁很快反应,因此通过调整加热幅度,在低于硼和镁快速反应的温度下进行重镁水的加热分解,即可达到避免硼元素进入碱式碳酸镁产品中。

1.3 “先镁后硼”工艺效果

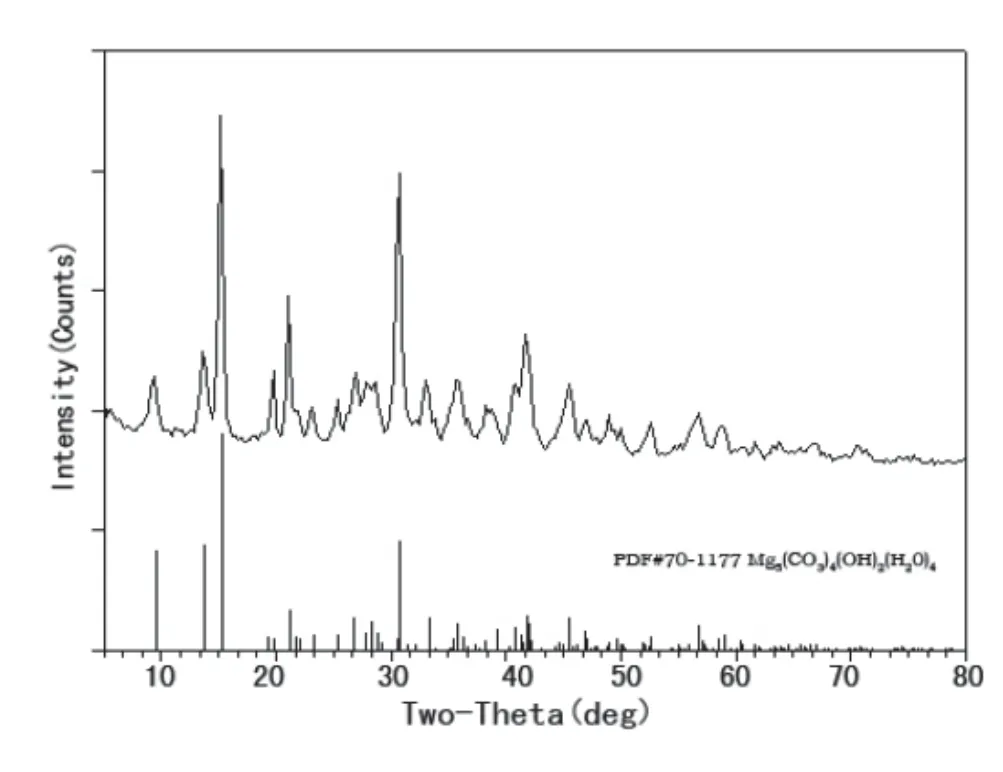

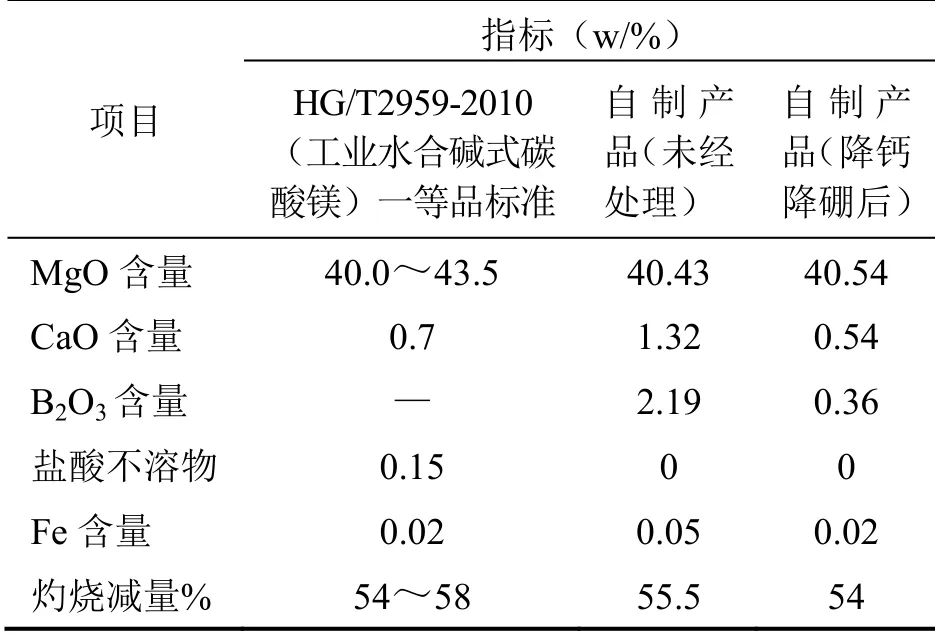

通过“先镁后硼”工艺单因素实验研究,获得了碱式碳酸镁样品。并进行了产品的相关检测数据如下(图3,表1)。

图3 自制碱式碳酸镁的XRD 谱图Fig 3 XRD spectrogram of self-made magnesium carbonate

表1 自制产品杂质含量和标准对比Table 1 Comparison of impurity content of self-made products and standard products

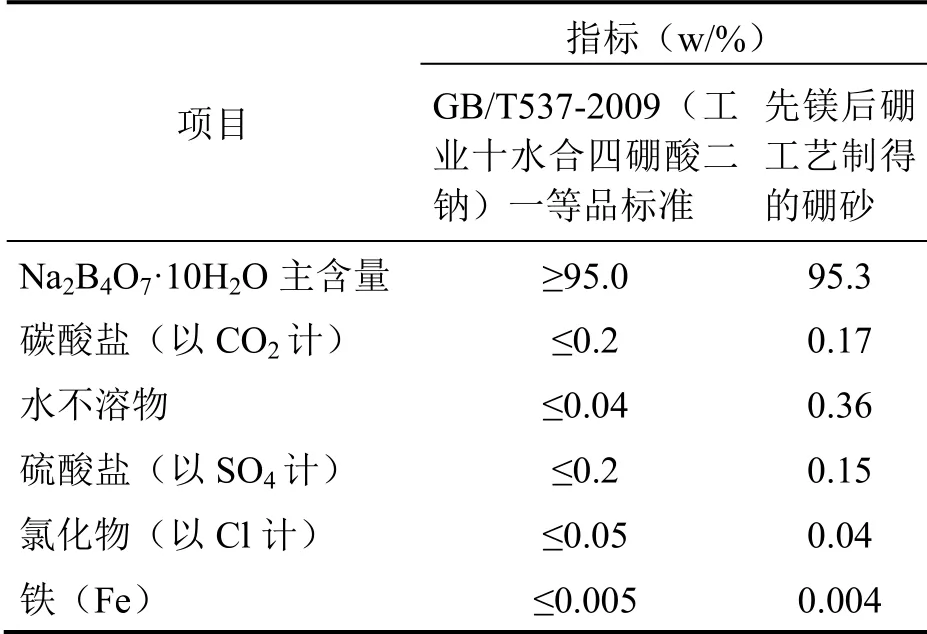

提镁后的固体经过碳碱法,得到的硼砂质量(表2)。由图3 可以看出,由提镁工艺制得产物的XRD 谱图符合PDF 卡片号为70-1177的标准谱图,图中没有明显的杂峰,说明制得的是纯度良好的碱式碳酸镁。由表1 和表2 可以看出,制得的碱式碳酸镁和硼砂均满足 HG-T 2959-2010 和GB/T 537-2009 所规定的标准[7-8]。由此可知,此工艺可以以很低的成本得到硼含量在0.5%以下,其他指标符合HG-T 2959-2010 标准要求的碱式碳酸镁,同时得到符合GB/T 537-2009 标准要求的硼砂[9]。此工艺由于使用的CO2可以由碳碱法流程的尾气引出,并且不引入其他化学物质,工艺可以和碳碱法制取硼砂实现对接,没有三废排放,是一种环保的利用矿石中镁资源的方法。

表2 先镁后硼工艺制得的硼砂与标准对Table 2 Comparison of borax prepared by “first magnesium and then boron” process and standard product

2 “加压碱解-碳化提镁”工艺

2.1 工艺概述

“加压碱解-碳化提镁”工艺是根据硼镁铁矿矿石复杂共生组成性质特点,利用亚熔盐碱解工艺与轻质碳酸镁制备工艺有机结合。工艺流程简图如图4 所示。

本工艺整个流程不经过焙烧,利用加压碱解的方式使多种元素同时发生转化,但硼被首先提取后,经过碳化反应生产碱式碳酸镁。此工艺成本低,焙烧环节一直以来是硼行业生产硼砂消耗成本的核心环节之一。此工艺应用亚熔盐工艺一方面解决了能耗高的问题,另外多种元素进行转化,为生产碱式碳酸镁提供了必要条件。

图4 “加压碱解-碳化提镁”工艺流程简图Fig 4 Process sketch of “Pressurized alkaline hydrolysis-extracting magnesium by carbonization”

2.2 “加压碱解-碳化提镁”反应原理

由于“先镁后硼”工艺的缺点在于只能提取出硼精粉中全部镁元素的20%左右,而且当主要含硼矿物硼镁石进入碳碱法流程后,即发生如下反应:

镁元素最终变成碱式碳酸镁进入硼泥,难以重新提取。采用酸解硼泥的方法,虽然能够将镁利用率达到80%以上[10],但是既增加了成本又增大了强酸性废渣处理的难度,因此,欲在不明显增加成本的情况下利用更多镁资源,就需要放弃以碳碱法处理熟硼粉。加压碱解法作为早期分解硼镁铁矿的手段,已经得到了充分的研究,但近年来在生产硼砂工艺上不及碳碱法,且碱解后的矿渣碱性极强,必须经过处理后才能排放,因此使用此法的企业逐渐减少[11]。加压碱解法主反应如下:

在此过程中,“先镁后硼”工艺能够利用的活性镁和硼镁石分解产生的活性镁均转化为氢氧化镁,硼转化成偏硼酸钠溶解于液相中,固液分离后,即可得到偏硼酸钠溶液。由于采用加压碱解法由偏硼酸钠制取硼砂竞争力太低,因此制得的偏硼酸钠经过浓缩、结晶,最后得到偏硼酸钠产品,产品可直接销售,或者用双氧水氧化得到用途更广的过硼酸钠,以增强产品竞争力[12-13]。

对于固液分离后得到的碱解硼泥,通入CO2进行浸取,主要反应方程式如下:

在上述碳化过程中,不仅“先硼后镁”工艺中可利用的镁元素能够被利用,而且硼镁石中的镁元素可以被利用,镁元素的提取率达到60%以上,尾矿废渣中镁含量大量降低,低品位硼镁铁铀矿有价元素提取与利用开辟了新的思路,创造了更高利用价值,资源综合利用提取率得到极大提升[14]。

2.3 “加压碱解-碳化提镁”工艺效果

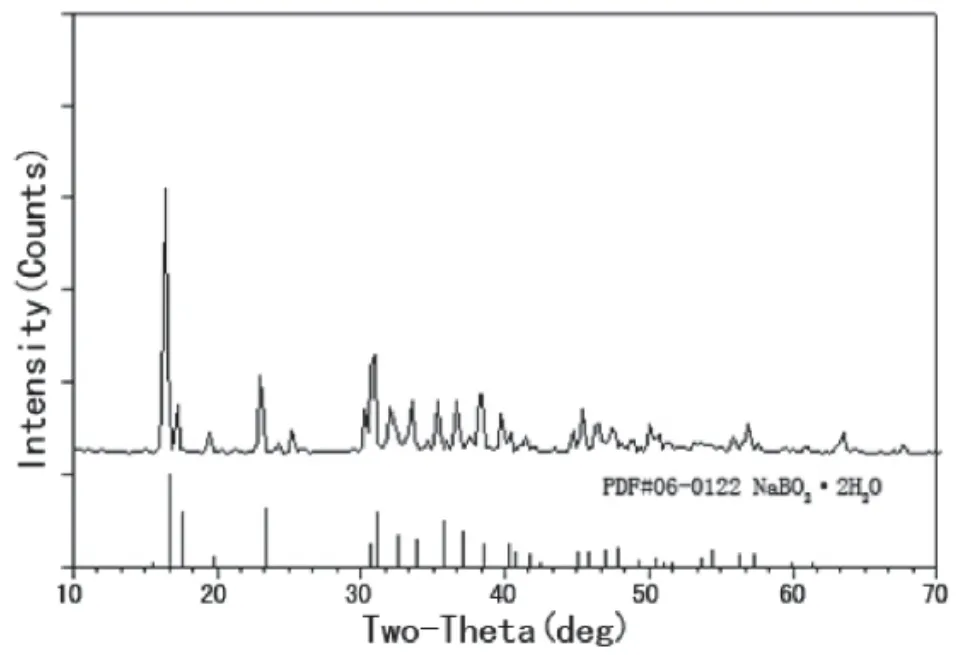

经过大量单因素正交实验研究,获得了可靠的数据支撑,同时进行了中试实验研究,对获得的样品偏硼酸钠和碱式碳酸镁的相关检测数据如下(图5,表3)。从图5 中可以看出,制得的偏硼酸钠的XRD 谱图符合PDF 卡片号为06-0122 的标准谱图,图中没有明显的杂峰,说明制得的是纯度良好的二水合偏硼酸钠。从表3 中可以看出,制得的碱式碳酸镁满足HG/T2959-2010 标准中一等品的要求。

图5 加压碱解-碳化提镁工艺制备的偏硼酸钠的XRD 谱图Fig 5 XRD Spectrogram of Sodium metaborate Prepared by process of “Pressurized alkaline hydrolysis- Extracting magnesium by carbonization”

表3 碱式碳酸镁检测数据表Table 3 Data Sheet for Detection of magnesium carbonate basic

3 讨论

“加压碱解-碳化提镁”工艺大大提高镁元素的利用率,从“先镁后硼”的20%提高到60%。剩余的镁元素主要以蛇纹石的形式存在,属于难以分解的部分,对于以硼为主的企业,从成本上考虑,利用此部分镁资源会明显提高成本,得不偿失。同时,由于镁元素浸出率的提高,而钙元素的浸出量并没有明显改变,因此重镁水即使不进行精制除钙,碱式碳酸镁产品中的钙含量也会较低。而硼元素由于在加压碱解过程中已经被提取,因此重镁水中的含硼量也明显低于“先镁后硼”工艺[15]。

与碳碱法生产硼砂相比,“加压碱解-碳化提镁”工艺的缺点在于使用了强碱性原料,加压碱解全段工艺过程危险性增强,并且和碳碱法加入碳酸钠相比,加入氢氧化钠后成本升高,碱解过程中溶解的硅元素虽不会进入产品但会导致母液粘度缓慢增加,给过滤操作增加困难。但上述增加的成本小于出售提镁产品获得的收益,并且经过了碳化过程之后,加压碱解法生成的强碱性硼泥中残存的碱会被中和,硼泥提镁后的pH 可以有效降低至8.0 以下,满足GB 18599-2001 中I类一般工业固体废物的要求,可以无需无害化处理,直接堆放。因此,用“加压碱解-碳化提镁”从硼精粉中综合利用硼镁资源仍是一条可行之路。

4 结论

辽宁首钢硼铁有限责任公司在少量增加成本、不减少硼的浸出率的前提下,提出了“先镁后硼”工艺和“加压碱解-碳化提镁”工艺流程,对翁泉沟硼镁铁矿中的硼、镁元素进行部分利用,镁回收率达到70%以上,得到了合格的碱式碳酸镁产品。硼元素回收率达到80%以上。如果工艺能够得到推广,将为低品位硼镁铁矿资源综合利用提供新的思路,实现硼镁铁矿综合提取、开发和利用。

——腐竹中的形态研究