某柴油机进气系统空气滤清器抽瘪原因初探

孟萌,张秀娟,金苗

(大连交通大学 机械工程学院,辽宁 大连 116028)*

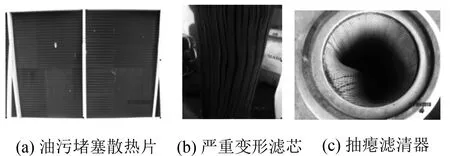

柴油机因拥有热效率高、动力强劲、可靠性好等优点被广泛应用于工业领域,但是,在某厂印尼项目中出现了工作现场的油烟较大,而且无法散开,导致柴油机中冷器吸入了大量的油污,堵塞其散热片,造成空气滤清器被抽瘪,严重地影响了柴油机工作效能,带来了较大的经济损失.因此,对柴油机进气系统进行分析研究,从而找到空气滤清器被抽瘪的原因是十分有必要的.目前,对进气系统的研究主要集中在空气滤清器内部流场分析[1]、滤芯结构和滤芯材料研究[2-3],进气道的综合评价参数、流动特性和结构优化设计[4-8],以及涡轮增压器的涡轮流场、温度场分析和结构优化等[9-10].然而,对整个进气系统进行全面分析找出空气滤清器抽瘪原因的研究还未见报道.本文基于计算流体动力学理论,采用CREO3.0软件建立正常工况和故障工况下进气系统的三维模型,导入到ANSYS FLUENT软件中进行流场分析,获得进气系统的流场迹线图、速度云图和压力分布云图,并把流场分析结果作为空气滤清器流固耦合分析的载荷条件导入到ANSYS WORKBENCH软件中,分析空气滤清器的应力、应变和变形情况,并与某厂印尼项目中故障空气滤清器进行比对,从而找出空气滤清器抽瘪原因.

1 理论研究基础

1.1 流场分析理论

根据计算流体动力学分析理论[11],离散后的连续性方程与动量方程分别为:

(ρuΔy)e-(ρuΔy)w+(ρuΔy)n-(ρuΔy)s=0

(1)

(2)

式中:ρ为密度;u为速度矢量;Δy为方向变化量;e、w、n、s为二维四个方向;动量方程中pp-pE、pp-pn可以用来计算作用在速度u的控制容积上的压力合力;de、dn为面积与质量源的比值;ue、vn为方向速度;ue*、vn*为速度修正量;根据方程(2)得到压力场,代入动量方程得到相应的速度.

1.2 流固耦合分析理论

由于流体流动引起固体振动、移动的固体控制方程[11]为:

(3)

在进行流固耦合分析时,耦合交界面处的流体和固体需要满足相应的守恒定律:

τf·nf=τs·ns

(4)

df=ds

(5)

式中,τf和τs分别是流体和固体的应力;df和ds分别为流体和固体位移;ns和nf为固体和流体微元.

2 进气系统流场分析

在ANSYS FLUENT软件中对进气系统进行正常工况和故障工况的流场分析,获得了其流动迹线图、速度云图和压力云图,为空气滤清器流固耦合分析做准备.

2.1 有限元模型建立

如图1所示,柴油机进气系统模型包括进气道、空气滤清器、涡轮增压器和中冷器四部分.涡轮增压器的计算域也就是气体流经涡轮叶片的区域,首先进行涡轮增压器的实体建模,然后运用布尔运算将整个区域与实体模型做相交运算,然后减去相交部分,剩下的部分为涡轮增压器流体区域.进气道采用对数螺线螺旋室,气道曲线如式(6)所示,喉口突出高度为5 mm,喉口直径为32mm,入口高度为42 mm,入口宽度为32 mm,螺旋室高度为40 mm,螺旋包角为260°[4];涡轮增压器[10]叶轮为封闭式叶轮,叶片为前倾后弯型,叶轮内、外径分别为35 mm和46 mm,总高度为52 mm,底座厚度为2 mm,底座直径为85 mm.叶片高度为49 mm,弧度半径为30 mm,叶片数为15片.叶片内径为90 mm,外径为125 mm,厚度为20mm,叶槽弧径为15 mm,叶槽弦长为20 mm;空气滤清器[12]滤芯外径为300 mm,内径为190 mm,高度为458 mm,厚度为2.5 mm,滤芯折褶角为3.5°,滤片片数为40.中冷器[9]的流道直径12mm,进出口高度和直径为70 mm和40 mm,厚度和宽度为22 mm和288 mm,长度为270 mm,流道长度为240 mm,外端弧径为50 mm.

(a)正常工况 (b)故障工况

(6)

正常工况下,流场分析模型如图1(a)所示,进口压力为101 kPa,出口压力为33.5 kPa,流体介质采用不可压缩气体,壁面设定为绝热无滑移,在涡轮增压器内部转动域和静止域交接面处,采用interface边界条件将涡轮增压器压气机叶轮转速设为100 500 rad/s[7].故障工况时,根据某厂项目的实际工况,中冷器散热片被油污堵塞,气体无法进入进气道,因此,建立模型时,如图1(b)所示,进气道部分被去除,空气滤清器的进口压力为101 kPa,中冷器出口压力为0,中冷器内部壁面设定为绝热无滑移,叶轮转速为100 500 rad/s,在涡轮增压器内部转动区域和静止区域交接面处,采用interface边界条件,流体介质为空气,密度为1.225 kg/m3[8].

2.2 流场分析结果

正常工况下流场分析结果表明气体由空气滤清器进入涡轮增压器和中冷器,最终进入进气道,各特征位置的气体速度和压力如表1所示,气体从空气滤清器流出,进入涡轮增压器后,在叶轮的推动下,压力和速度增高,流入中冷器进行冷却,由于螺旋进气道曲面较为复杂,因此气体的流动不稳定,气门处的流体截面面积的突变导致气门附近的速度较大.进气系统最大压力和最大流速均发生于涡轮增压器压气机的叶轮叶片处,其值分别为550 m/s 和155 kPa.

表1 进气系统各组件的气体速度值和动压力值

故障工况的流场分析结果表明气体通过中冷器倒流至涡轮增压器,在增压器转动叶轮的离心力作用下加速的气体顺着涡壳流道被推入到空气滤清器中,气体出现了逆向流动现象,且气体的流动速度从中冷器经涡轮增压器到空气滤清器数值呈递减趋势;系统的最大速度发生于涡轮增压器中,数值为515 m/s.故障工况下分析结果最大压力发生在涡轮增压器叶轮处,其值为141 kPa.空气滤清器出口压力也较大,其值为98.9 kPa,而进口压力为49.4 kPa.这说明由于系统内的气体逆向流动,使得空气滤清器内产生了较大的负向压差.

3 空气滤清器流固耦合分析

通过在ANSYS FLUENT软件中对进气系统进行正常工况和故障工况的流场分析,获得了两种工况下空气滤清器的静压力分布情况,将其导入ANSYS WORKBENCH软件中,进行空气滤清器流固耦合分析.

3.1 分析模型建立

其流固耦合有限元分析模型如图2所示,滤清器的滤芯为纤维纸,其密度为1.25 kg/m3,泊松比为0.16,杨氏模量为18.9 GPa,屈服强度为44.1 MPa,抗拉强度为83.4 MPa;滤网为不锈钢,屈服强度σs为205 MPa,抗拉强度σb为520MPa,密度为7 900 kg/m3,泊松比为0.305,杨氏模量为190 GPa.两种工况的流固耦合分析的边界条件相同,滤清器内壁设为流固耦合面,然后选择CFD Surface为流体壁面Wall,对其入口截面施加全约束.

(a)故障工况载荷 (b)正常工况载荷 (c)边界条件

3.2 分析结果

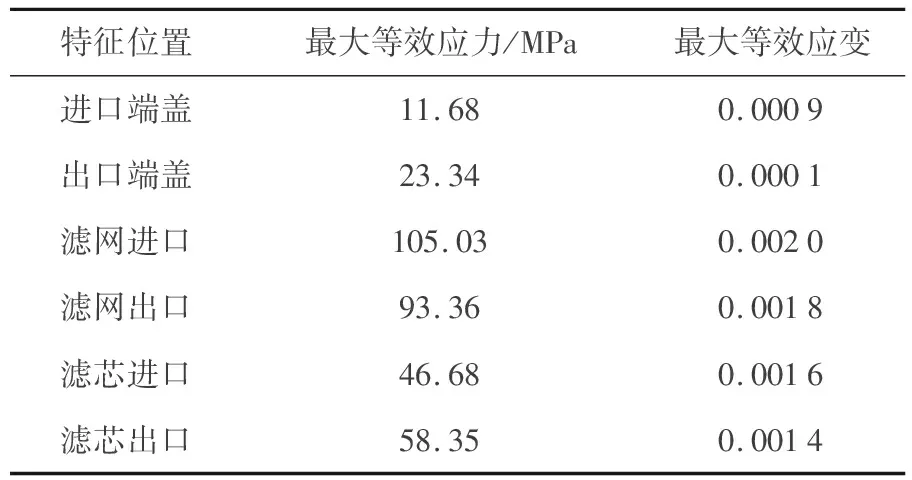

正常工况下滤清器的等效应力分析结果,各处最大等效应力数值如表2所示,滤网处等效应力值最大,其值为105.03 MPa,未超出滤网材料的屈服极限205 MPa,故滤清器未发生塑性变形.各特征位置的等效应变值如表2所示,滤网的等效应变最大,数值为0.002 0.

表2 正常工况滤清器各位置等效应力和应变值

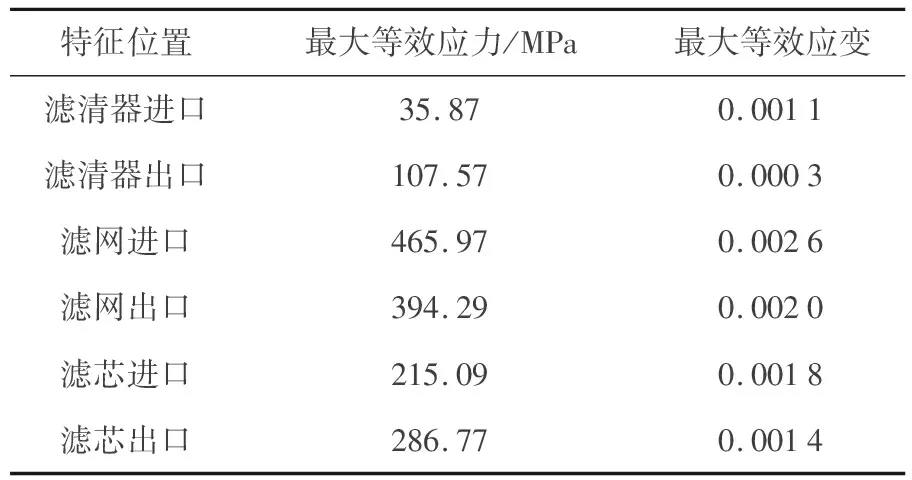

故障工况滤清器的等效应力分析结果,各处最大等效应力数值如表3所示,滤网处等效应力值最大,其值为465.97 MPa,已经超出滤网材料的屈服极限205 MPa,故滤网发生了较大的塑性变形.故障工况下滤清器各特征位置的等效应变值如表3所示,滤网的等效应变最大,数值为0.0026.从分析结果可以看出滤清器中部的滤芯发生了较大的塑性变形,变形量已经达到0.774mm.这与某厂印尼项目的滤清器被抽瘪的实际工况相符,现场抽瘪的滤清器如图3所示.

表3 滤清器各位置等效应力和应变值

图3 现场抽瘪的滤清器

4 结论

通过对正常工况和故障工况进气系统进行流场分析和流固耦合分析对比,可知某厂印尼项目的滤清器被抽瘪的原因,在于柴油机工作时,产生了很多油烟,且无法散开,导致中冷器散热装置吸入了大量的油污.油泥堵塞了中冷器的散热片,造成进气系统中的气体无法进入进气道,从而产生了逆向流动.气体通过涡轮增压器进入空气滤清器,使得滤清器承受较大的负向压力,发生了较大的塑性变形,严重时甚至被抽瘪了.本文的研究对柴油机进气系统的设计与改进有一定的理论意义.