A 型液罐带绝缘驳运方案及应用

陈 浩,丁怡文,阮洪浩

(江南造船(集团)有限责任公司,上海 201913)

0 引言

VLGC 大型液化气船有4 个大型菱形液罐,其中最大的液罐长约40 m,宽32 m,高21 m,重量接近1 500 t。液罐底部设置有大量的垂向支撑座、防横摇支撑座和防纵摇的支撑座。

液罐底部需设置有大量的坞墩用于液罐的搁置。要利用SPMT 实现液罐的整罐带绝缘驳运,需要在液罐底部密集的空间内设置足够多的SPMT及相应的辅助工装以满足承重要求,同时需要避免液罐绝缘表面受力过大而造成损坏。本文将通过合理的坞墩布置和SPMT 的设置,确定液罐整罐带绝缘驳运的方案并实施,打破液罐绝缘施工场地的限制。

1 整体驳运方案

1.1 液罐参数

表1 液罐重量明细

液罐底部在纵、横向强结构处设置有3 种支撑座,数量因液罐尺寸不同有一定差异,主要分3 类,分别为垂向支座、防横摇支座和防倾支座[5]。

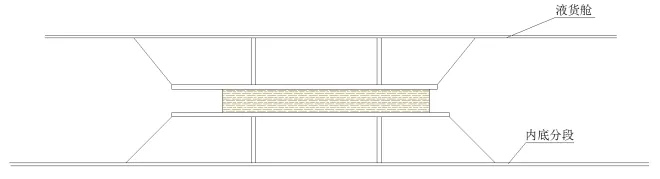

以垂向支座为例,垂向支座的舱侧和内底侧均布置层压木块,层压木块呈水平布置,以承受和传递液货舱对船体的垂向压力,典型结构形式如图1。其中承压木必须在液罐吊装前安装于液罐支撑座内。

图1 典型垂向支座

1.2 坞墩布置

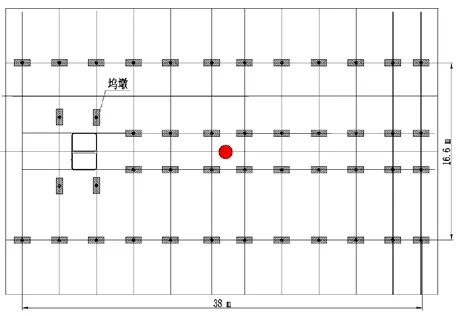

坞墩的布置主要作用是在液罐整罐合拢后绝缘施工过程保证液罐平稳搁置,坞墩应均匀的布置在液罐的底部纵、横向强框架,数量过少会导致液罐低底部变形,影响液罐底部水平度。液罐底部各类支撑座已占用大量纵、横向框架,同时需要预留SPMT 进出通道及顶升空间。综合考虑,坞墩沿液罐长度方向呈纵列进行布置,局部区域考虑避开集液井及液罐支撑座,调整支撑座方向,沿液罐宽度方向进行布置。以2/3 液罐为例,共计布置坞墩46个,单个坞墩的平均受力约35 t,满足单个坞墩的承重要求。坞墩整体投影面积约630 m2(38 m× 16.6 m),地面平时载荷约2.4 t/m2,满足地面承重要求。具体坞墩布置图见图2。

图2 坞墩布置图

1.3 SPMT 布置方案

1)SPMT简介。江南造船于2012年引进SPMT,目前在各类型总段及设备的整体移位上取得了一定的成绩。若将SPMT进行带绝缘的A型罐整体移位,这不但是工艺创新而产生降本增效的又一项突破口,而且为公司后续超大型液化气船的建造过程中场地资源的优化布置,生产计划的合理安排有着重要的意义。

自行式模块运输车(SPMT)是由带驱动的2、3、4、6 轴线模块运输车及动力模块单元(PPU)组成。模块之间既可机械连接,又可自由定位,运输货物可达上万吨。主要应用在大件物流领域,船舶、化工、钢结构、矿山等领域。自引进以来,已完成500 次以上的重大件运输工,安全、无事故。故将SPMT的应用推广A型罐的整体移位中具备技术可行性。

2)以2/3#为例,液罐驳运的总重量约1 500 t,采用自行式模块运输车(SPMT)进行运输。SPMT单轴线承重能力为32 t,采用72 轴线SPMT(4 个PPU、3 台4 轴线、10 台6 轴载)进行整体移位[1]。

3)本次移位SPMT采用4点支撑的方式进行[2]。

4)为保护绝缘不被破坏,SPMT 受力点处利用小钢墩进行支撑,该处绝缘预留。

All authors declared that there are no con flicts of interest.

5)塞车前坞墩已布置到位,SPMT 的布置需要避开坞墩,同时尽可能减少绝缘预留区域用于支撑。

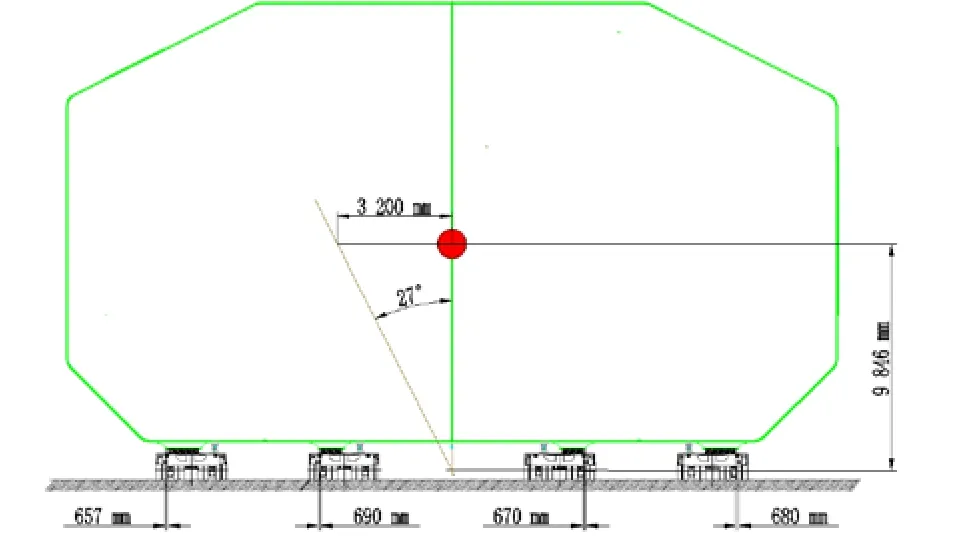

6)稳性分析。如图3 所示,移位过程中稳性角达到27°,根据重大件运输规范要求,移位稳性角大于7°则为安全,证明该SPMT 的布置方案满足要求[4]。

其中支撑支撑座的设计承重能力是按照船舶满货运行受力进行设计,液罐垂向支撑受力因位置的不同受力差距较大从250 t~1 300 t(单个支撑座的有效面积),其中最小的受力约250 t(单个支撑座的有效面积约0.45 m2),约560 t/m2;

层压木作为液罐支撑与船体内底支撑间的支撑结构,压木块均采用德国进口层压木制作。层压木单板经树脂浸渍及热压后制成,机械性能强,其垂向的承压能力为240 N/mm²,远远大于支撑座本身的承重能力[3]。

本方案充分利用液罐垂向支座及层压木的垂向承重能力,利用部分垂向支撑作为支撑点。

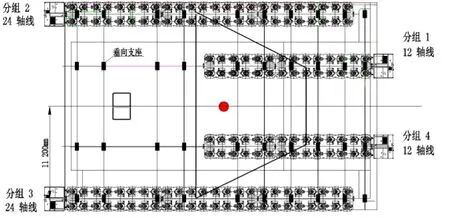

以2/3#布置为例,具体的布置方案如图3 和图4 所示。

图3 移位布置方案横剖面

图4 移位布置方案水平图

(1)为保证层压木表面不受损,层压木与垫木之间放置橡皮。

(2)通过楞木调节,保证SPMT 载重面水平

(3)SPMT 车板前后布置一定纵梁,保证载重面水平。

7)SPMT 受力分析

SPMT 采用4 点支撑的方式。即通过液压油管连接及相关阀门的开关的方式将SPMT 分为4 组,如图3 所示,组1 和组4 均分配12 轴线,组3 和组4分配24轴线,在确保SPMT左右对称布置的同时,通过力矩平衡关系算得组1和组4每轴线载重22.09 t,对地压力6.49 t/m2;组3 和组4 每轴载重25.8 t,对地压力7.6 t/m2。根据要求,公司使用的SPMT 最大轴载32 t,总组、移位场地载荷均大于10 t/m2,故该布车方案满足要求,小于SPMT 轴载32 吨的要求[2]。

2 实施效果

江南造船目前手持VLGC 订单15 艘,共计60个液罐,订单位居全球第一,2 艘98 000 m3VLEC船订单,共计8 只液罐。目前公司已完成5 条VLGC共计20 个液罐,从总组平台绝缘施工风雨棚带绝缘驳运至船坞进行整体吊装工作,创新VLGC 船的建造模式。本方案的应用实施,打破了绝缘施工的场地限制,实现液罐并行建造,拓展产能;减少了风雨棚搭建工作,节约成本;为后续VLEC 的液罐建造奠定良好的基础;为江南厂液化气船产品线的高质量发展提供了动力;并为造船行业液化气船的建造方案提供了参考方向。

图5 现场移位照片

3 结论

本方案通过优化A 型液罐底部坞墩布置,通过受力分析,合理利用液罐承压木作为SPMT 支撑受力点实现A 型液罐带绝缘的完整性驳运。本方案的成功实施打破了A型液罐绝缘施工过程对场地资源的限制,实现A 型液罐的并行建造,拓展产能,减少了风雨棚搭建工作,节约成本。为后续同类型的VLEC 等船型的液罐建造奠定良好的基础;为液化气船产品线的高质量发展提供更多可行性;并为造船行业液化气船的建造方案提供了参考。