船用蒸汽喷射制冷空调的应用

李国诚

(武警海警学院 机电管理系,浙江宁波 315801)

0 引言

一直以来,石化燃料是经济发展的引擎。经济的不断增长,也带来能源的过度消耗、能源不能充分利用等问题,导致能源危机的不断加剧。能源危机已成为各国面临的难题。解决的方法是研发清洁能源或提高现有能源的利用率。海运行业担负着全世界85%以上的贸易量。远洋船舶运输是高耗能、高排放的生产过程,每年都消耗了大量的石化燃料。根据近几年相关数据进行预测,2020 年船舶运输行业的燃油消耗至少高达四亿吨且将会逐年增加[1]。船舶所排放的废气含有大量的废气余热。目前,废气余热再利用主要是通过废气涡轮增压技术和废气锅炉技术来实现,然后直接排入大气。然而,经过涡轮增压器和废气锅炉吸收余热后,废气的温度高于300 ℃,含有可观的二次余热。如果这些二次余热没有被再次利用,会导致能源浪费,降低能源的原有价值。回收和利用柴油机二次余热用于船舶空调制冷,对解决船舶节能减排、实现“绿色航运”、解决能源危机等问题具有重大意义。

1 蒸汽喷射制冷空调原理和组成

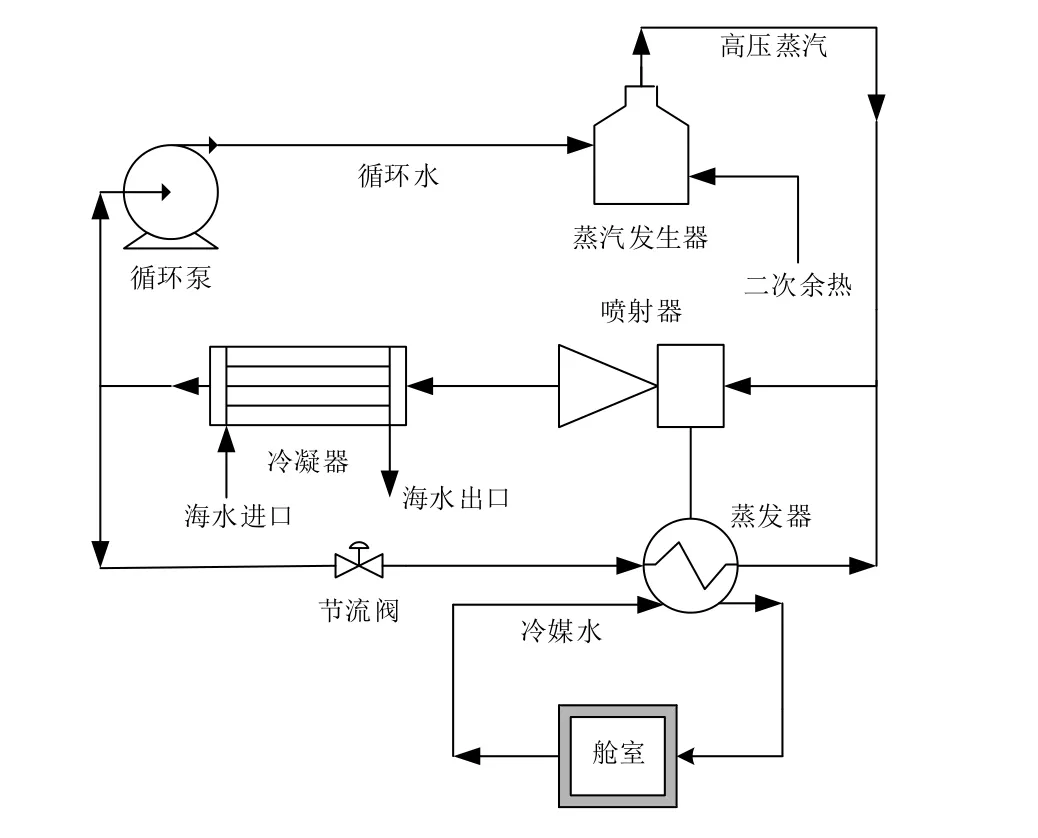

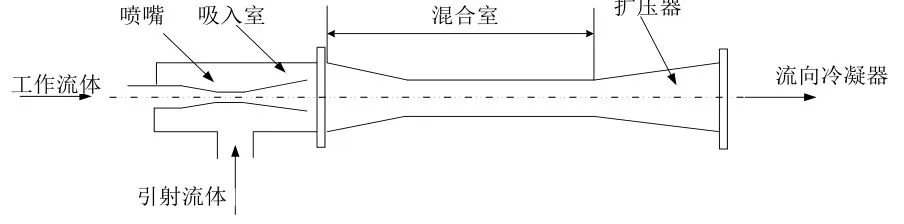

蒸汽喷射式制冷的本质是通过水在一定条件下汽化来产生制冷量。蒸汽喷射制冷系统所采用制冷剂和冷媒均为淡水。蒸汽喷射制冷系统的主要部件包括蒸汽发生器、喷射器、冷凝器、循环泵、节流阀和蒸发器。喷射器的内部结构,如图2 所示。船用蒸汽喷射制冷空调的工作循环,如图1 所示。柴油机二次余热被蒸汽发生器再次利用,蒸汽发生器内的淡水受热蒸发,产生大量高温高压的水蒸汽。高温高压水蒸汽流经喷嘴,压力能转化为速度能,在喷嘴出口处变成超音速的蒸汽,超音速的蒸汽流经扩压管后,快速膨胀降压,在喷射器出口处和进入混合室之前的形成一个低压区域。喷射器吸入口与蒸发器是相连通的,会使蒸发器内形成极高的真空度。由于喷射器出口与蒸发器内存在压力差,喷射器主动吸入来自蒸发器的引射冷剂水。蒸发器内冷媒水由于处在极高真空环境,会在低温条件在汽化。来自舱室空调的循环冷媒水进入蒸发器,以此真空度下所对应的饱和温度为条件,循环冷媒水部分汽化,吸收汽化潜热,同时使蒸发器内未汽化的冷媒水温度降至该真空度下所对应的饱和水的温度,产生冷量,以供空调内的下一个循环使用。工作过的高温高压水蒸汽和汽化后的引射冷剂水混合后,经扩压器流入冷凝器。在冷凝器内被舷外的海水冷却形成冷凝水。一部分冷凝水通过循环泵泵送到蒸汽发生器,另一部分经节流阀降压后补充成引射冷剂水。

图1 蒸汽喷射制冷空调工作循环

2 蒸汽喷射制冷和传统压缩制冷的对比

2.1 蒸汽喷射制冷的特点

2.1.1 绿色节能

柴油机排放废气经过涡轮增压器和废气锅炉吸收余热后,废气的温度高达300 ℃以上,含有可观的热能,属于二次余热。蒸汽压缩制冷循环动力来源于二次余热,对二次余热的再利用可提高船舶燃料的利用率,有利于船舶的节能减排[2]。因此,蒸汽喷射制冷循环是一种“绿色循环”。

2.1.2 环保可靠

蒸汽汽喷射制循环具有结构简单、运行可靠、加工方便、操作简便和维修费用低等优点[3]。蒸汽喷射制冷循环中的冷剂和冷媒介质都是淡水,化学性能稳定、易保存、成本低、蒸发潜热大、对海洋环境无害。蒸汽发生器和喷射器无运动部件,结构简单、无需润滑、易维护保养且性能可靠。

2.1.3 制冷效率较低

利用水作为冷媒也具有一些缺点,水低于0 ℃就会结冰,因此系统制冷温度不能低于0 ℃,一般为5 ℃~15 ℃,较高的制冷温度会导致制冷效率的较低[4]。水蒸汽的汽化潜热大,水蒸气的比体积相对较大,为减少管路的压降损失,系统内汽相的制冷剂管路直径也相对较大[5]。但是,这个问题可通过在管路加装抽气装置来解决。

2.2 船用蒸气压缩制冷特点

船用蒸气压缩制冷的动力来源于压缩机。压缩机类型按结构可分为活塞式压缩机、螺杆式压缩机和离心式压缩机等,目前应用最广泛的是活塞式压缩机。活塞式压缩机具有技术成熟、热效率高、压力适用范围广等优点;缺点是结构复杂、运动部件多、易损坏、故障较多、排气脉动、振动大、噪声大、维护量多。船用空调制冷介质主要有R717、R11、R22、R32、R134a、R410A 等。R717 单位制冷量高,消耗臭氧层潜值ODP=0,但具有毒性。R11 和R22 技术成熟,在船舶上应用广泛,ODP>0,环保性低。R32 的ODP=0,具有微毒性、微燃性、爆炸极限较广的特点。R134a 的ODP=0,无毒、不可燃,但吸水性强、滑油相容性差。R410A的ODP=0,具有微毒,工作时压力较高,对管路强度的要求高。这些制冷剂是船用活塞式压缩制冷循环常用的几种制冷工质,这些制冷剂均无法彻底规避“液击”的风险。

2.3 对比结果

压缩制冷具有制冷效率高、技术成熟等优点,在过去的几十年,得到了广泛的应用[6]。蒸汽喷射制冷的关键技术还未完全解决,受限于制冷效率较低,目前还没有得到大规模的商业应用,在船舶上的应用也较少。蒸汽喷射制冷系统运行时,水制冷剂呈液态或汽态,不存在“液击”和管路结晶的问题,且具有环保可靠、绿色节能、易维护保养等优点。蒸汽喷射制冷系统在可靠性、环保性、节能性上较传统压缩制冷技术系统更具有优势。将蒸汽喷射制冷技术应用于船舶空调,这对提高船舶燃料的利用率具有重要意义,是“绿色船舶”、“绿色航运”的发展方向。

3 蒸汽喷射制冷技术的研究现状

关于蒸汽喷射制冷研究正在进行,也取得了许多研究成果。张家豪通过对比仿真和实验结果,表明蒸汽喷射器的结构和尺寸参数对喷射器性能和喷射器内的流场影响最大[6]。戴征舒[7]采用多种湍流模型对喷射器内不可逆损失进行数值模拟研究,指出不可逆损失越小,蒸汽喷射器的喷射效率越高。耿利红[8]采用不同数值模拟的方法,探讨喷射器结构尺寸和喷射器喷射效率之间的关系,并经试验证明工作流体喷嘴入口压力越大,工作流体的临界质流密度越大。范昌明[9]分析船舶能源利用情况和传统船用空调的缺点,指出利用船机余热用于空调制暖是未来发展方向。化鹏基于实船数据为基础,建立数学模型,将数值模拟结果和试验数据进行对比,对船舶余热喷射式制冷系统的影响因素进行研究,为未来该技术的实船应用提供了基础的数据[1]。王菲[10]对比分析喷射制冷常用的几种种工质,表明R152a具有更低的循环泵功和更大的性能系数且对环境影响较小。刘岩[11]以水为制冷工质,通过理论分析和试验结果的对比,着重研究制冷机组性能的影响因素,指出冷凝温度和蒸发温度对制冷量影响较大。王晓冬[12]通过实验分析,研究蒸汽背压与引射系数的规律,结果表明,引射系数和背压存在某一特定临界值,背压只要不超过临界值,对引射系数较小,超过临界值,会大大降低引射系数。王升龙[13]基于经验公式设计了不同结构的喷射器,并采用正交试验的方法进行验证,结果证明该方法有效提高升压式制冷循环的效果。康春录[14]采用数值模拟和实验研究对比方法对喷射器性能进行研究,提出了不同工况下最佳计算湍流模型的方案。董景明[15]通过数值模拟和实验的对比方法,对所建立的喷射器理论模型进行验证,结果表明该模型计算结果优于Eames 等人所提出的理论模型。

目前的研究领域大多集中于喷射器的性能、设计、流场及制冷的影响因素,也通过试验验证了一些喷射器设计的计算模型。但是这些计算模型只是满足某一型或某一吨位船舶,缺乏通用性。喷射器内汽液双相态流动十分复杂,涉及到湍流流动、多相流动、超音速流动等复杂情况。要设计出实用性强的喷射器,必须先掌握准确喷射器内部流场理论的运动模型,关于这方面的报道较少。由于缺乏通用的准确喷射器设计的计算模型,导致不同吨位、不同船型应用蒸汽喷射制冷技术时,需投入精力和成本去研制喷射器,这也增加了船舶使用蒸汽喷射制冷系统的阻力。蒸汽喷射制冷大多还处于数值模拟研究和实验室试验阶段,关于实船的应用研究还较少。目前,蒸汽喷射制冷系统的研究还有欠缺,特别是喷射器的设计模型、喷射制冷效率模型等问题还需进一步研究,继续提高喷射系统性能和制冷效率以满足船舶上实际应用的需要。

4 实船广泛应用需解决的主要问题

4.1 船用蒸汽喷射器设计的计算模型

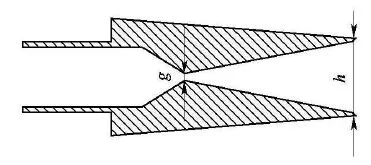

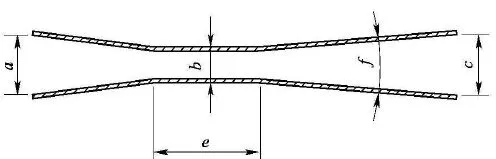

喷射器由喷嘴、吸入室、混合室和扩压管组成,其整体结构如图2 所示。喷嘴平面草图如图3 所示,g 为喉部直径,h 为出口直径。混合室和扩压管平面草图如图4 所示,a 为喷嘴进口直径,b 为混合室和扩压管的直径,e 为长度,f 为扩散角。整套蒸汽喷射制冷系统抽汽效率的影响因素主要包括该系统的引射系数和扩压器的背压。引射系数的值等于引射流体质量流量与工作流体质量流量的比值。引射系数大说明抽汽效率高,反之,抽气效率低。引射系数大小直接与喷射器的结构和尺寸大直接相关。其中,对引射系数的影响最大的是喷嘴出口处与混合室入口处之间距离[1]。抽气效率还受背压的影响,背压大小取决于扩压器进口直径、出口直径、混合室的长度、扩压器的扩散角,其中,扩压器出口的直径对背压影响最大。所以,喷射器设计重点是结构设计、尺寸参数的大小及背压。蒸汽在喷射器的内部流动十分复杂,目前常用的理论设计方法主要有气动动力学函数法、经典热力学法和经验系数法,这些方法能应用的范围还不够广泛[16]。如果后续研究者提出一种可应用于实船的喷射器设计的数学模型,提高喷射器的效率,将会大大加快蒸汽喷射制冷空调在船舶上应用的步伐。

图2 喷射器整体结构图

图3 喷嘴平面草图

图4 混合室和扩压管结构草图

4.2 船舶有效二次余热的计算模型

二次余热是指船舶废气热量经废气涡轮增压器和废气锅炉吸收后还存在的能量。通过二次余热的计算可为下一步制冷量计算和喷射器设计提供基础数据。不同类型船舶二次余热也不一样,主要影响因素有主机的功率、工况、每小时废气排量、废气温度等。二次余热计算理论计算公式如式(1)所示。

于是他蹲坐在她的对面,小心地啃着,动作很绅士,几乎不留下一点碎屑,吃完后又伸出他的小爪子,在嘴上轻轻按了两下,抬起头来见她在望他,就不好意思又欢喜地笑了一笑,她突然发现他的嘴巴是那么小巧精致,呈一个完美的倒三角形状,多么可爱,她心里顿时爬着一股痒痒的欣然。那一刻她记了好多年。

式中:Qy为二次余热总量,kJ;Cy为废气平均定压比热,kJ/(kg·℃);My为每小时排烟量;T2为经锅炉吸收后的温度,℃;T1为废气排入大气的温度,℃。理论计算公式只能提供一些基础的数据,实船应用中无法将理论计算所得的二次余热100%全部用于系统循环。因此,船舶可用于制冷的余热还须通过实船进行大量试验,以探讨船舶有效余热的计算模型。

4.3 最佳运行参数的计算模型

冷凝温度、冷凝器压力、蒸发温度、冷媒水温度和背压等参数都会影响蒸汽喷射的制冷效果。冷凝温度和冷媒水温度低,则制冷量大,但是水在在0℃时会结冰,所以冷媒水温度不能低于0°。冷凝器压力过大会导致背压高,背压喷射器引射系数小,制冷效率差。实船应用时,系统的冷凝温度、冷凝器压力、蒸发温度、冷媒水温度、背压等任何一个运行参数发生变化,都会影响制冷的效果,所以各个运行参数应在一个合适的范围。目前,对运行参数的研究大多停留在实验研究,实船试验研究相对较少。为确定合适的参数范围,可以采用“四步”研究法。

1)对运行参数进行数学建模和数值模拟,探讨理论应用规律。

2)构建实验平台,对理论应用规律进行修正。

3)将蒸汽喷射制冷设备进行实际船舶试验,以确定该型最佳的运行参数范围。

4)进行多型多吨位的各类船舶的试验,建立起各个参数与制冷效率之间的数学模型。

5 结论

1)研究重点即提高蒸汽喷射制冷的效率,建立精确的制冷运行参数计算模型、准确的能广泛应用于各类船型的船用蒸汽喷射器设计数学模型和有效二次余热的计算模型。

2)蒸汽喷射制冷的热源除了来自主机的二次余热以外,还有可以吸收太阳能、缸套余热等。

3)建立起蒸汽喷射制冷空调和其他制冷方式联合机制,充分发挥各种的优点,以便船舶二次余热不足时,也能提供有效的空气调节。