协效阻燃剂和增韧剂对无卤阻燃PC/ABS合金性能的影响

徐星驰,张伟,吴玉成

(南京立汉化学有限公司,南京 211106)

聚碳酸酯(PC)是热塑性工程塑料的一种,其分子链上同时含有刚性较大的苯环结构和链柔性较强的醚键,这一特殊的分子链结构使得聚碳酸酯一方面具有较高的强度、耐热性,同时又具有较高的韧性。PC是一种非晶聚合物,透明性高、光泽度好、尺寸稳定性优异,成型收缩率低。在不做任何改性的前提下PC本身就能达到UL 94 V-2阻燃等级(3.2 mm)。因为这些优异的性能PC被广泛应用在光学照明、家电外壳、电动工具外壳、电子电器、汽车内饰、保险杠等方面[1-3]。但是PC的加工流动性差,成型加工时内应力不容易释放,容易产生应力集中使得制品开裂[4],所以一般在PC中加入丙烯腈-丁二烯-苯乙烯塑料(ABS)制成PC/ABS合金来改善材料的流动性和耐应力开裂性能[5-7]。

在电子、电器领域一般会要求材料具有良好的阻燃性能,PC/ABS一般通过添加阻燃剂来提升阻燃性能。卤系阻燃剂,比如适用于PC的苯氧基四溴双酚A碳酸酯齐聚物、溴化环氧等虽然阻燃效率较高但是燃烧时会产生大量烟雾和有毒气体[8]。在欧盟RoHS 和WEEE 指令颁布之后,卤素阻燃PC/ABS的用量逐渐减少,取而代之的是无卤阻燃PC/ABS,主流的无卤阻燃剂为磷系阻燃剂和硅系阻燃剂,市场上磷系阻燃剂使用比较普遍[9-10]。苟佳等[11]发现聚苯氧基磷酸-2-10-氢-9-氧杂-磷杂菲基对苯二酚酯可以加快PC/ABS高温下成炭,减少聚合物与氧气的接触从而起到阻燃作用,当添加量为15%时可以达到UL 94 V-0级。李子骞等[12]在PC/ABS中加入15%的磷系阻燃剂PK-3001,材料的阻燃等级达到UL 94 V-2级。邵佳丽等[13]选用磷酸三苯酯(TPP)作为阻燃剂,添加量为20份,同时加入2份丙烯酸甲酯-丁二烯-苯乙烯三元共聚物(MBS)可以使材料阻燃等级达到UL 94 V-0级,并且发现MBS的加入会使阻燃性能恶化。姜慧敏等[14]将TPP和热塑性酚醛树脂复配,组成膨胀型阻燃体系阻燃PC/ABS合金,当两种阻燃剂质量比为1∶1、阻燃剂总添加量为11份时综合性能最为优异。H. S. Kwang等[15]将TPP接枝到ABS分子链中的丁二烯上,增加了阻燃剂和基体的相容性,当阻燃剂添加量为8份时材料可以达到UL 94 V-0级,同时材料的维卡软化温度比单纯添加磷酸三苯酯时高。李晓唐等[16]发现间苯二酚双(2,6-二甲基苯基磷酸酯)可以替代溴锑阻燃剂应用在PC/ABS合金中。魏芬芬等[17]发现在TPP阻燃PC/ABS体系中,MBS对体系的增容作用要优于苯乙烯-马来酸酐共聚物,MBS添加量为6%时材料具有较高的冲击强度。

以往研究中使用较多的磷系阻燃剂是双酚A双(二苯基磷酸酯)和间苯二酚(二苯基磷酸酯),这两种阻燃剂常温下均为液态,在实际生产中需要专门的液体泵来将这两种液体阻燃剂加入到双螺杆挤出机中,整套设备成本较高且日常维护较为繁琐。另一个使用较多的磷系阻燃剂是TPP,虽热常温下TPP是固态,但是磷含量低,阻燃效率不高,添加量大,增塑作用强,对PC/ABS合金的力学性能特别是韧性影响较大。先前研究中,磷系阻燃剂一般是单独使用,没有关注不同阻燃体系之间可能存在的协同效用,以及增韧剂的种类会对材料的阻燃性能产生的影响。笔者选用了固体的磷酸酯阻燃剂作为主阻燃剂,研究了协效阻燃剂的种类对材料性能的影响。通过不同体系阻燃剂的复配,使得材料具有良好的力学性能,同时阻燃等级达到UL 94 V-0级。并且研究了不同类型的增韧剂对材料阻燃和力学性能的影响。通过选择合适的增韧剂和阻燃体系,无需外加液体泵就可以批量生产高韧性且阻燃等级达到UL 94 V-0级的阻燃PC/ABS合金材料。

1 实验部分

1.1 主要原料

PC:PC02-10,宁波浙铁大风化工有限公司;

ABS:PA-1730,镇江奇美化工有限公司;

磷酸酯阻燃剂:7000,东莞市道尔新材料科技有限公司;

有机硅阻燃剂:MR-01,日本钟渊化学工业公司;

氢氧化镁:H5IV,美国雅宝公司;

MBS:M-722 (编 号MBS-1),M-711 (编 号MBS-2),日本钟渊化学工业公司;

丙烯酸酯-有机硅共聚物:S-2001,日本三菱丽阳株式会社;

乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯三元共聚物(E-MA-GMA):AX8900,法国阿科玛集团;

马来酸酐接枝乙烯-辛烯共聚物(POE-g-MAH):7107,以色列普利朗集团;

马来酸酐接枝氢化苯乙烯-丁二烯-苯乙烯共聚物(SEBS-g-MAH):JX-16,南京聚星高分子材料有限公司;

聚四氟乙烯(PTFE):SN-3300,广州熵能聚合物技术有限公司;

抗氧剂1010、抗氧剂168、润滑剂季戊四醇硬脂酸酯(PETS)、三氧化二锑、硼酸锌、全氟丁基磺酸钾:市售。

1.2 主要仪器与设备

同向双螺杆挤出机:SHJ-40型,南京广达化工装备有限公司;

注塑机:HMK880-F5型,宁波海明塑料机械有限公司;

万能电子拉力试验机:ETM503C,深圳万测试验机设备有限公司;

悬臂梁冲击试验仪:PIT550J-2型,深圳万测试验机设备有限公司;

熔体流动速率(MFR)仪:MFI-1211型,承德市金建检测仪器有限公司;

水平垂直燃烧测定仪:50W型,南京江宁分析仪器有限公司。

1.3 试样制备

将PC和ABS分别在100℃和80℃的鼓风干燥箱中干燥4 h,然后将PC,ABS和助剂以一定的配比在高速混合机中混合均匀,再加入双螺杆挤出机中挤出、冷却、切粒。挤出机各段温度分别为200,240,245,245,240,235,230,230,230℃,机头温度235℃,主机转速300 r/min,喂料速度70 kg/h,相对真空度-0.03 MPa。粒料经注塑机注射成标准试样,注塑温度245~255℃。

1.4 性能测试

拉伸性能按ISO 527-2012测试,拉伸速率10 mm/min;

悬臂梁缺口冲击强度按ISO 180-2000测试,选用A型缺口,缺口保留宽度8 mm,摆锤能量2.75 J;

MFR按ISO 1133-2011测试,测试条件为260℃,2.16 kg;

阻燃性能按ANSI/UL 94-2003 垂直燃烧法测试。

2 结果与讨论

2.1 协效阻燃剂对PC/ABS合金材料性能的影响

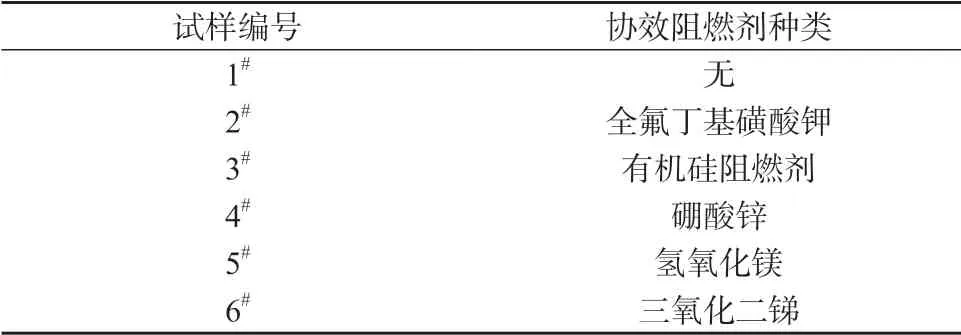

固定配方中PC 69份、ABS 13份、MBS-1 5份、磷酸酯阻燃剂13份、抗氧剂1010 0.2份、抗氧剂168 0.2份、润滑剂PETS 0.5份、PTFE 0.2份。采用的协效阻燃剂种类见表1,其中全氟丁基磺酸钾作为PC反应型协效阻燃剂,在较低的添加量时就具有良好的阻燃效果,过量添加反而会降低材料的阻燃性能,所以其添加量固定为0.15份,其它均为添加型阻燃剂,添加量固定为3份。

表1 协效阻燃剂种类

图1是添加不同协效阻燃剂时PC/ABS合金材料的MFR。从图1可以发现协效阻燃剂的加入都会使材料的MFR降低。特别是有机硅阻燃剂,其对材料的MFR降低最为明显,从49 g/10 min降低至39 g/10 min。这是由于其含有类似于硅橡胶的结构,流动性差。硼酸锌和三氧化二锑在体系中相当于填料,限制了材料分子链的运动使得材料的流动性稍有降低。全氟丁基磺酸钾的添加量最低,仅为0.15份,所以其对应的材料MFR为48 g/10 min,相比于对照组1#仅降低1 g/10 min。

图1 不同协效阻燃剂下合金材料的MFR

图2是添加不同协效阻燃剂时PC/ABS合金材料的缺口冲击强度和断裂伸长率。由图2可以看出,未添加协效阻燃剂时,材料的缺口冲击强度为36 kJ/m2,断裂伸长率为21%。全氟丁基磺酸钾的添加量仅为0.15份,其对材料的韧性影响较小,材料的缺口冲击强度稍有降低,为28 kJ/m2,断裂伸长率为19%。有机硅阻燃剂中含有柔性链段,在基体中起到橡胶增韧的作用,所以加入3份有机硅阻燃剂之后,材料的缺口冲击强度和断裂伸长率都显著提高,分别达到45 kJ/m2和30%。其余三种无机阻燃剂在基体中均会引起应力集中,使得材料的韧性下降,从图2数据可以看出,添加三种无机阻燃剂的材料的缺口冲击强度均低于20 kJ/m2,其中添加三氧化二锑的材料的缺口冲击强度和断裂伸长率最低,分别为11 kJ/m2和11%。

图2 不同协效阻燃剂下合金材料的缺口冲击强度和断裂伸长率

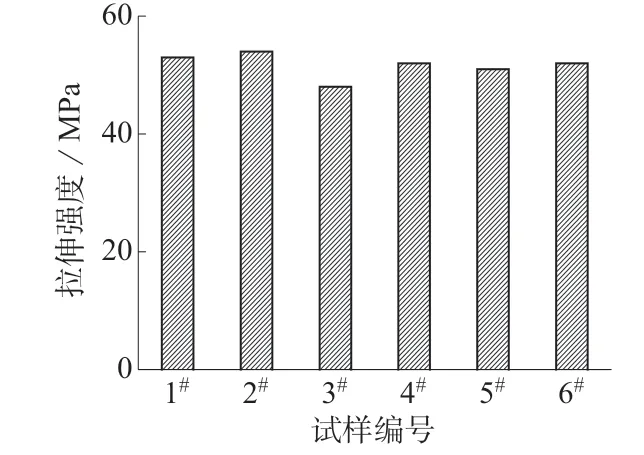

图3是添加不同协效阻燃剂时PC/ABS合金材料的拉伸强度。从图3可以看出,未添加协效阻燃剂时材料的拉伸强度为53 MPa。有机硅阻燃剂由于含有柔性结构,增韧的同时使得材料的拉伸强度降低至48 MPa。其余的协效阻燃剂对材料的拉伸强度基本没有影响。

图3 不同协效阻燃剂下合金材料的拉伸强度

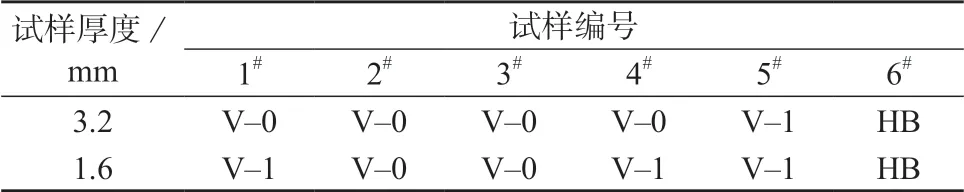

表2列出添加不同协效阻燃剂时PC/ABS合金材料的阻燃性能。从表2数据可以看出,全氟丁基磺酸钾和有机硅阻燃剂均可以提高材料的阻燃性能。磷酸酯阻燃剂的作用机理是在高温下,促进PC成炭从而抑制燃烧。全氟丁基磺酸钾在高温下可以促进PC的降解,同时使PC树脂发生异构化现象,从而进一步交联和炭化。所以全氟丁基磺酸钾增加了PC的成炭速度,和磷酸酯阻燃剂相互促进,提高了材料的阻燃性能,对应2#试样的阻燃等级(1.6 mm)从UL 94 V-1级提高至UL 94 V-0级。添加了有机硅阻燃剂后,当材料被引燃时聚硅氧烷会迁移至PC的表面从而形成包覆层,隔离热源和氧气从而抑制燃烧,这也是一种固相阻燃反应,与磷酸酯阻燃剂也具有协同效应使得3#试样的阻燃等级(1.6 mm)从UL 94 V-1级提高至UL 94 V-0级。

表2 不同协效阻燃剂下合金材料的UL 94阻燃等级

硼酸锌的加入对材料的阻燃性能没有影响,氢氧化镁的加入使得材料的阻燃性能下降,5#试样厚度为3.2 mm时其阻燃等级由UL 94 V-0级降低至UL 94 V-1级。三氧化二锑和磷酸酯类阻燃剂具有明显的拮抗作用,加入三氧化二锑后材料失去原有的阻燃性能。

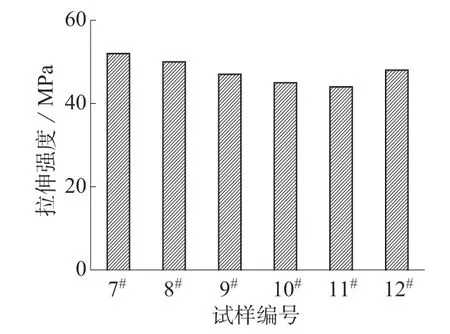

2.2 增韧剂对PC/ABS合金材料性能的影响

在磷酸酯阻燃剂阻燃PC/ABS合金材料中,磷酸酯主要针对PC基体,促进其在高温下迅速成炭从而提升阻燃性能,而对ABS相的阻燃作用较低,所以ABS含量的增加会降低材料的阻燃性能。但是ABS含量的增加会提高PC/ABS合金材料的加工流动性以及耐应力开裂性能,并且有利于成本的降低。协效阻燃剂实验中2#和3#试样的阻燃性能较好,但有机硅阻燃剂售价目前约为200元/kg,按3份的添加量计算1 t产品成本增加6 000元;全氟丁基磺酸钾的售价目前约为1 000元/kg,按0.15份的添加量计算1 t产品成本增加约1 500元,相比之下选择全氟丁基磺酸钾作为协效阻燃剂的性价比更高。所以在2#试样的基础上提高ABS含量,同时研究增韧剂种类对PC/ABS合金材料性能的影响。固定配方中PC 67份、ABS 15份、增韧剂5份、磷酸酯阻燃剂13份、全氟丁基磺酸钾0.15份、抗氧剂1010 0.2份、抗氧剂168 0.2份、润滑剂PETS 0.5份、PTFE 0.2份,增韧剂的种类见表3。

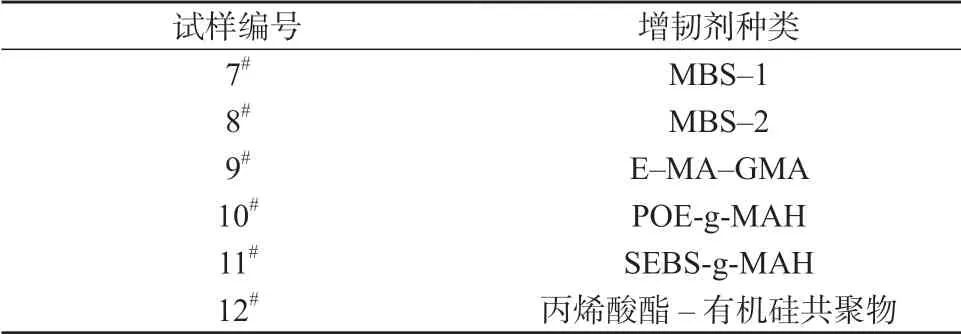

表3 增韧剂种类

图4是添加不同增韧剂时PC/ABS合金材料的MFR。从图4可以发现,添加MBS的合金材料流动性最好,其中MBS-1中的丁二烯含量低于MBS-2的丁二烯含量,所以添加MBS-1合金材料的MFR为50 g/10 min,略高于添加MBS-2合金材料的45 g/10 min。12#试样所用的增韧剂结构和MBS相同,均为核-壳结构,其外层是丙烯酸酯,和PC的相容性好,内层是硅橡胶,流动性低于聚丁二烯,所以12#试样的MFR在三者中最低,其值为40 g/10 min。相比于核-壳结构的增韧剂,添加烯烃类增韧剂的材料流动性更差,特别是9#试样中加入E-MA-GMA后,其MFR仅为7#试样的1/2,在加工大型或者薄壁制件时可能会发生注塑困难的情况。

图4 不同增韧剂下合金材料的MFR

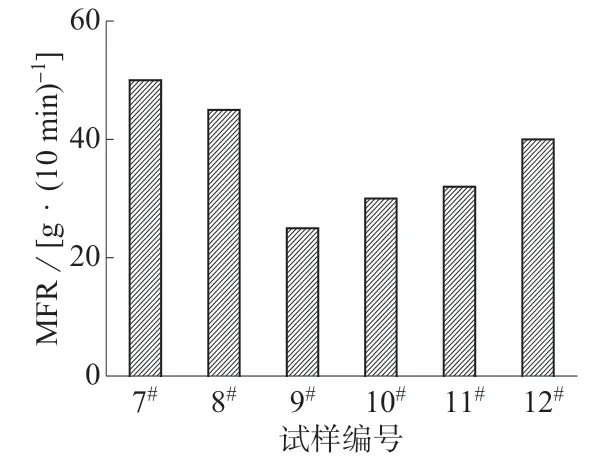

图5是添加不同增韧剂时PC/ABS合金材料的缺口冲击强度和断裂伸长率。从图5可以看出,烯烃类增韧剂对材料的缺口冲击强度和断裂伸长率的提升较为明显。增韧剂的增韧效率一方面与其本身的柔性相关,另一方面与其和基体树脂的相容性有关。9#试样中加入的E-MA-GMA增韧剂,其中甲基丙烯酸甲酯缩水甘油酯(GMA)基团的极性较大,和PC的相容性好,所以缺口冲击强度最高为40 kJ/m2。马来酸酐的极性虽然高于GMA基团,但是其在树脂基体上的接枝率一般为1%~2%,而E-MA-GMA中的GMA基团含量为8%,所以10#试样和11#试样的缺口冲击强度都低于9#试样。烯烃类增韧剂的增韧效果虽然较好,但是流动性较差,并且会影响PC/ABS合金的光泽度。所以在PC/ABS合金中常用的还是具有核-壳结构的增韧剂。从图5可以看出12#试样所用的增韧剂中含有硅橡胶内核,增韧效率高于内核为聚丁二烯的MBS增韧剂,材料的缺口冲击强度为35 kJ/m2。MBS-2中的橡胶相含量高于MBS-1,所以7#试样的缺口冲击强度最低,为26 kJ/m2。

图5 不同增韧剂下合金材料的缺口冲击强度和断裂伸长率

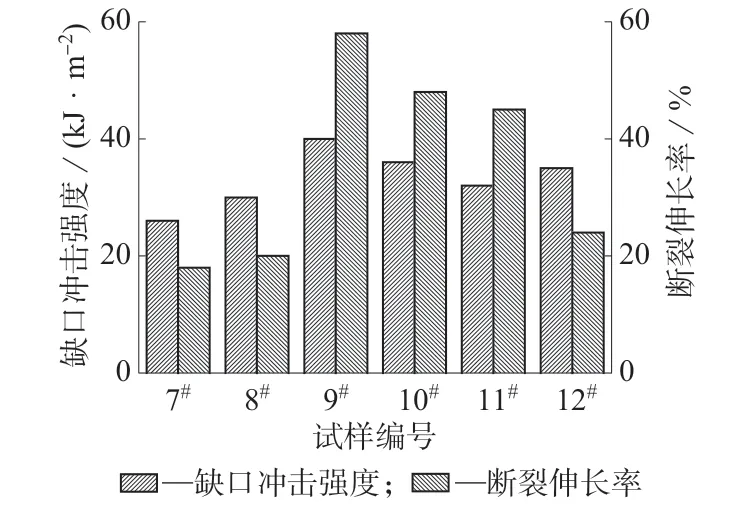

图6是添加不同增韧剂时PC/ABS合金材料的拉伸强度。从图6可以看出,MBS增韧的7#,8#试样的拉伸强度分别为52 MPa和50 MPa,高于丙烯酸酯-有机硅共聚物增韧的12#试样。烯烃类增韧剂对材料拉伸强度的不利影响更为明显,特别是SEBS-g-MAH,其对应材料的拉伸强度最低为44 MPa。

图6 不同增韧剂下合金材料的拉伸强度

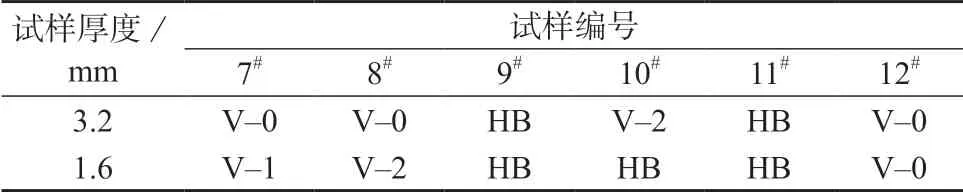

表4列出添加不同增韧剂时PC/ABS合金材料的阻燃性能。增韧剂中含有大量的橡胶相,会对材料阻燃性能产生不利影响。从表4可以看出,9#,10#,11#试样所加的增韧剂本身就是弹性体,橡胶相含量高,材料基本丧失了阻燃性能。MBS中的橡胶相含量较少,所以7#,8#试样的阻燃性能比上述三个要好。其中MBS-2的丁二烯含量高于MBS-1,所以8#试样的阻燃等级(1.6 mm)仅能达到UL 94 V-2级,而7#试样的阻燃等级(1.6 mm)可以达到UL 94 V-1级。12#试样的阻燃性能最为优异,试样厚度为3.2 mm和1.6 mm时都能达到UL 94 V-0级,这是因为增韧剂丙烯酸酯-有机硅共聚物中存在硅橡胶相,而硅橡胶本身具有良好的阻燃性能,所以材料的阻燃性能较高。

表4 不同增韧剂下合金材料的UL 94阻燃等级

对比2#和7#试样,当阻燃剂种类一定时,基体中ABS的含量增加会降低材料的阻燃性能;对比7#和12#试样可以发现,增韧剂也会影响材料的阻燃性能,为了制备出综合性能优异的材料,阻燃剂和增韧剂应相互配合。综上所述,选用磷酸酯作为主阻燃剂、全氟丁基磺酸钾为协效阻燃剂、丙烯酸酯-有机硅共聚物为增韧剂,当ABS含量提高到15份时,PC/ABS合金材料的MFR为40 g/10 min,拉伸强度为48 MPa,缺口冲击强度为35 kJ/m2,阻燃等级(1.6 mm)达到UL 94 V-0级。材料具有较好的流动性、较高的韧性以及阻燃性能,满足通信设备外壳的性能要求。

3 结论

(1)在PC/ABS合金材料中全氟丁基磺酸钾和有机硅阻燃剂都与磷酸酯有协效作用,使材料的阻燃等级(1.6 mm)从UL 94 V-1级提升至UL 94 V-0级。全氟丁基磺酸钾对材料的拉伸强度和流动性能影响不大,但会使韧性有所降低。有机硅阻燃剂在提高材料阻燃性能的同时可以提高材料的缺口冲击强度和断裂伸长率,但会降低材料的流动性和拉伸强度。

(2)硼酸锌并不能和磷酸酯阻燃剂产生协效作用,三氧化二锑会和磷酸酯阻燃剂产生拮抗效应,降低材料的阻燃性能。

(3)丙烯酸酯-有机硅共聚物增韧效果低于烯烃类增韧剂,高于MBS,并且其阻燃性能明显优于其它增韧体系。

(4)选用全氟丁基磺酸钾作为协效阻燃剂,丙烯酸酯-有机硅共聚物作为增韧剂制备的无卤阻燃PC/ABS合金缺口冲击强度可以达到35 kJ/m2,并且阻燃等级(1.6 mm)可达到UL 94 V-0级。