变频调速节能控制技术在带式输送机上的应用

宋 涛

(西山煤电集团西曲矿, 山西 古交 030200)

引言

带式输送机是煤矿常用的运输机电设备,一般的带式输送机采用人工控制,操作人员根据实际煤量来控制其转速。采用PLC 控制的变频器驱动带式输送机不仅能够减少人工操作,实现煤矿自动化,而且可为企业节省可观电费,更有利于煤炭企业的安全运行,是带式输送机技术改造的发展方向。

1 带式输送机节能控制系统

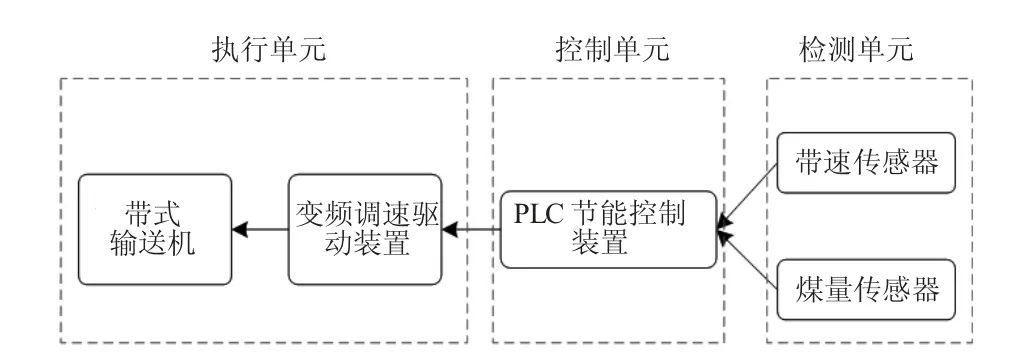

控制对象参数检测单元,主要指带速传感器和煤量传感器(皮带秤),带速传感器将皮带速度转换为电流信号,煤量传感器将煤量转换为电流信号,经信号调理电路处理后输入给PLC 节能控制装置;控制单元,PLC 节能控制装置主要指的是PLC 控制器,PLC 控制器接收到带速传感器和煤量传感器传回的速度和煤量信息后,经过程序处理,实现输送带带速控制,根据预定的控制算法,煤量多时输送带加速,煤量少时输送带减速,除此之外还能实现电机启动、刹车和功率平衡等功能;执行单元,主要指变频调速驱动装置和带式输送机,变频调速驱动装置就是变频器,变频器接收PLC 的控制信号,改变其输出电压的频率,拖动带式输送机运行的电机的转速随之改变。图1 是系统各部分结构示意图[1-2]。

在以上控制硬件的基础上,带式输送机节能控制系统设计的功能有:皮带机操作人员可在现场直接设定变频器的频率,即直接给定皮带输送机的转速,使之保持匀速运行,这是带式输送机控制系统的基本功能;操作人员可通过PLC 控制器对变频器实现控制,实现自动控制;PLC 控制器能够与调度上位机进行网络通信,实现上位机控制;操作人员可通过登录网络服务器获得操作权限,实现环网通信控制。

图1 带式输送机节能控制系统结构示意图

2 PLC 节能控制装置

变频调速控制系统的工作流程:通过检测环节反馈的信号,各子程序进行相应处理,得到指定的输出结果,通过对控制目标的分析,分配各输入输出模块的连接方式,形成完整的控制逻辑。根据PLC 的预期功能,除主程序外还应当实现启动预警、速度与煤量测量、各牵引电机功率平衡、变频调速、刹车与急停、电气闭锁及各项保护功能等。PLC 控制程序中,启动预警子程序、速度与煤量测量子程序、功率平衡子程序和变频调速子程序为核心控制程序。

2.1 主程序

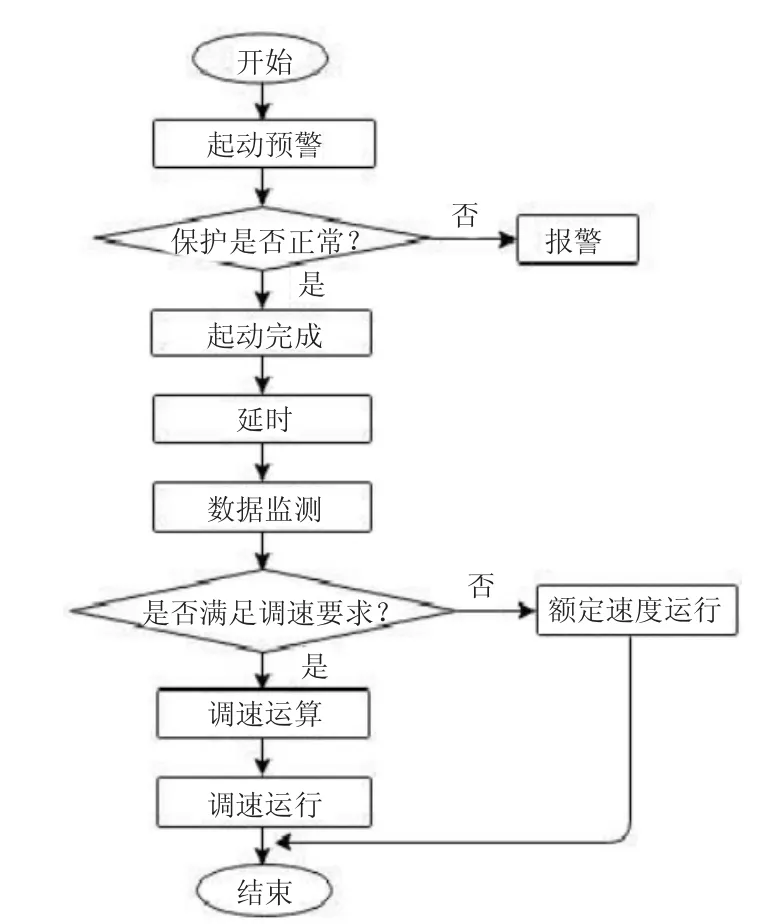

主程序开始后,首先执行启动预警子程序,然后检测各项保护功能是否正常,如果保护功能出现异常则向系统发出报警,如果检测到保护功能正常则判断为启动完成。经过短暂延时程序,进入输送带转速和煤量检测子程序,根据输送带转速和煤量子程序返回的信息,判断当前输送带的转速是否满足调速要求,如果判断结果为满足调速要求则进入调速运算子程序,如果不满足调速要求则输送带按照额定速度运行,跳过调速运算和调速运行子程序[3-4]。PLC 主程序图如下页图2 所示。

2.2 启动预警子程序

PLC 控制器根据开车运行指令,对变频器发出启动控制命令,电机按照预定启动曲线启动,电机启动前的预警项目包括保护自检、制动闸是否松闸、油泵自检、原油自检、风扇自检、张力自检,若上述自检项目均按顺序完成,则启动预警子程序执行完毕,开始启动变频器。

图2 PLC 主程序

2.3 测量子程序

测量子程序主要完成输送带转速测量和煤量多少测量,程序开始后,接收带速和运量的检测信号,经过PLC 逻辑运算后,将运算结果与设定的智慧数据库进行对比,如果满足调速需求则输出调速信号,如果不满足调速需求则返回循环。

2.4 功率平衡子程序

为了使多电机驱动系统实现功率平衡,设计了功率平衡子程序,按照每个电机的预定功率,采集各电机的电流,算出电机的实际运行功率,若实际运行功率大于额定功率,则减小变频器输出电压的频率,进而实现电机转速下降,功率下降,反之则增大变频器输出电压的频率,电机转速上升则功率上升。控制的目的是使系统中各电机均运行在额定功率附近,避免某个电机欠负荷或过负荷,损伤电机及其传动机械部分。

2.5 调速子程序

根据输送带速度传感器和煤量传感器传回的速度与煤量信号,比较二者是否匹配,对于当前煤量,若输送带速度过大或过小,则相应减小或增大变频器的输出频率,以此增加电机转速,实现输送带传动速度与当前煤量多少相匹配,避免在煤量小的时候电机转速过快,浪费电能,在煤量大的时候电机过慢影响运输通道的畅通性。

3 变频调速装置

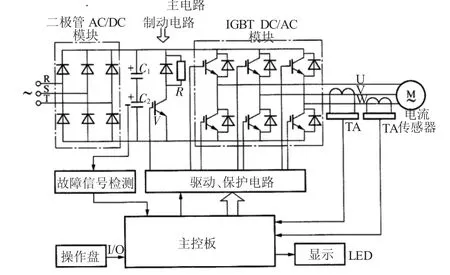

变频器指的是输出电压和频率可变的电能转换装置,一般用于电机调速。按照直流侧是电压不变还是电流不变进行分类,可将变频器分为电压型变频器和电流型变频器,一般使用电压型变频器较多,变频器原理图如图3 所示。按照中间有无直流储能环节,变频器的类型可分为交- 直- 交型变频器和交- 交型变频器[5-6]。

图3 变频器原理图

带式输送机的牵引电机为交流三相异步电机,其转速表达式为:

式中:n 为电机转速;s 为异步电机的转差率;f 为电机供电电源的频率;p 为电机极对数。因此要想改变电机的转速进而实现输送带速度变化,改变供电电源的频率是常用的方法。供电电源频率与电机转速成正比,在电机的结构确定以后,转差率和极对数也就确定,因此提高供电电源频率则电机转速上升,反之降低供电电源频率则电机转速下降。

本系统采用东芝三菱公司的多电平无谐波变频器MVG-2000/10/6k,一条带式输送机由三台电机拖动,因此搭配三台变频器使用,每台变频器拖动一台电机。为保证三台电机与皮带机之间不打滑,且各电机均在额定功率范围内运行,三台电机的控制要求为速度同步,功率平衡。因此,每台电机的变频器不能单独控制,是一个相互关联的整体。我们采用主从控制来实现三台变频器的控制,选用一台变频器的控制器作为主控制器,通过其他两台变频器的通信,实现同步转矩平衡。

变频调速装置能够实现的功能有:基本控制功能。包括多种工作模式切换,检修模式中手动操作;通过煤量传感器返回的煤量信息,能够为给煤机提供控制数据。输送带张力调节功能,急停闭锁等各项保护功能。煤量检测与调速功能。电动机的速度调节分为变频器分级给定与PLC 无级调速给定;故障自检功能。变频器控制器能够检测出常见故障,包括欠压、过压、过载、短路和接地等故障;监控与通信功能[7]。

4 结论

1)相比于传统带式输送机调速方法,通过PLC控制的变频器驱动牵引电机能够在带式输送机速度可调的基础上,实现小煤量低速工作,大煤量高速工作。

2)变频调速技术的应用可提高带式输送机调速系统的自动化水平,降低企业运行成本。