煤矿电牵引采煤机自动控制系统设计

付欣睿

(阳泉市燕龛煤炭有限责任公司, 山西 阳泉 045000)

引言

我国机械自动化水平与控制技术飞速发展,矿井生产过程逐渐由半自动化开采发展为全自动化开采,以机械设备代替人工劳动,以智能控制降低操作失误,提高企业的生产能力与创新技术[1]。以采煤流程为例,国内矿井经历了人力、炮采、普采与综采四个阶段,最终向“智采”方向发展。电牵引采煤机凭借可靠性高、维护简单等优点,逐渐被迅速推广应用,成为煤炭采掘的主流设备之一[2]。采煤机控制系统是综采工作面的关键系统之一,提高其控制精度、监测能力与数据传输速度是综采自动化与智能化的必然趋势,因此本文将针对电牵引双滚筒采煤机自动控制系统展开分析。

1 控制系统总体设计

1.1 采煤机组成

双滚筒采煤机包括驱动电机、牵引部、截割部与其他附属装置组成。电动机通常为水冷,通过输出轴与减速器齿轮传动,分别驱动截割滚筒与牵引装置[3]。

牵引部为采煤机的行走机构,负责移动、机器与清理落煤的工作,双滚筒电牵引采煤机的牵引部分为左右两部分,包括牵引机构及电传动部分,电牵引采煤机采用独立电机驱动牵引部,配有两个齿轮传动箱,电机经二级齿轮减速器传动后,由行星架输出到驱动滚轮,滚轮与行走轮啮合,实现采煤机沿工作面的前后移动。

截割部包括减速箱、截割滚筒、摇臂、调高系统等组成。电机与减速器连接,降速增矩后传递给截割滚筒,对煤壁进行切割,利用螺旋叶片与挡泥板将煤炭送入刮板输送机。截割部工作过程中受到的冲击大,负载不均匀,所以截割部的机械设备需要较高的硬度与强度,电气控制系统需要较强的抗干扰性与稳定性[4]。

1.2 系统功能

采煤机控制系统主要实现的是对牵引部与截割部的自动控制和各项数据采集与传输功能,具体如下:

1)数据采集功能:对采煤机的牵引状态、截割负载、姿态、位置与环境中的瓦斯浓度信号进行采集,通过模数转换模块与RS485 串口进行传输。

2)牵引部自动控制功能:根据传感器数据,控制制动器,在停车时制动采煤机,正常工作时松闸;向变频器发出左、右前进信号,控制采煤机相应动作,完成牵引部的自动调速功能。

3)截割部自动控制功能:根据传感器数据,执行控制算法,预测摇臂轨迹,分别独立控制各滚筒电机的启停信号;摇臂升降,通过控制电磁阀的开启与关闭,实现摇臂高度与位置自动调整。

4)远程监控功能:将采煤机的运行工况通过总线传输到上位机,技术人员通过监控机实现采煤机的远程调控。

1.3 系统总体方案设计

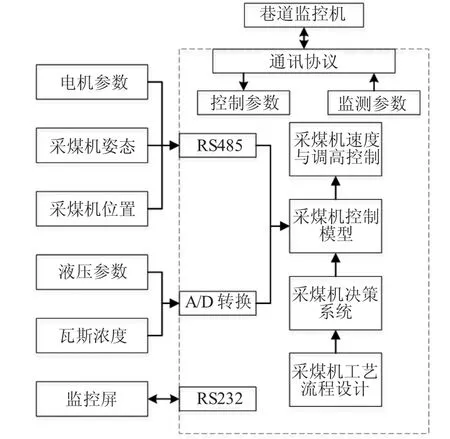

采煤机自动控制系统采用DSP 控制器,完成系统的控制决策、通讯协议、数字量与模拟信号的采集、控制算法处理等功能。采煤机运行过程中所需监测的参数包括采煤机所在位置、姿态、各驱动电机的电流、电压等信号、液压系统的油液压力与液位等参数。电机参数、采煤机姿态与位置为数字量信号,通过RS485 串口通信传输到DSP 处理器中,液压系统参数与瓦斯浓度为模拟量参数,经过模数转换后传输到处理器,通过处理分析,将参数写入采煤机的控制模型,实现采煤机速度与调高的自适应控制。控制器通过通讯协议将监测参数传输到巷道监控机,技术人员可直接向控制器发出控制指令,实现远程调控功能。控制器配有监控屏,与处理器通过RS232串口连接。系统的整体方案如图1 所示。

图1 系统总体控制方案

2 系统自动控制技术分析

2.1 采煤机牵引部自动控制技术

采煤机在自动调速过程中,牵引速度与采煤机的截割负载、截割深度、滚筒转速等密切相关,其中最主要的影响因素为截割负载。本文采用截割电流预测控制方法,通过测量截割电流预测采煤机的截割负载,进而对牵引速度进行预测控制。建立截割电流、转速和载荷的物理模型,探究电机电流、滚筒转速与截割负载之间的关系,获取数据集。建立三层BP 神经网络,利用小波变换对截割电机的电流信号与转速信号进行处理,将两个信号的有效值作为BP神经网络输入,输出为采煤机截割负载,系统设定负载阈值,当预测负载大于设定阈值时,降低牵引速度;反之,增大牵引速度。

2.2 采煤机截割部自动控制技术

截割部自动调高控制采用红外探测法,以地质数据建模,根据岩石与煤层物理特性的不同,确定切割时产生的温度阈值。利用高精度红外温度探测仪,测量滚筒截齿附近的温度,从而判断截割部位是否到达边界。红外探测仪具有较强的穿透力,不受粉尘与水雾的影响,可取代人工目视,准确定位。

3 控制系统硬件设计

3.1 硬件整体方案选型设计

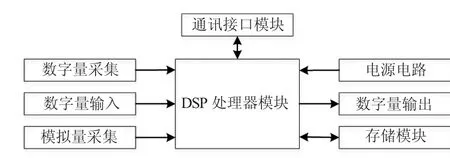

系统的硬件整体结构如图2 所示。控制系统采用DSP 处理器,利用DSP 的高速处理能力、高集成性与可编程性,完成系统的数据模型移植、控制决策、信号采集、数据通信等功能。根据系统功能与应用环境,选择的DSP 芯片具体型号TMS320F2812,芯片采用静态CMOS 技术,电源供电电压3.3 V,工作温度-40~+80℃,内核频率150 MHz,片内RAM存储器36 kB。

图2 硬件整体结构设计

系统存储模块负责采煤机运行参数与控制参数的存储记忆,方便对历史数据的查询与记录。本系统选择SD 卡作为数据存储工具,SD 卡具有容量大、安全性高与读写速度快的优点,可在SD 与SPI 两种模式下工作,与DSP 内部集成的SPI 模块相契合。

3.2 通信接口设计

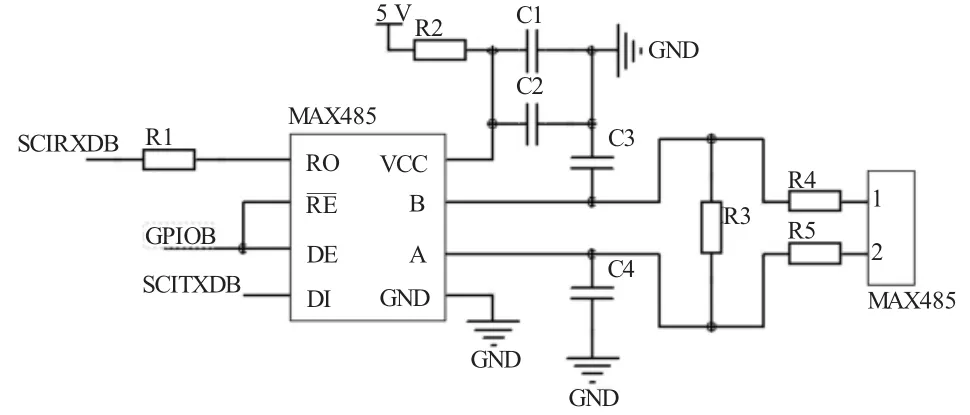

系统采集电机参数、采煤机位置、采煤机姿态、变频器参数等数字信号时,均通过RS485 接口进行通信。RS485 传输距离远,可达1 200 m 左右,抗干扰能力强,传输速率可达10 Mbps,符合矿井采掘工作面的功能需求。系统的RS485 接口电路如图3 所示,MAX485 芯片的RO 引脚接DSP 内置串口SCIB模块的SCIRXDB 引脚,/RE 与DE 引脚接GPIOB 引脚,输入高低电平控制输入信号的输入输出。A 和B引脚接采煤机数字信号传感器的通信接口。

图3 RS485 接口电路设计

4 结论

1)系统采用神经网络结构对采煤机的牵引速度进行预测控制,利用岩石物理特性与红外探测技术,替代人工目视,判断截割位置,实现自动调高控制。

2)对系统硬件的核心处理器与存储单元进行选型,设计了系统的串口通信接口电路,提高了系统对采煤机的自动化控制程度,降低了人工成本与操作失误概率,提高了系统信号传输的抗干扰性。