煤矿无煤柱自动成巷掘进技术研究

崔学广

(大同煤矿集团王村煤业公司, 山西 大同 037003)

引言

随着社会发展,煤矿综合采矿设备自动化水平也逐步提高,随之而来的是综合采矿作业中巷道开挖的速度问题严重阻碍了煤炭开采效率和经济效率的提升。目前,成熟的煤矿巷道掘进计划主要是先采掘采煤巷道,然后在巷道中预留大量支撑煤柱,通过各预留的煤柱在井下巷道形成一个连续的“传递岩梁”。但是,随着综合开采技术的不断提高,带来的巷道开挖量大、煤柱周围的应力集中等问题容易引起垮落现象,并且这些缺陷随着时间推移更加凸显,导致煤矿综合开采效率受到了严重制约。因此,本研究基于煤矿开采的实际案例,提出了无煤柱自动成巷掘进的新技术。该项新技术以定向切缝技术为核心,即通过切缝这种人为的方式分离开巷道和采空区的顶板巷道,以增强采空区顶板压力波动巷道顶板稳定性。通过撤销煤柱支护,直接开设井下切顶护帮支架支护来保障巷道顶板处于稳定状态。综采作业过程中,引入该项技术的好处在于减少掘进量且无需预先设置采煤巷道,但同时还能提高井下掘进效率和煤炭回采率,增强巷道顶板的稳定性,因此在实际采矿应用中取得了良好的效果[1-2]。

1 定向切缝技术

无煤柱自动成巷掘进技术以定向切缝技术为核心,并且巷道顶板在综合开采过程中的稳定与否会直接受到矿下顶板定向切缝的影响。该项技术的主要原理在于通过切缝来使得巷道和采空区顶板巷道分开,从而使得巷道顶板更加稳定。

在常见的煤矿开采作业过程中,为保证顶板的稳定性,通常都是采用给予顶板一个较大力支撑的方式来进行操作,即将支护结构设置在井下巷道中采空区的某一侧。但通过前文中的分析可以发现,在实际煤矿综合开采过程中,非稳定区域的岩层容易受到外界力量的影响而产生较大变动,即塌落现象的产生,更为严重的是这些不稳定的塌落区域不断叠加等形成了坚硬的“砌体梁”结构,如此庞大的“砌体梁”结构在形成过程中又不间断地向巷道施压,与底部直接相接触发展成为稳定的支护结构。

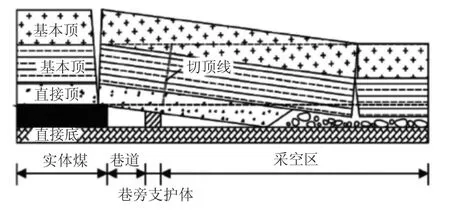

顶板定向切缝技术也要根据矿下实际情况来进行现场应用,首先开设一条切割缝使得顶板和采空区分离,同时巷道的基本顶和直接顶也被分开,以减少处于悬空状态那侧的悬臂长度,然后采空区外面一侧会受到顶板矿压波动的影响,从而发生塌落并直接进入采空区,填充成坚实的垫层结构。图1 展示了定向切缝下的作业结构和实际过程。

图1 顶板定向切缝作用下顶板断裂结构示意图

2 切顶卸压成巷工艺流程

该工艺的具体流程如下:首先进行超前的补强支护,然后进行爆破与切缝,对巷道进行支护与挡杆,再进行切顶成巷,最后对采空区进行喷浆密闭。

2.1 超前补强支护

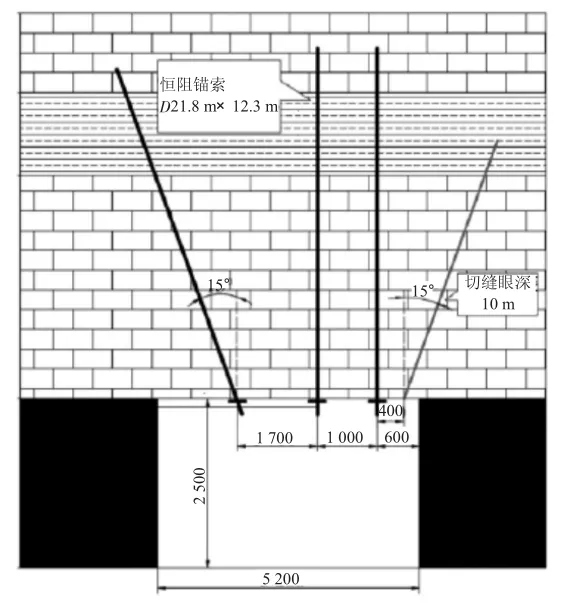

补强支护所采取的措施大多为恒阻大变形锚索,可以依据相关的图纸来设置锚索,例如在其顶板处可以设置3 排锚索,其长度与直径分别为12.30 m和21.80 mm。第一排的锚索与留巷帮保持600 mm的距离,并且设置1 000 mm 的间距;第二排与第一排保持1 000 mm,两排锚索的间距为2 000 mm,其与顶板相互垂直,托盘的类型为平托盘,其规格为300 mm×300 mm×20 mm;第三排与第二排保持1 700 mm 的距离,其间距为2 000 mm,与顶板之间形成了75°的夹角。第一排的锚索使用W 钢带进行连接。图2 所示为恒阻锚索支护的构造图。

图2 恒阻锚索的支护图(未标单位:mm)

2.2 爆破切缝

切缝在爆破的时候采取了专用的钻机来进行施工,与巷帮的距离为0.2 m,眼距为0.5 m,炮眼的直径、深度和倾角分别为52 mm、10 m 和15°,药量的装载量为14 根药卷,每一孔需要设置六个聚能管,封泥保持2.5 m 的长度,采取四连孔、间隔孔的形式来进行爆破,每次会有8 个爆破孔会被起爆。

2.3 巷道支护及挡研

基于现场的监测数据,巷道不存在均匀的压力分布,根据巷道的受力情况将其划分为三个区域:一是超前应力区,在这一区域之内,作业面的采动将会对作业面产生较大的影响,稳定性极差;二是巷道的维护区,在这个区域内,巷道不会出现较大的受力,围岩发生的变形问题也将逐渐稳定;三是稳定区,在这个区域内,巷道基本成型,围岩的受力及变形问题也基本趋于稳定。在对巷道进行支护的时候,可以依据上述三个区域存在的受力状况来采取不同的支护方法,例如:

1)超前支护区。该区域采取的支护模式为单体液压支柱,其保持1 000 mm 的排距和低于1 200 mm的间距,每一排需要设置两根。

2)巷道维护区。采取单体结合π 型钢梁和单体结合U 型钢可缩支架来实施支护。在巷道的中间部位来设置一排单体结合π 型钢梁,其单体保持1 000 mm 的间距;沿着巷道的切缝边缘来设置一排单体,其设置要与U 型钢可缩支架相互交替进行,保持500 mm 的间距,其中单体也需要与U 型钢可缩支架保持250 mm 的间距。

3)成巷稳定区。基于巷道中的实际矿压将单体与π 型钢梁进行逐步撤回,直到完全撤回。

在周期来压的时候,为了避免顶板的落石进入到巷道之内,作业面支架后部200 m 之内的支护工具为可伸缩的29U 型钢结合钢筋网,维持500 mm的间距,其中不管是横向还是纵向,钢架都必须保持同一直线,确保巷道的效果。钢筋网的规格为1 000 mm×2 000 mm,并采取8 号钢丝来对其进行绑扎,使其与钢架成为一体,搭接保持200 mm 以上的长度,见图3。

图3 巷道档杆支护示意图

3 无煤柱自动成巷效果分析

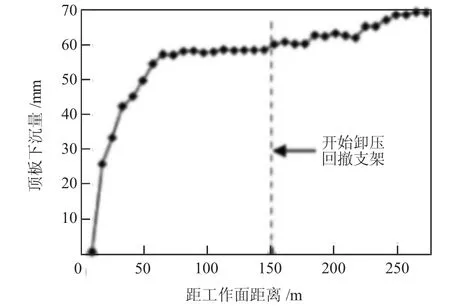

无煤柱自动成巷掘进技术投入使用后,需要对实际方案及结果进行监测与分析。首先顶板下沉量是顶板稳定性的体现,因此可以通过对切顶护帮支架投入前后的监测对比来分析无煤柱自动成巷的可靠性,图4 是监测出的变化情况。

图4 不同工作面上顶板下沉量的变化曲线

分析图4 中的实际监测结果发现,当综合开采距工作面的距离为50~150 m 时,巷道顶板的下沉量变化较微弱,逐步趋于稳定的状态,此时巷道顶板下沉量基本保持在60 mm 左右。当在综合开采掘进过程中距工作面150 mm 以后的位置将切顶护帮支护撤回之后,巷道顶板的下沉量出现了明显的增加,但最终数字逐渐维持在69 mm 左右。在实际掘进过程中,为了消除其他因素对巷道顶板的稳定性造成影响,每隔15 m 的位置预留出一个支架,待综合开采作业完成后统一将支架撤回,也保障了开采过程中的安全性。

在实际案例中,以井下综合开采面1 000 m 进行计算,计算得出井下改造的费用大概为778 万元,改造后掘进成本为2 100 元/m,与改造之前相比降低了1 800 元/m,掘进作业过程中煤炭回收量比之前多出10.70 万t,根据市场价340 元/t 计算,共获得3 638 万元,总共节约了成本3 026.3 万元,同时巷道的掘进时间也大大减少,缩短了将近1/3,不管是从巷道稳定性还是经济效益方面来看,此次优化都非常成功,值得推广使用。

4 结论

无煤柱自动成巷掘进技术以定向切缝技术为核心,辅以切顶护帮支架支护技术通过巷道分离及支护的方式提升了巷道顶板的稳定性,同时也对煤柱进行优化,无需再采用煤柱支护。结合实际案例得出以下结论:

1)顶板定向切缝技术是通过切割一条缝使得顶板与采空区上巷道直接顶与基本顶分开在两侧,然后采空区外面一侧会受到顶板矿压波动的影响,从而发生塌落并直接进入采空区,填充成坚实的垫层结构。

2)切顶护帮支架支护的原理是通过设置溢流阀和伸缩横梁来对支护过程进行调整,保证整个过程处于恒阻力的状态,防止煤矸石挡护结构形态发生改变。通过多方面的手段来提升支护结构的可靠性和坚固性。

3)试验结果表明无煤柱自动成巷掘进技术通过避免回采巷道的提前掘进和降低掘进量,可有效提升作业速度、回采率和安全性能,具有极大的应用推广价值。