综采工作面收尾技术研究

郝文俊

(汾西矿业集团曙光煤矿, 山西 孝义 032300)

1 某矿31102 综采工作面概况

山西某矿31102 综采工作面开采11 号煤层,采面斜长252 m、走向长1 850 m,煤厚2.3 m,倾角5°。工作面采煤机为MG500/1180-AWD,刮板机为SGZ-900/1050;液压支架147 架,其中普通支架为重30.4 t 型号为ZY10000/14/30D 支架(141 架),过渡支架为重32.5 t 型号YG10000/14/30D 支架(6 架)。由于采面内综采设备重量及体积较大,对采面超高以及顶板要求高,具体净宽、净高要求分别为4.0 m、2.7 m,该工作面是矿井现阶段回采中断面要求最大的收尾面。

2 综采工作面收尾难点分析

1)采面超前空间大。由于31102 综采工作面综采设备体积、重量较大,因此需要布置的超高净宽、净高分别为4.0 m、2.7 m。布置净宽4.0 m 断面的超前以及综采设备回撤周期长,支架大且高,造成顶板岩层控制难度增加。

2)通风难度大。在综采设备回撤期间需要提供足够的新鲜风流,但是由于采面回撤期间需要布置掩护支架,期间对采面顶板稳定性有更高的要求。采面顶板稳定对确保设备回撤期间的通风工作开展具有重要的意义[1-2]。

3)锚杆容易失效。在综采设备回撤期间,为了确保支架降架期间顶板岩层稳定,需要在支架前梁位置施工一排锚杆进行支护[3]。但是支架在省架期间容易造成锚杆头损伤进而导致锚杆失效。因此,在确保支架升架的同时如何保持锚杆稳定是需要解决的问题。

4)受地质构造影响顶板容易冒落。在31102 综采工作面停采线附近存在有一落差在2.5~3.4 m 之间的断层,受到断层影响局部区域内顶板岩层破碎,如何确保综采设备回撤期间顶板不出现冒落,并缩短设备回撤时间,是综采面设备收尾期间需要解决的问题[4]。

3 应对技术措施

1)提前施工补强锚杆。为了确保采面掩护支架的正常使用,在掩护支架距离停采线10.8 m 时在前4 架掩护支架位置处施工9 排补强支护锚杆,从而确保收尾期间掩护支架可正常使用。针对设备回撤期间需要采用3 号、4 号掩护支架进行掩护问题,在支架前施工锚杆,确保掩护支架可正常使用。

2)顶板采用锚杆补强,确保回撤期间通风安全。在支架顶梁位置处布置5 排锚杆,从而可以确保设备回撤期间留有足够的通风断面。在采面距离停采线7.5 m 位置时即开始进行锚杆施工,紧贴锚杆布置大板从而起到保护锚杆托盘作用[5]。

3)使用连锁方木确保锁头正常使用。经过多次试验分析,决定采用连锁方木对锁头进行保护。在邻近的顶锚杆间采用连锁方木不仅可以有效保护锁头而且还可以提升顶板稳定性。

4)在断层影响区域内加强支护。在112 号支架—机尾位置处受断层影响明显,通过采用工字钢+长锚索方式对断层影响破碎区进行补强加固,确保顶板稳定。在施工补强锚索同时在支架下方采用架棚方式进行支护,从而确保设备回撤安全。

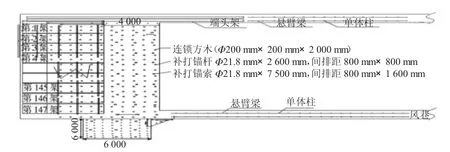

5)调整作业安排。调整作业工序从而在确保安全的前提下缩短收尾时间。具体31102 综采工作面收尾支护情况见下页图1。

4 综采面收尾方案制定

4.1 收尾准备

在综采面收尾前应事先准备收尾所需要的锚杆、金属网、工字钢以及其他工具设备等,并码放整齐。在采面与停采线相距20 m 时及时调整采高,使得采高为2.9 m 并进行平推,并确保采煤机、刮板机以及支架平行。在采面内避免出现支架咬架、歪架或者倒架问题,停止移架后及时检查支架,避免支架有漏、串液问题。在采面停止推进后及做超前时间范围内,禁止任何人随意操控支架。

图1 综采工作面收尾支护示意图(未标单位:mm)

4.2 采面挂网

在距离停采线13.5 m 位置时开始铺设金属网,第一排金属网与第二排金属网走向方向间的搭接距离为200 mm,第二排金属网与第三排金属网走向搭接距离为600 mm,金属网搭接距离200 mm,绑扎点间距在200 mm 以内。在回采工作面布置的液压支架顶梁上方全部铺设双网,在超前煤壁上铺设单网。铺设第一排金属网是采用大板、单体支柱一起挂网。在采面两个端头处铺网时应超出采面煤墙200 mm 以上,在铺网移架期间严禁出现顶网或者脱网情况发生。

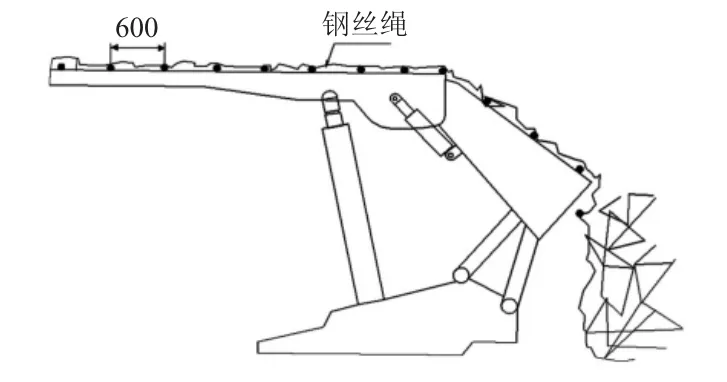

4.3 采面支架上绳

在采面推进至距离停采线10.8 m 位置时,采煤机应处于入窝状态,支架前梁应平直,在支架前梁位置开始上第一根绳,绳长在270 m 以上,绳径在15mm 以上,绳间距在0.6 m,共计布置13 根绳,具体支架上绳布置情况见图2。

图2 支架上绳示意图

4.4 端头支护

采面回采巷道与停采线距离在13.4 m 时开始进行补强加固。在采面停止移架前,在进风巷、回风巷首个支架的上、下帮位置打设井型木垛,木垛应与端头支架齐平布置。在木垛打设前应先清楚底板浮渣、浮煤,停止拉架后在支架顶梁、柱脚间均施工木点柱进行加固,避免支架出现自降。采用圆木布设木垛,要求木垛与顶板接触密实,不接顶位置采用锲子背牢。当采面停采线位置处矿压显现时,应采用单体结合π 型梁提前进行超前支护,一般区域采用一梁一柱补强支护,当压力胶带时采用一梁二柱方式进行支护。在机头、机尾三角区以及动压影响显著区通过施工密集锚杆(索)进行补强加固。

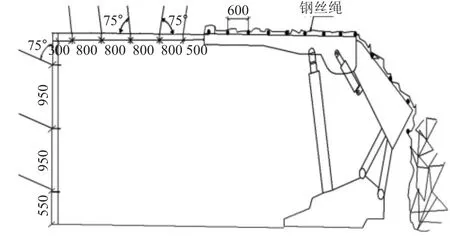

4.5 锚杆布置

在采面与停采线相距7.5 m 位置时在支架顶梁上开始补打护顶锚杆,采用的高强锚杆规格为直径Φ22 mm×2 600 mm,锚杆间距×排距=800 mm×800 mm。仅贴锚杆布置顺山大板从而保护锚盘,采用2 股钢筋绳将大板紧固到顶网之上。在巷道顶梁上共计施工5 排锚杆,顶板采用的锚网为卷网,规格为1.2 m×10.0 m。具体采面内布置的锚杆支护设计图见图3。

图3 锚杆支护示意图(未标单位:mm)

4.6 采面超前布置

由于综采工作面内综采设备重量、体积较大,因此需要布置的超前参数为净宽×净高=4.0 m×2.7 m。当采面推进至设定的停采线位置时,将支架拉平直后停止移架,采用单体支柱移动刮板输送机确保刮板机与支架平行,随后采用采煤机割煤或者爆破方式掘出移架空间[6]。

采面机在采面端头位置斜切进刀割煤,通过采煤机滚筒及刮板机铲煤板进行装煤,出架空间被掘进出来后立刻采用锚网支护顶板,采用的锚网为卷网(1.2 m×10.0 m),并采用高强锚杆(Φ22 mm×2 600 mm)及时支护;巷帮锚网与顶板锚网一致,采用Φ22 mm×2 200 mm 左旋锚杆进行支护。

4.7 绞车窝施工

采面推进至停采线后在风巷上帮位置施工绞车窝(宽×深×高=6.0 m×6.0 m×2.4 m),绞车窝用锚杆+金属网进行支护。顶板用Φ22 mm×2 200 mm高强锚杆,巷帮用Φ22 mm×2 200 mm 左旋锚杆,采用的金属网均为卷网(1.2 m×10.0 m)。

5 结论

以31102 综采工作面为例,制定了针对采面实际的收尾技术措施,并通过补打锚网索、布置工字钢、连锁方木以及调整作业工序等方式,实现了综采工作面收尾工作的高效开展。在收尾期间顶板始终保持稳定,共计35 d 完成整个收尾工作,较计划的43 d 缩短8 d,应用成果显著。