关于EBZ220 型掘进机行星减速器结构轻量化设计研究

赵玉桃

(晋城煤业集团寺河煤矿, 山西 晋城 048200)

引言

煤矿在开采过程中,需要运用到各种类型的矿井机械设备。其中对于矿井工作面巷道进行钻进主要由掘进机进行完成,掘进机作为煤炭开采生产的关键设备,一直以来是煤矿行业技术人员研究开发并实施结构优化的方向[1]。此外,各个掘进机生产厂商也在采用现代化创新技术实现对掘进机优化设计的新突破,面对煤矿恶劣的生产环境,要求掘进机在设计优化过程中应安全可靠并合理使用。随着煤炭物料的需求量增加,掘进机的设计功率也在不断提升以此增加开采的强度,实现煤炭物料快速高效生产[2]。为了保障掘进机在增大功率后的安全可靠性,大多数掘进机在设计时都会增加整体重量来实现。上述的设计方法将增加掘进机的功耗并提高掘进机的制造成本,因此,如果能够在实现掘进机轻量化设计的同时也能保证工作性能要求是掘进机结构优化设计的重要突破。通过数值模拟分析的方法对掘进机行星减速器的结构开展优化设计研究,实现行星减速器结构的轻量化设计[3]。通过数值模拟分析的方法对EBZ220 掘进机行星减速器轻量化设计结果进行验证,为煤矿行业以及掘进机制造厂商对掘进机轻量化设计研究提供依据。

1 掘进机总体结构

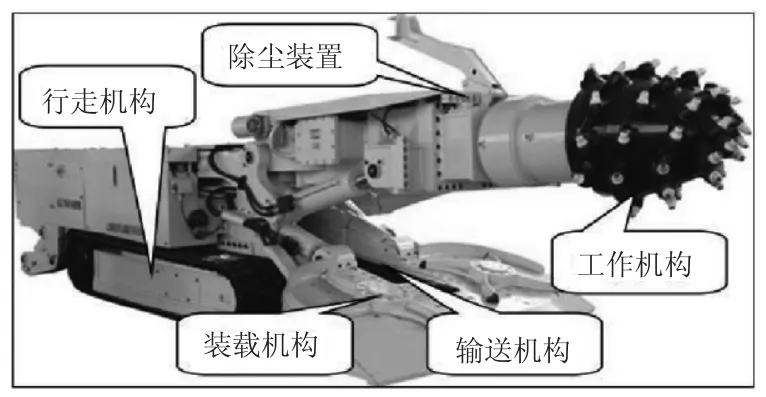

EBZ220 掘进机是目前煤矿企业常用的大型煤炭掘进机设备,该型号的掘进机的掘进工作性能较好并且体积小,在进行煤炭钻进的时候机构灵活,能够实现多种截割形状[4]。EBZ220 掘进机的主要结构可分为五大部分,分别为输送机构、工作机构、装载机构、行走机构和除尘机构,具体示意图如图1 所示。

图1 EBZ220 型悬臂式掘进机总体结构示意图

掘进机作为复杂的煤炭开采设备,具有能够使整机进行运转的电控设备,包括液压系统、电磁阀、装置等,并且在开采过程中还能对煤炭粉尘进行稀释,为保障工作人员的职业健康安全,还装配了除尘系统和喷雾系统[5]。

2 行星减速器结构设计

2.1 设计学方法应用

整台掘进机所包含的各种零部件很多,其中行星减速器是EBZ220 掘进机的的核心部件。通过调研相关资料可知,大多数掘进机的行星减速器设计没有经过专业的调试、试验和理论分析,主要以经验设计为主,缺乏科学性,从而使得行星减速器在后期使用时无法有效匹配掘进机的实际工况条件,没有做到轻量化设计。

选用适宜的设计学应用方法才是行星减速器轻量化设计的关键,可将行星减速器的使用寿命、工作强度以及载荷作为目标参数变量,要求在进行轻量化设计的同时也能满足工作要求[6]。因此,采用有限元分析方法,以目标变量参数为限制条件对行星减速器的轻量化设计进行研究。

2.2 新型行星减速器设计

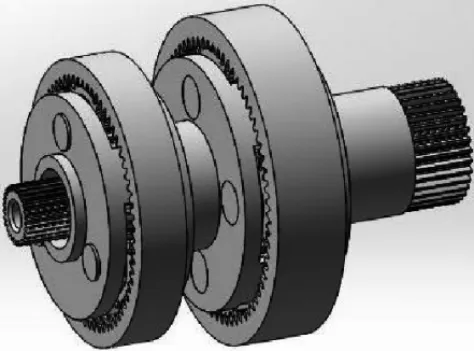

行星减速器作为机械设备结构在设计时应考虑其可靠性、制造成本的经济性、后期易于维修性等。为了确保行星减速器在满足工作性能要求的时候,还能使用更少的制造材料,需注重结构设计的互换性,缩短生产周期。EBZ220 掘进机采用的是二级减速器,放缓输入端的轴转动速度,使得截割部位的转速满足工况要求,行星减速器示意图如图2 所示。

图2 EBZ220 掘进机行星减速器示意图

通过对行星减速器的齿数、齿形、齿角宽以及齿顶圆直径等相关参数进行正交比对优选,得出上述参数的最优结果。设计出EBZ220 掘进机行星减速器的一级减速的传动模数由6 变成5,二级减速的传动模数由9 变成6。通过尺寸测量可知,优化设计后的行星减速器直径相比于原有结构减小8.4%,从而减小了行星减速器的整体重量,对于减速器的安装以及后期维护保养也更为便利。

3 数值模拟仿真分析

3.1 仿真模型的建立

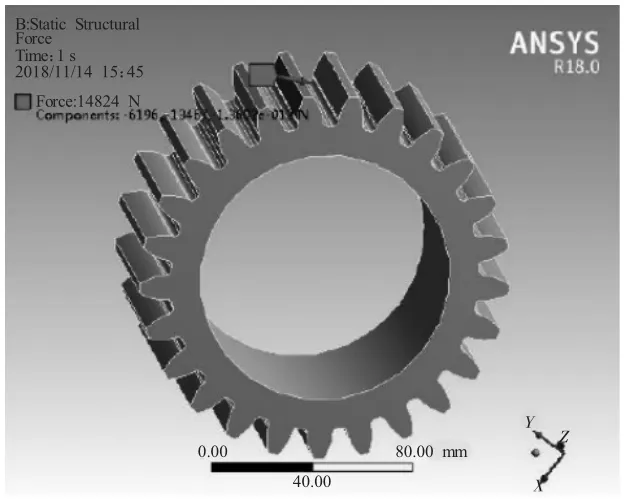

首先对行星减速器的相关零部件进行三维模型的建立,并将各个零部件进行组合装配形成整体,去除对仿真没有实际作用的相关棱角、筋板等,分别建立新型与原始行星减速器结构的一级行星架和二级行星架三维模型图。此外,按照实际尺寸1∶1 的模型建立行星减速器的太阳轮以及内齿圈三维模型。将各个零部件组合在一起的总装配图如图3 所示。

图3 行星减速器总装配模型示意图

完成三维模型建立后,将整体的行星减速器装配三维模型,导入至ANSYS 仿真软件进行网格划分。并对仿真模型的相关参数进行设置,整体材料的屈服强度设置为239 MPa;弹性模量为2.1×1011Pa;剪切模量设置为9.18×1010Pa。整体结构采用六面体网格单元,其类型为C3D9L,并在ANSYS 软件中细化各个网格单元,使每个网格的质量有所保证,整体结构的单元数量为118 791。根据行星减速器优化的齿轮受力实际情况施加载荷作用力,主要作用方向为沿齿面的轴向切线方向,施加载荷作用力后的模型图如图4 所示。

图4 齿面施加作用力的模型示意图

3.2 仿真计算结果分析

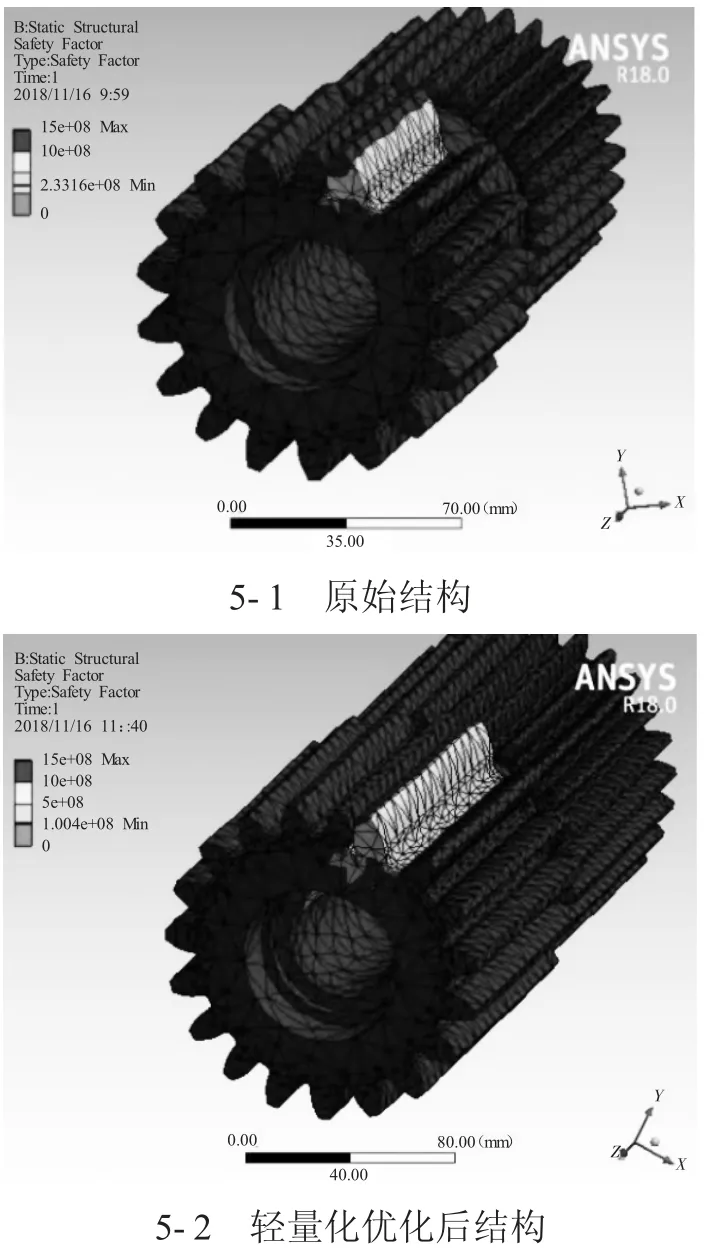

通过对原始与优化后的行星减速器结果进行运算分析,对比两者的受力云图,判断在实际工作过程中经过轻量化设计后能否满足工作性能,原始与优化后的行星减速器结构对比示意图如图5 所示。

图5 行星减速器轻量化设计前后应力(Pa)云图

由图5 可知,太阳轮与行星轮齿轮啮合处受力最大,容易产生塑性变形,需要通过渗碳淬火等热处理工艺提高齿轮表面硬度。齿轮材料均为20Cr2Ni4A,材料的屈服强度≥1 292 MPa,伸长率≥13%,断面收缩率为≥57%,EBZ220 掘进机行星减速器轻量化结构传动中太阳轮所受最大应力远小于材料的屈服强度;最大应变远小于材料的伸长率和断面收缩率,所以设计的齿轮均可满足强度和可靠性要求。

EBZ220 掘进机行星减速器轻量化结构传动中,在力作用下,产生应力、应变最大的是二级行星架,所受应力由233.2 MPa减小为100.4 MPa(如图5-1,5-2 所示),都发生在行星架与行星轮轴联结处;产生最大变形的为二级行星轮轴,其最大变形位移为0.034 385 mm。EBZ220 掘进机行星减速器的轻量化结构在输入功率为160 kW、输入转速为735 r/min 的电机牵引下,其各个零部件产生的应力均小于材料自身的屈服强度,产生的应变均远小于材料的伸长率、断面收缩率,产生的最大变形位移也比较小,能够完全满足强度要求,故EBZ220 掘进机行星减速器结构轻量化设计合理,满足强度要求,具有高可靠性。

原始行星减速器总质量为406.5 kg,轻量化改进后的总质量为359.5 kg,相比原质量减轻11%,达到了轻量化改进的目的。由此可以得出,在本文设计的EBZ220 掘进机行星减速器,不但实现了轻量化而且完全符合在正常工况条件下对于结构的强度要求,设计可靠安全。

4 结语

煤矿掘进机结构的创新性设计一直以来是煤矿行业和现代制造工厂的重要研究方向之一,实现掘进机轻量化设计可减小制造成本及整机的重量,并还能保证工作过程在各个方面都能得到优势性体现。采用EBZ220 掘进机为轻量化设计研究对象,以数值模拟分析的方法得出了通过掘进机行星减速器轻量化设计在保证工作性能不改变的情况下还能降低整机的质量,实现了掘进机轻量化设计的重要突破,为掘进机制造企业研究掘进机轻量化结构设计指明了方向。