矿用无轨胶轮车精确定位系统设计

贾艳阳

(山西潞安环保能源开发有限公司常村煤矿, 山西 长治 046102)

引言

无轨胶轮车由于未设置轨道而具有机动灵活、载重能力以及车型多样等特点,因此在矿机安全生产中承担着不可或缺的作用。井下无轨胶轮车能够极大地优化辅助运输过程,从而能够提高生产效率,并且能够提高矿井的安全管理能力。现在我国矿井辅助运输巷道的宽度往往比较窄,当引进无轨胶轮车时,往往由于井下巷道狭窄、视线受阻等原因,在无轨胶轮车运行的过程中,看不清楚来往的车辆,出现局部堵塞,从而降低无轨胶车的工作效率,甚至发生安全事故。现在,在煤矿井下无轨胶轮车领域的研究主要有车辆区域定位以及超限速报警等。对区域定位技术而言,主要是基于RFID、Zigbee、WiFi 等方式,此类应用存在定位不准确以及出现漏卡率等现象,由此可以看出其并不能满足井下无轨胶车的使用。因此基于UWB 技术提出了煤矿无轨胶轮车精确定位实现方案。

1 系统组成

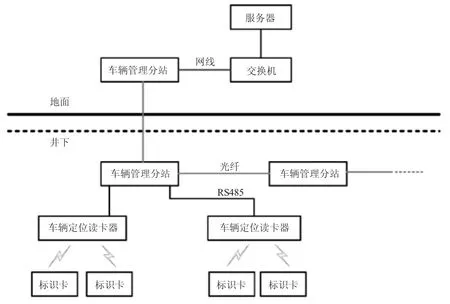

本设计研发的煤矿无轨胶轮车精确定位系统主要包括如下几个部分:物理层、传输层和应用层组成,相应的硬件主要包括标识卡、车辆定位读卡器、车辆管理分站、服务器软件。图1 表示相应的系统网络架构。其中物理层包括标识卡以及车辆定位读卡器,其可以实现无线测距数据的传输。传输层车辆管理分站包括3 路RS485 口、2 路网口以及相应的3路光口,其可以实现巡检等硬件。安装的标识卡主要借助UWB 测距以及对应的车辆定位读卡器实现测距,并将采集的数据经过交互传输给读卡器,通过RS485 将计算结果传输给车辆管理分站,最后借助光纤将车辆信息以及相应的信号灯所处的状态传输给服务器,最终在服务器上显示信息[1-2]。

图1 无轨胶轮车精确定位系统网络架构图

2 系统定位原理

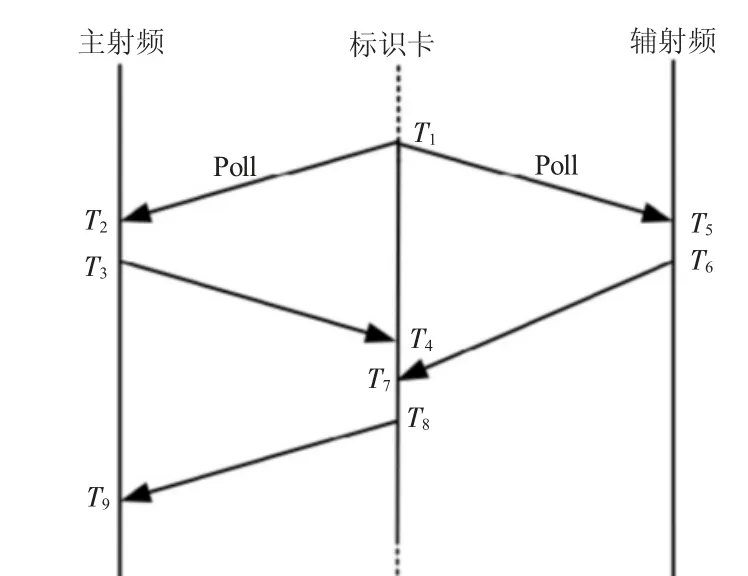

UWB 精确定位包括如下两种方法:到达时间法(TOA)、时间差定位法(TDOA),其中TOA 主要是用来计算目标节点坐标,而后者主要可以用来计算几何曲线的交点,完成数据信息的传输等。本设计使用TOA,基于TOA 进行定位模型的修改,当标记卡发出一次广播包时,表明已经完成测距定位,如下页图2表示改进型TOA 定位原理。当标记卡在T1时刻发起广播,那么主射频以及辅射频接收到广播包的时刻分别为T2、T5,当主射频对广播信号进行处理之后,将在T3时刻输送包括T2时刻的数据包给标识卡,相应的标记卡可以在T4时刻收到主射频反馈的数据信息。而相应的辅射频可以在T5时刻收到标识卡的广播包,并完成数据处理并且延迟一定时间,最后在T6时刻输送给数据包一个标记卡,而标记卡可以在T7时刻收到辅射频的数据包。在标记卡中可以依据相应的时间计算出主射频与辅射频之间的距离值,诸如T1、T2、T3、T4、T5、T6和T7,这时可以在T8时刻把相应的距离值输送给主射频。

图2 改进型TOA 定位原理

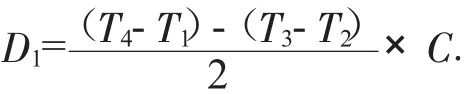

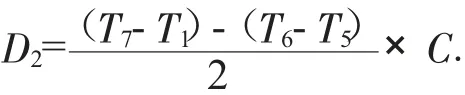

标识卡与主射频之间的距离:

标识卡与辅射频之间的距离:

式中:C 表示电磁波在介质中的传播速度,通常为真空中光速的数值。

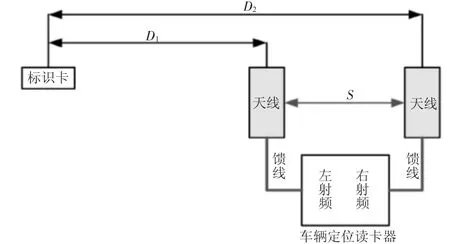

对于井下巷道狭窄通常可以采用一维线性空间进行建模,图3 表示改进的TOA 方向判别原理,设定两个电线之间的距离S 为l m,标识卡与主射频单元之间的距离为D1,标识卡与辅射频单元之间的距离为D2,其中当D1<D2时,表示标识卡位于车辆定位读卡器的左边,当D1+D2>l m 时,表明标识卡位于车辆定位读卡器左边,反之标识卡在读卡器位于两个天线之间。同理可以得标识卡在车辆定位读卡器右侧。

图3 方向判别原理框图

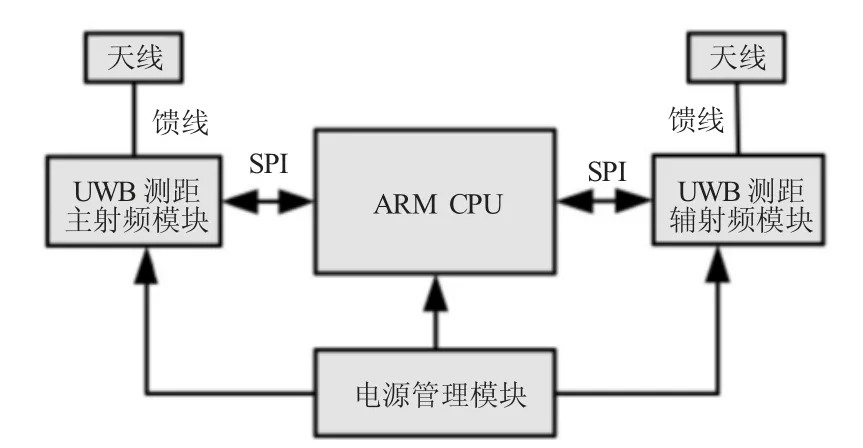

根据相应的方向判断,车辆定位读卡器借助双无线单元进行设计,相应的单元框图如图4 所示,读卡器主要借助ARM系列CPU 实现设计需要,首先由SPI 驱动UWB 测距主射频单元以及相应的UWB测距辅射频单元,射频单元使用两个馈线和电线进行连接,而对应的UWB 主射频测距单元主要担负着标识卡处于正确的时隙。而辅射频单元可以用于对标识卡进行测距。电源管理单元主要负责对各个芯片进行供电[3-4]。

3 试验结果

图4 车辆定位读卡器模块框图

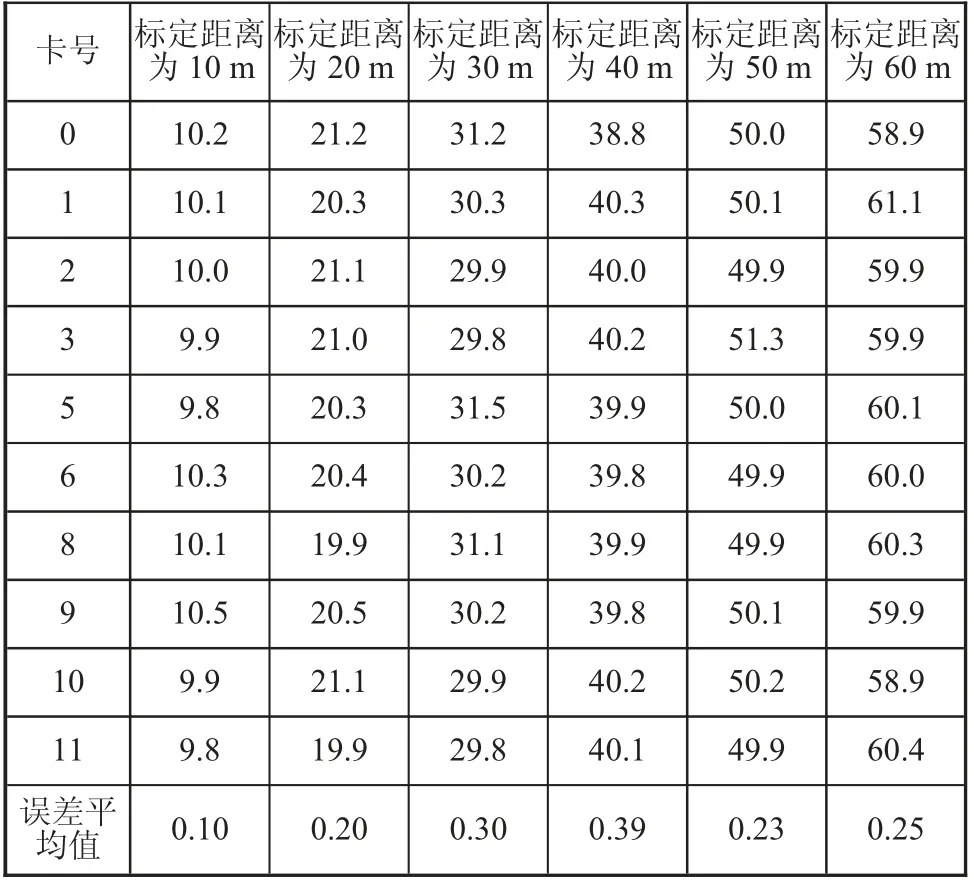

为了对无轨胶轮车精确定位系统的准确性进行检验,依据图1 构建实验平台,其中测试平台主要包括车辆定位读卡器、车辆管理分站、标识卡、电脑等单元。实验室选在实验室走廊,其长宽分别为61 m、宽2.4 m,分别对10 张标记卡进行测试并且测试的距离为10 m、20 m、30 m、40 m、50 m,标记卡每隔1 s进行一次测试,为了能够有效地降低误差,对每一个点进行100 次的实验,在统计的过程中去除最大以及最小值,取测量值的平均数,系统定位精度一般为测量距离与实际距离之间的差值。并且随机取其中5 张卡片进行相应的分析,表1 所示为定位精度测试数据。

通过对实验数据进行分析可以发现,总体定位误差小于0.4 m。可见该定位系统能够对井下无轨胶轮车实现精确定位[5-8]。

表1 无轨胶轮车定位精度测试情况表 m

4 结语

在本文定位系统的设计中,考虑了煤矿巷道一维线性空间所具有的特点,借助单个车辆定位读卡器,使系统能够实现对井下无轨胶轮车进行精确定位。经过实验发现,系统所具有的定位误差小于0.4 m,由此可以看出其可以实现车辆的准确定位,可以提高运输效率,从而能够有效地降低煤矿运输事故,提高煤矿行业的安全性。