基于拓扑优化的ZY3400/17/39 液压支架顶梁优化设计

王 伟

(大同煤矿集团轩岗煤电有限责任公司焦家寨矿, 山西 大同 034114)

引言

液压支架作为保障煤矿开采面安全的重要设备,对于保障生产起了重要作用。并且我国厚煤层煤矿资源丰富,约占全国已探明可开采煤矿储量的44%,这对液压支架的使用寿命、可靠性提出了更高的要求[1]。因此,基于有限元理论对ZY3400/17/39 液压支架的关键部件顶梁进行研究。

1 ZY3400/17/39 型液压支架

ZY3400/17/39 型液压支架适用于较厚煤层作业面的开采,支架结构紧凑,抗偏载能力较强,液压支架底座为整体式刚性底座,底座结构强度足够,适用性广。由于其结构紧凑,在装卸、操作、移架方面都具有较好的便利性[2]。

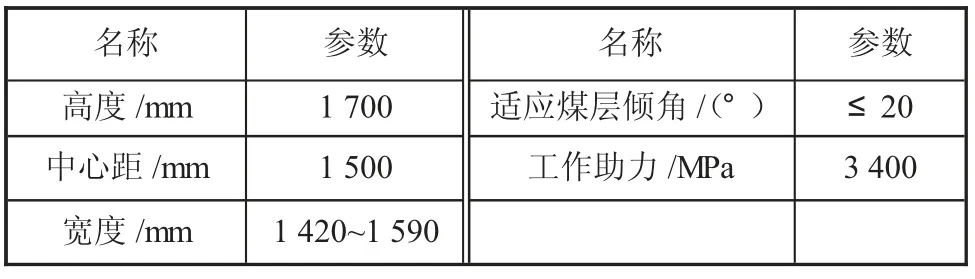

该型液压支架主要构建可以分为金属结构件、液压元件两大类,其中金属构建主要有顶梁、掩护梁、支撑连杆、尾梁等。液压元件主要包括多路控制阀、油缸、油箱、安全阀等。液压支架相关主要技术参数说明如表1 所示[3]。

2 拓扑优化理论

基于有限元的单目标拓扑优化理论,采用ABAQUS 软件中的optimization 功能模块进行拓扑优化。拓扑优化是以材料特性均匀分布的设计结构为优化对象,结合被分析对象所受的工况载荷情况,根据拓扑理论去除结构中不必要的材料,从而得到拓扑优化的结果。该方法基于有限元静力学分析为基础,在此只对拓扑优化的基本三要素做简要说明。

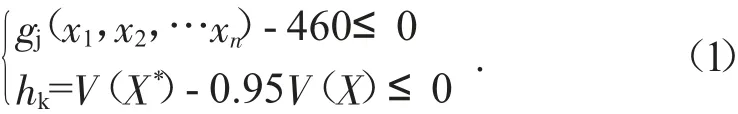

目标函数是评价设计优劣的标准,也是设计变量的函数,由f(x)表示,本文中设计目标函数是模型的应力和体积。约束条件是对设计的限制不等式表示,本模型中条件:结构应力最小,同时不能超过材料屈服应力(460 MPa);体积不能大于原结构的0.95 倍。

表1 ZY3400/17/39 型液压支架主要技术参数

目标函数是模型的最小应力,同时不能超过材料的强度极限,同时对结构形状做出优化。各个函数之间有严密的数学逻辑关系,在寻求目标函数最优解的过程中,形成了三个要素相互制约的数学问题,表达形式如下[4]:

式中:x1,x2,…,xn是优化设计变量,即模型的尺寸;f(x1,x2,…,xn)为目标函数;

本模型中,根据应力分析的结果,即应力分布的情况,并结合该型液压支架在实际使用中存在的问题,选取顶梁的下表面中部、掩护梁的下表面以及内部结构为拓扑优化区域,即优化变量。

3 有限元模型建立

利用Creo 软件创建ZY3400/17/39 液压支架与顶梁结构的三维模型,模型创建时简化一些细小特征,比如护帮装置、圆角或小孔等细节特征。将模型保存为”IGES”文件格式导入Workbench 软件中进行处理。采用子模型技术法,根据液压支架在两种工况下结构应力计算结果,提取掩护梁边界条件。

3.1 材料设置

ZY3400/17/39 液压支架主要材料选用厚度均匀的Q460 钢板。Q460 材料参数:弹性模量E=2.1×105MPa,密度ρ=7 860 kg/m3,泊松比μ=0.3,屈服强度460 MPa[5]。

3.2 边界条件与载荷

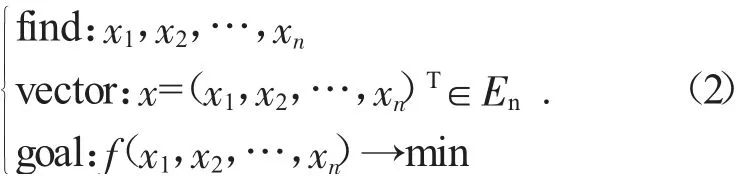

根据《煤矿用液压支架通用技术条件》[6]标准,本文选择较为恶劣的典型工况,将扭转工况作为优化分析工况。扭转工况垫块位置如图1 所示,图中a=150 mm,b=200 mm,c=300 mm,d=50 mm。

图1 扭转工况下垫块位置

垫块与顶梁连接设置接触,取金属间摩擦系数为0.15;将立柱对支架结构的作用,用作用于柱帽于柱窝各自内表面上均匀载荷代替,作用力大小为4 808 kN;简化模型,采用销钉约束代替柱销联结,通过有限元分析对支架的垫块位置施加一定的约束。最后再从液压支架整体提取掩护梁子模型边界条件。模型使用自由网格划法,网格单元大小为45 mm,采用四面体网格进行划分,单元类型选择solid45,最终建立的有限元模型共有149 524 个单元。

4 顶梁拓扑优化分析结果

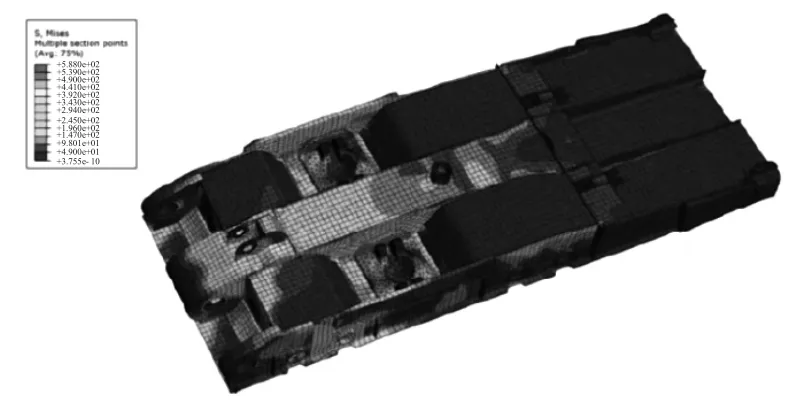

根据ABAQUS 应力分析结果,计算了扭转载荷工况下液压支架顶梁应力分布情况,由于拓扑优化不能同时考虑几种载荷工况下的应力分布,所以选择了扭转工作作为分析工况。为了避开危险区域的结构减重优化,选择应力较小的区域作为拓扑优化区,分别包括顶梁的下表面中部、表面以及内部加筋板结构。如图2 所示,得到拓扑优化结构。该图显示了选定的优化区域的优化结果。图3 所示为顶梁拓扑优化前应力分析结果。

如图2 所示,可以看到所选定的优化区域中,用拓扑分析进行优化,建议去除一些区域,对顶梁底板应力较小处进行镂空,对内部加筋板进行打孔减重处理,可以减少应力集中情况。图3 为原始结构、顶梁应力分布情况,根据计算结果,此时最大应力值为442.9 MPa,非常接近材料的屈服极限,说明原结构存在比较薄弱的区域,容易产生裂纹破坏。

5 顶梁结构优化分析

图2 可优化区域——优化结果(单位:MPa)

图3 顶梁原状态应力(MPa)分布情况

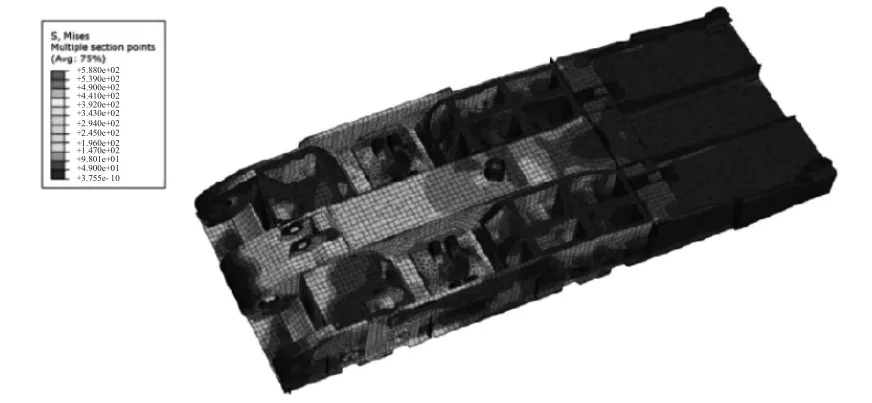

根据ABAQUS 拓扑优化分析结果,重新建立顶梁三维模型,同时综合考虑实际使用情况,合理避开沉重区域,对强度富余量较多的板材进行优化。建模过程中采用与原初始状态一样的处理方法,保证分析条件设置一致。图4 所示为顶梁结构优化模型,相较于原始模型,主要改进部分为将底板部分区域镂空,将加强筋板改为圆形加强筋。

图4 优化后顶梁三维模型

图5所示为计算得到优化后顶梁在扭转载荷工况下的应力分布情况。此时最大应力值为377.1 MPa,最大应力值点出现在底板与立柱连接筋板连接处。相较于原结构在该工况下最大应力值为442.9 MPa,减小了65.8 MPa,优化后结构更加安全可靠,对顶梁结构的优化分析对于液压支架的改进设计具有重要参考意义。

图5 扭转工况下优化后模型应力(MPa)情况

6 结论

以ZY3400/17/39 液压支架顶梁结构安全为出发点,对顶梁进行改进,重新建立三维模型,设置与扭转工况相同的边界与载荷条件。优化后模型最大应力值为377.1 MPa,相较于原结构在该工况下最大应力值为442.9 MPa,减小了65.8 MPa,优化后结构更加安全可靠,对顶梁结构的优化分析对于液压支架的改进设计具有重要参考意义。