综采工作面采煤机落煤高压喷雾降尘技术研究

索文龙

(同煤浙能麻家梁煤业有限责任公司, 山西 朔州 036000)

引言

采煤机落煤过程普遍采用内外喷雾系统进行二级降尘[1]。但是据某煤矿区的8 个综采工作面内采煤机内外喷雾系统降尘效率的统计结果显示,降尘率仅仅为16%~24%,综采工作面内的全尘质量浓度为330~750 mg/m3,呼吸性粉尘质量浓度为166~485 mg/m3,满足不了《煤矿安全规程》中的指标要求[2-3]。相关研究表明, 采煤机落煤产尘占据总产尘的60%以上,需引起高度重视,并不断提高采煤机落煤过程中降尘系统的可靠性及降尘效率[4-5]。因此,开展综采工作面采煤机落煤高压喷雾降尘技术研究具有重要的意义。

1 高压喷雾降尘影响因素分析

高压水经喷嘴即可形成高压水雾,喷射于空气当中与浮尘进行碰撞接触,润湿浮尘颗粒,使其重力增加而沉降,避免其在空气中漂浮及二次飞扬,以达到高压喷雾降尘的目的。影响高压喷雾降尘效率的主要因素包括以下两点。

1.1 雾体的分散度

雾体分散度较小时雾体水滴的直径较大,单位空间内的水滴数量较少,在尘粒与水滴相遇的时候,可能会出现旋流现象,导致尘粒绕过水滴不被捕捉。雾体分散度较大时其水滴直径较小,单位空间内的水滴数量大大增加,捕尘效果显著,但是如果水滴直径过小,其与浮尘颗粒融合之后的重量较轻,增加其在空气中的沉降难度,同时也会增加二次飞扬的概率。相关研究表明,将高压雾体的水滴颗粒直径尺寸控制在20~50 μm 时,捕尘效果最好。

1.2 尘粒和水滴的相对速度

雾体水滴与尘粒的相对速度主要影响粉尘与水滴的接触效果。雾体水滴与尘粒的相对速度较大时,将会提高二者撞击过程中产生的动能,有利于尘粒冲破水滴表面张力,增大尘粒被润湿捕捉的可能,同时也有利于被润湿尘粒的聚集变大,增加尘粒的自身重量,提高降尘效率。

2 综采工作面高压自动喷雾降尘系统研发

采煤机内喷雾系统在工作过程中极易被堵塞,降低了采煤机的工作效率,同时也降低了除尘效果,实际工作过程中多是停止内外喷雾系统。为了保证采煤机落煤过程中能够连续可靠进行降尘,拟开发一套采煤机高压自动喷雾系统。

2.1 供水方式

采煤机高压自动喷雾系统的供水方式具有两种选择,第一种是固定泵供水高压喷雾;第二种是机载泵供水高压喷雾。固定泵供水高压喷雾是将水泵安装在综采工作面中的巷道内部,通过高压水管输送至采煤机位置,该方式在采煤机作业移动过程中会增加高压管道的磨损,使用寿命较低。机载泵供水高压喷雾是将水泵安装在采煤机上,运用机组的动力带动水泵工作,该方式可以节省高压水管,保证采煤机降尘的效率和可靠性。但是由于综采工作面内采煤机的动力输出有限,不能保证机载水泵的正常工作,此处只能采用固定泵供水高压喷雾的供水方式,这种供水方式通过高压水管为采煤机落煤过程进行降尘处理。

2.2 喷雾总流量及喷嘴数目

综采工作面产煤量是设计喷雾系统总用水量的重要参数,因过多的喷水不利于保证煤炭的质量,通常耗水量设置为20~40 L/t,该处煤层的含水量属于中等水平,基于此将用水量确定为30 L/t。综采工作面的采高为2.4 m,截深为0.8 m,原煤的密度为1.35 t/m3,牵引速度为5 m/min,计算得出采煤机的产能为12.96 t/min,采煤机割煤高压自动喷雾降尘所需的总用水量为130 L/min。采煤机具有两个落煤滚筒,分别设置喷头组完成产尘点的帷幕喷雾降尘,从源头限制煤尘的产生,喷头组中设计7 个口径为1.2 mm的螺旋牙水芯喷头。

2.3 喷嘴类型及喷雾压力

喷嘴作为整个自动喷雾降尘系统的重要组成部分,当设计压力较低时,将会降低水被雾化的效果,不利于降尘处理,因此必须提高喷嘴处的压力,采用高压雾化喷嘴。

2.3.1 结构分析

喷嘴的结构对于水雾的产生至关重要,主要由导流部分和出口组成,前者主要完成高压水的一次雾化,即在高压水喷出喷嘴前,在流经规定导流通道时可以增强水粒之间的摩擦、碰撞,以此打碎水体自身的结合力,形成小水滴。之后小水滴在离开喷嘴时具有很高的速度,与空气碰撞进行动量和能量的交换,实现水滴的二次雾化。结合经验得出,喷嘴圆柱段的长度等于喷嘴出口直径的2.5~3 倍时喷雾效果最佳,并且喷嘴内孔的表面质量越好,喷雾效果越好。

2.3.2 雾粒荷电性分析

高压水高速流经喷嘴时,高压水与喷嘴之间存在摩擦,会使喷出的水雾产生负电荷。浮尘粒子之间相互碰撞会使其产生正电荷。因此高压水雾降尘过程中正负电荷的存在能够加剧尘粒与雾粒的喷撞与吸附,提高粉尘颗粒与水雾粒子的结合程度,提高降尘的效率。

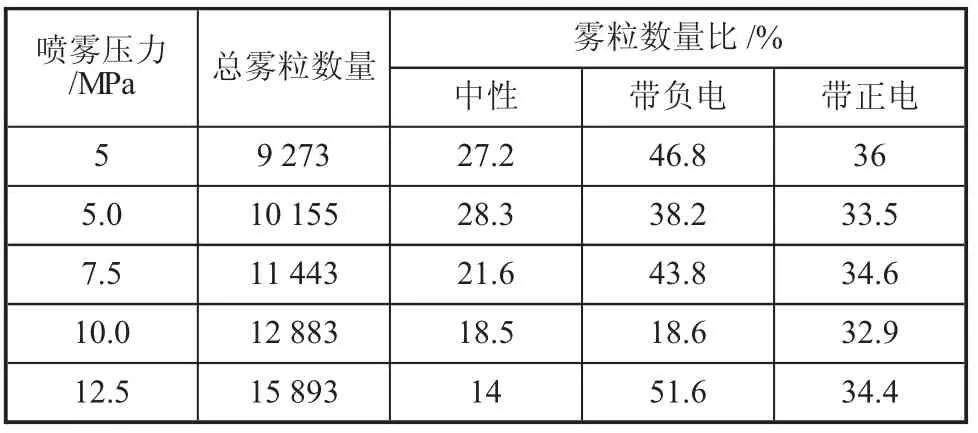

通过对喷嘴直径为0.8 mm 和1 mm 的喷雾雾粒进行电荷测试,喷雾时间为4 min,距离喷嘴的距离为5 m,得到如表1、表2 的数据。由表1、表2 中的测试数据可以得出:高压喷嘴能够提高单位时间内产生的雾粒粒数,荷电雾粒的比例较高,有利于提高降尘效果。

2.3.3 喷嘴的选型

表1 喷嘴直径0.8 mm 喷雾雾粒荷电测定结果

表2 喷嘴直径1 mm 喷雾雾粒荷电测定结果

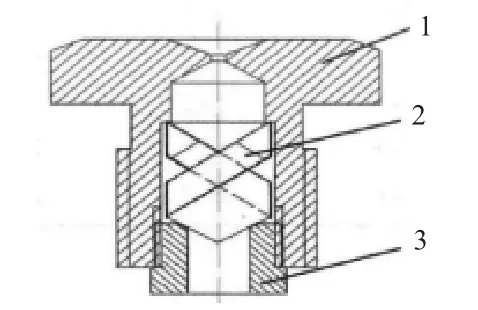

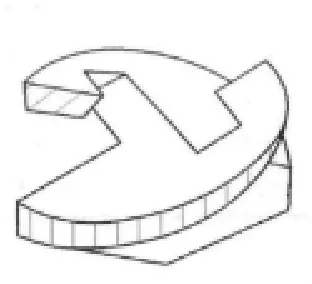

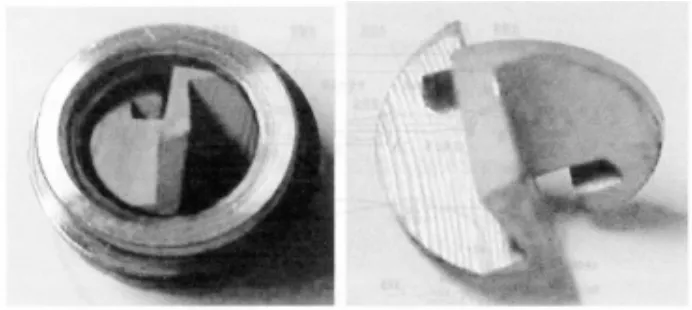

螺旋导水芯作为高压雾化喷嘴的重要组成结构,其工作原理是运用高速离心的原理增强喷嘴的雾化质量。喷嘴出口对高压雾化效果的影响较大,第一是喷嘴出口的直径尺寸,关系着雾粒的大小,喷嘴选型过程中必须引起高度重视。第二是喷嘴出口位置的圆柱段长度,主要影响水雾喷出时的扩散角。同时,螺旋导水芯结构还具有驱除喷嘴杂质的作用,以此降低喷嘴阻塞的概率,但是该段长度较长会增大高压水的沿程损失,不宜过长。此处选择螺旋牙水芯喷嘴,结构如图1 所示,主要由喷嘴体、喷嘴芯和芯体压盖组成。喷嘴芯与喷嘴体之间存在一定的间隙,便于喷嘴故障排除,提高其适用于恶劣工作环境的能力。喷嘴芯性能的优劣直接关系着喷嘴的雾化及抗堵塞性能,此处设计为双头导流折返的形状,其近似于X 形状的旋流叶片,喷嘴芯的具体结构如图2所示,螺旋牙水芯喷嘴及喷嘴芯的实物如图3 所示。螺旋牙水芯喷嘴的具体结构参数如下:喷嘴孔径为1.2 mm、喷嘴材质为304 不锈钢、喷嘴喷雾压力为10 MPa。

图1 螺旋牙水芯喷嘴

图2 螺旋牙水芯螺旋

图3 螺旋牙水芯喷嘴实物图

2.3.4 高压喷雾喷嘴的安装设计

综采工作面采煤机降尘配置的高压系统功率为15 kW,进水端不存在压力,其在进水端设计进水箱,使该水箱满足水位50 cm 范围内的自动控制。控制过程如下:当水箱中的水位达到50 cm 时系统自动关闭进水阀门;当水箱中的水位下降至25 cm 时,系统自动打开进水阀为水箱注水;当水箱内的水位下降至10 cm 及以下时,将会使水箱内的水位传感器发出关闭加压装置的动作信号,以此保护高压水泵。

综采工作面采煤机左右滚筒各设计1 组高压喷雾喷嘴,安装于两个滚筒摇臂电机侧盖位置。配置7个喷嘴,出水孔直径尺寸为1.2 mm,并且能够根据现场实际需求进行工作喷嘴数量的调整与控制。

3 应用效果评价

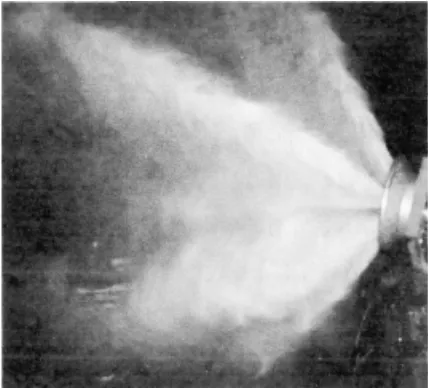

将该系统应用于综采工作面采煤机中,通过现场喷雾效果的检测,结果显示,喷嘴喷出3 m 之后的水雾覆盖范围为6 m 左右,前后两个喷雾组的喷雾锥角均为90°,水雾帷幕能够很好地封闭1.8 m 直径的割煤滚筒,现场喷雾效果如图4 所示。高压喷雾降尘系统在连续应用的3 个月内未出现喷嘴堵塞的故障,降尘率提高了11 个百分点,大大提高了综采工作面内的环境质量及采煤效率,取得了很好的设计效果。

图4 现场高压喷雾效果