碳化物先进陶瓷材料烧结技术专利信息分析

熊文婷

(江西省陶瓷知识产权信息中心,江西 景德镇 333000)

0 引 言

高性能碳化物先进陶瓷材料具有耐高温、稳定性好、硬度高、良好的电导率和热导率等性能,在化工、机械、能源、电子、无线通讯、航天航空、国防科技等领域被广泛应用。尽管碳化物陶瓷具有一系列优良的性能,但是其原子间是由键性很强的共价键结合,熔点高,较难烧结[1-4]。为此发展了碳化物陶瓷的常压烧结、反应烧结、热压烧结、热等静压烧结、放电等离子烧结等烧结技术[5]。文章通过对碳化物陶瓷材料烧结技术进行专利信息分析,从全球申请量趋势、主要申请人、发明人、技术分析等方面对全球及在华专利申请状况进行分析,了解碳化物陶瓷材料烧结技术的现状及发展趋势。本文全球专利数据检索日期截至2019 年6 月30 日,专利申请共4468 件。

1 全球申请量趋势

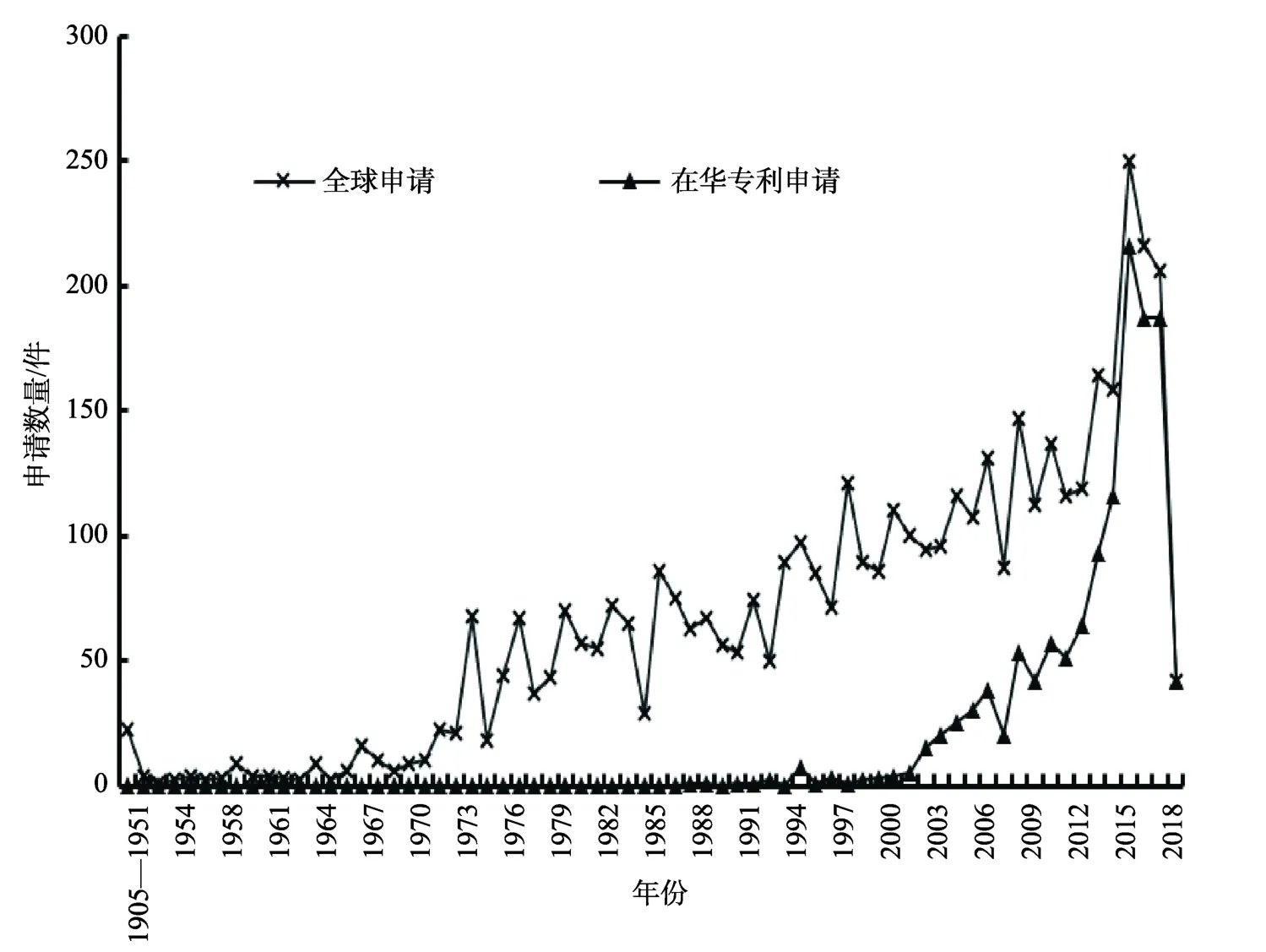

如图1 所示,该图显示了1905—2018 年全球范围内公开的涉及碳化物先进陶瓷材料烧结技术的专利申请趋势。

1905 年,Carborumdum 在碳化物先进陶瓷材料烧结技术领域申请了第一件专利。1905—1970年,碳化物先进陶瓷材料烧结技术全球专利申请量很少,几乎在20 件以下。该时期为碳化物先进陶瓷材料烧结技术的萌芽时期,技术研发处于探索阶段。

1971—1997 年,这一时期碳化物先进陶瓷材料烧结技术的专利申请量得到了提升,专利申请量缓慢增加,申请人和发明人也在逐渐增加,研发团队不断壮大。这一时期为碳化物先进陶瓷材料烧结技术的发展时期,热等静压烧结、微波烧结、放电等离子烧结等新技术相继出现,虽然申请量仍不多,申请量有起伏,但逐渐达到了每年几十件的水平。

1998 年至今,是碳化物先进陶瓷材料烧结技术的快速发展时期,专利申请量呈快速增长的趋势。中国在碳化物先进陶瓷材料烧结技术领域的发展较晚,主要是由于中国工业基础相对比较薄弱。1988 年,中国开始在碳化物先进陶瓷材料烧结技术领域申请专利,至21 世纪初专利申请量不多。2008 年后,专利申请量呈快速增长的趋势。尤其是2015 年后,中国的专利申请量增长趋势与全球专利申请量的增长趋势相近,成为全球专利申请量增长的主要因素。

图1 碳化物先进陶瓷材料烧结技术全球专利申请趋势Fig.1 Global patent application trends of Carbide advanced ceramic material sintering technology

2 全球创新主体分析

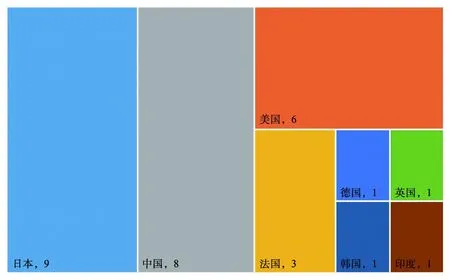

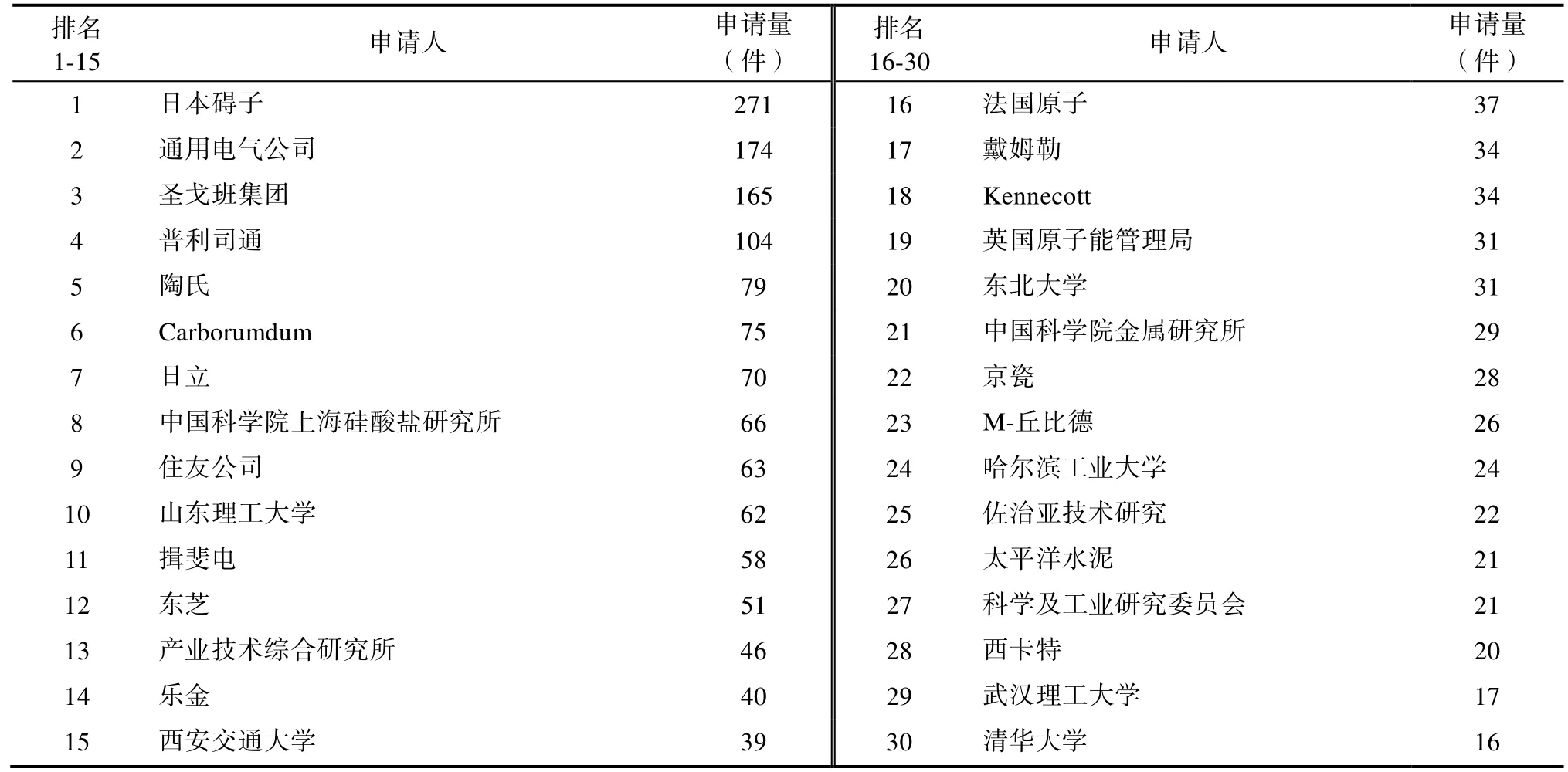

对碳化物先进陶瓷材料烧结技术领域全球创新主体专利申请进行统计排序,全球前30 主要申请人国别分布如图2 所示,前30 位的申请人及申请情况见表1。

图2 碳化物先进陶瓷材料烧结技术全球前30 主要申请人国别分布Fig.2 Carbide advanced ceramic material sintering technology Top 30 major applicants by country

从图2 可以看出,来自日本的申请人最多,共9 个;其次是中国,共8 个申请人;美国位居第三,共6 个申请人。结合表1 来看,排名前5的申请人中,日本碍子的专利申请量排名第一,高达271 件;美国的通用电气公司排名第二,专利申请量为174 件;法国的圣戈班集团位列第三,专利申请量为165 件;其次是普利司通和陶氏,专利申请量分别为104 件和79 件。在排名前5 的申请人中,日本碍子、通用电气公司、圣戈班集团、普利司通的专利申请量在100 件以上。其中,来自日本的公司有2 家,说明这2 家公司的研发实力较强;在排名前30 的申请人中日本不仅申请总量最多,还拥有较多的大型企业。例如日本碍子、日立等,说明日本对碳化物先进陶瓷材料烧结技术较为关注。在排名前30 的申请人中,来自美国的企业共6 家,Carborumdum 的专利申请量为75 件,该司是美国在碳化物先进陶瓷材料烧结技术领域申请专利最早的公司。这与美国较早开始碳化物陶瓷烧结技术的情况相符,SiC 的反应烧结技术最早在美国研究成功。早期碳化物烧结技术(如热压烧结、常压烧结、反应烧结等)的研发多集中在美国。我国专利申请在全球排名第二,有8 家高校、科研机构进入全球主要申请人排名前30 位。其中,中国科学院上海硅酸盐研究所的专利申请量为66 件。该科研机构是我国较早研究碳化物先进陶瓷材料的机构,研究时间长,科研成果多。然而我国没有一家企业能够进入全球排名前30,说明我国企业在该领域技术相对比较薄弱,导致了我国在高性能碳化物先进陶瓷材料产业发展受到一定限制。

表1 碳化物先进陶瓷材料烧结技术全球前30 主要申请人排名Tab.1 Rank of the top 30 major applicants in the world with advanced carbide sintering technology

3 全球主要发明人分析

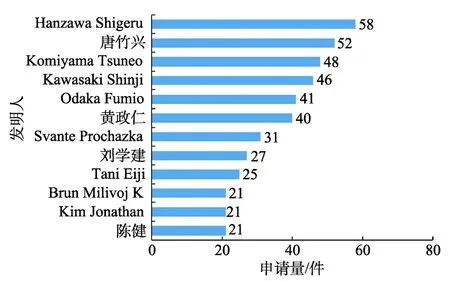

碳化物先进陶瓷材料烧结技术领域全球专利前10 发明人如图3 所示。其中,Hanzawa Shigeru、Komiyama Tsuneo、Kawasaki Shinji 来自日本碍子,黄政仁、刘学建、陈健来自中国科学院上海硅酸盐研究所,Svante Prochazka、Brun Milivoj K 来自通用电气公司,唐竹兴来自山东理工大学,Odaka Fumio 来自普利司通,Tani Eiji 来自产业技术综合研究所,Kim Jonathan 来自Kennecott。可以看出,这些发明人基本来自全球主要创新主体,并且来自日本的发明人最多。排名前5 的发明人有3 个来自日本碍子,排名第一的Hanzawa Shigeru 专利申请量共58 件,均作为第一发明人。Hanzawa 从1990 年开始发明专利,一直持续到2001 年。2001年后间歇性申请专利,直至2010 年,其研究方向主要为利用反应烧结技术制备SiC 复合材料。专利申请排名第三的发明人Komiyama Tsuneo 与Hanzawa 合作发明的专利共27 件,是Hanzawa 团队的核心成员。Svante Prochazka 来自通用电气公司,于1972 年在该领域申请专利,涉及的技术有热压烧结和常压烧结。1992 年与Brun Milivoj K共合作发明了4 件专利,主要涉及了用熔融硅渗透纤维预制体、反应烧结制备复合材料的技术。来自普利司通的Odaka Fumio 于1997 年在该领域申请专利,一直持续到2015 年。在烧结技术领域的研究方向主要有反应烧结和热压烧结。

图3 碳化物先进陶瓷材料烧结技术领域全球前十位发明人Fig.3 The top ten inventors in the field of carbide advanced ceramic material sintering technology

4 技术分析

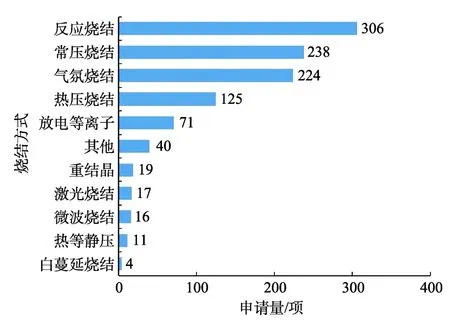

图4 2009—2018 年碳化物先进陶瓷材料烧结技术全球专利主要烧结技术申请量 (80 或120)Fig.4 Major global patent applications of sintering technology of carbide advanced ceramic materials between 2009—2018

将2009—2018 年碳化物先进陶瓷材料烧结技术的全球专利合并简单同族后,共计1075 项。并对碳化物先进陶瓷材料主要烧结技术全球专利申请量统计分析,结果如图4 所示。从图4 可以看出,反应烧结的专利申请量最多,共306 项;其次是常压烧结、气氛烧结、热压烧结、放电等离子烧结等,其专利申请量分别为238 项、224 项、125 项及71 项。反应烧结碳化物陶瓷是一种近净尺寸烧结技术,在烧结过程中几乎没有收缩和尺寸变化。与普通烧结方法相比,反应速度快,烧结温度低,产品结构致密,生产成本低等优点,在工业上得到广泛应用[6]。常压烧结是在大气压力条件下通过对制品加热而烧结的方法,易操作、易控温、适用范围广,是基本的烧结方法。热压烧结于20 世纪50 年代Norton 公司的Alliegro[7]等人开始研究。由于同时加温、加压,有助于粉末颗粒的接触和扩散、流动等传质过程。降低烧结温度、缩短烧结时间,容易获得接近理论密度的烧结体。放电等离子烧结(SPS)是20 世纪80 年代新兴的一种烧结技术,具有快速、低温、高效率等优点。烧结过程中电子放电容易产生颗粒局部加热,所以颗粒表面容易熔化[5]。SPS 烧结快速致密化可能与更快的动力学机制有关,如表面扩散、熔体扩散、塑性流动[8]。微波烧结、自蔓延烧结由于近些年才发展起来,专利申请量较少。

反应烧结和常压烧结是碳化物先进陶瓷材料烧结技术领域应用最广泛的烧结方式。因此,选取反应烧结和常压烧结作为热点技术进行分析。

4.1 反应烧结

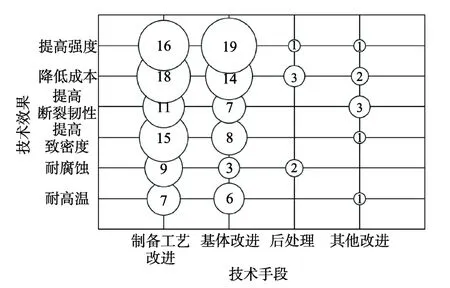

图5 是2009—2018 年全球碳化物先进陶瓷材料反应烧结技术的专利功效矩阵图。图中横坐标为各技术手段,纵坐标为各技术手段能实现的技术效果,气泡大小表示相应技术手段实现该功效的专利数量,单位为项。从图中可以看出,目前主要采用的技术手段有制备工艺改进、基体改进、后处理以及其他改进;采用这些技术手段能达到的效果主要是提高强度、降低成本、提高断裂韧性、提高致密度、耐腐蚀、耐高温等。

在制备工艺改进方面,主要技术手段是通过改进烧结制度、控制升温速率、预处理坯体、改进渗透方式等手段达到提高强度、降低成本、提高致密度的效果;在基体改进方面,通过改变粉料的配比、改变粉体的粒度进而该变其微观结构、加入石墨或石墨烯、加入碳化硅纤维增韧等方式改进基体,达到提高产品的致密度、强度和断裂韧性,降低成本的效果;在后处理方面,反应烧结过程需要进行熔渗硅与碳的反应,超量的硅往往沉积在烧结后的陶瓷表面,与陶瓷形成紧密的结合,非常难以去除。因此,需要对反应烧结后的陶瓷进行后处理,去除残余的Si,使陶瓷坯体表面光洁,提高制品性能。

在改进的技术手段中主要通过制备工艺和基体改进达到提高强度、提高致密度、降低成本的效果。由此可见,如何提高反应烧结制品的强度、致密度,降低成本是研发人员重点关注的问题。

4.2 常压烧结

图5 2009—2018 年全球碳化物先进陶瓷材料反应烧结技术功效矩阵图Fig.5 2009—2018 Global carbide advanced ceramic material reaction sintering technology efficacy matrix

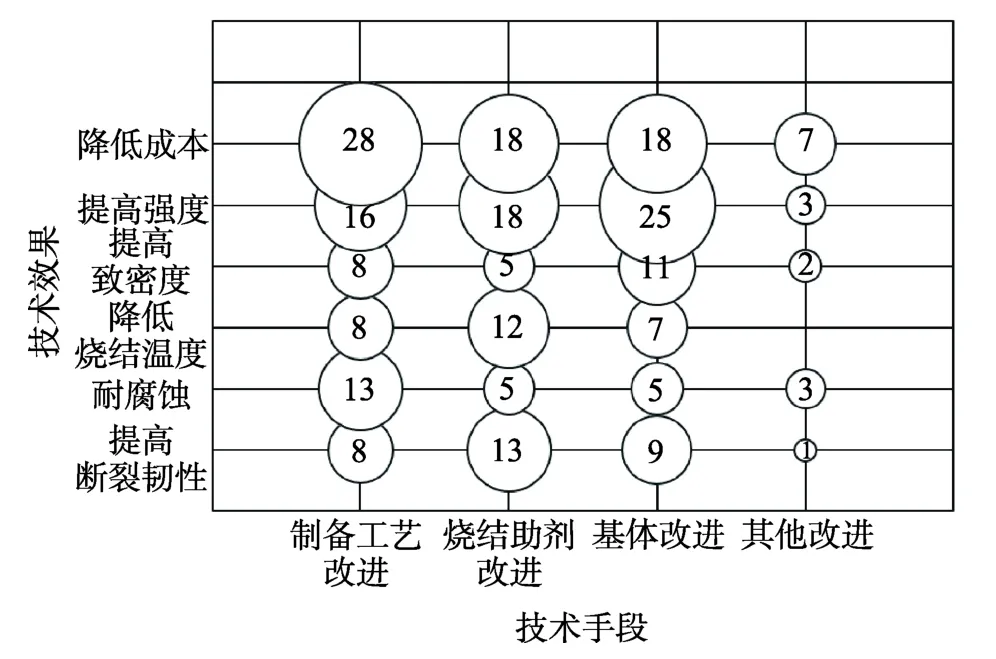

图6 是2009—2018 年全球碳化物先进陶瓷材料常压烧结的专利技术功效矩阵图。图中横坐标为各技术手段;纵坐标为各技术手段能实现的技术效果。气泡大小表示相应技术手段实现该功效的专利数量,单位为项。从图中可以看出,目前主要采用的改进技术手段有制备方法、烧结助剂、烧结制度以及其他手段;采用这些技术手段主要能降低成本,提高强度、致密度、断裂韧性,降低烧结温度,耐腐蚀。采用工艺改进的手段主要可达到降低成本、提高强度的效果。工艺改进的手段有采用两段式无压烧结、二次烧结、粉料处理等;对烧结助剂改进主要达到降低成本、提高强度、降低烧结温度的效果,常压烧结中常用的烧结助剂有B-C 系、Al2O3-Y2O3系、稀土氧化物、金属氧化物等;对基体进行改进主要可达到降低成本、提高强度和致密度的效果。基体改进的手段有在基体中加入粘合剂、造孔剂或添加剂等,控制原料的粒度,对浆料进行改进等。

图6 2009—2018 年全球碳化物先进陶瓷材料常压烧结技术功效矩阵图Fig.6 2009—2018 Efficacy matrix of global carbide advanced ceramic materials atmospheric pressure sintering technology

5 结 论

(1) 申请态势方面:碳化物先进陶瓷材料烧结技术领域的全球申请趋势分三个时期:1905 年—1970年是该技术领域的萌芽时期;1971 年—1997 年是发展时期,1988 年中国在该领域申请了第一件专利,起步较晚;1998 年至今,专利申请快速增长,中国的专利申请趋势与全球专利申请趋势相近,成为全球专利申请增长的主要因素。

(2) 创新主体方面:碳化物先进陶瓷材料烧结技术领域全球前30 的申请人中主要来自日本、中国和美国;全球前10 的发明人中来自日本的发明人最多。其次,是中国。其中,排名前30 中的中国申请人均为高校科研机构,日本、美国的申请人以企业居多,中国在该领域处于研发试验阶段,产业应用较少。

(3) 在技术功效方面:研发人员对烧结技术不断改进,针对基体、制备工艺、烧结助剂等方面着手改进,致力于达到提高强度、致密度和断裂韧性,降低成本等技术效果。

——社会资本视角的解释