削桩施作诱发基坑本体力学响应数值分析

王晓静,李立云,杜修力,王子英

(北京工业大学 建筑工程学院,北京 100124)

0 引言

我国城市基础建设的持续快速增长,城市土地资源日渐稀少,使得地下工程、地上超高层建筑的建设数量和规模逐年增大,绝大多数建筑的基础埋置深度越来越深,越来越多的深基坑工程随之涌现[1]。深基坑施工是地下工程、高层和超高层建筑第一个阶段,而基坑支护结构的可靠性是保证深基坑开挖施工全过程安全顺利进行的关键。钻孔灌注桩+钢管内支撑的支护形式是我国地铁深基坑施工普遍应用的一种支护形式[2],灌注桩起挡土作用,内支撑能够有效地控制围护桩的水平位移,支护结构的内力及变形关系到基坑安全。在此背景下,许多学者[3-10]依托实际工程,借助计算机软件对基坑开挖过程进行数值模拟研究,结合实际监测结果,对基坑支护结构内力笔变形规律进行分析,分析结果表明,地铁深基坑开挖过程中,支护结构的内力和变形以及开挖所引起的坑外地表沉降在实际工程中应重点关注。

长春某地下车站深基坑工程在整体开挖施工完成后,发现底部桩体侵入主体结构红线范围,为保证主体结构的正常施作,需要对底部围护桩进行破除。削除围护桩部分桩体后,若不采取相应的控制措施,很有可能诱发基坑事故。

为了进一步明晰基坑工程中围护结构的作用方式及机理,本文依托该深基坑工程,采用ABAQUS有限元软件对削桩施作过程进行数值重现,对削桩诱发的围护结构及周边场地力学行为及灾变模式进行研究,揭示削桩效应的本质,厘清削桩诱发的基坑潜在灾变模式,进而提出相应的控制措施。

1 工程案例

1.1 工程概况

长春某地下车站为地铁线路平行换乘车站,基坑宽度36.1m,全长163.6m,基坑最深处22m,安全等级为一级。车站主体采用明挖顺作法施工。围护结构体系采用φ1000@1200钻孔灌注桩结合φ609mm(厚度t=16mm)钢管内侧支撑的形式,桩间土挂网喷混凝土保护。围护桩长度33.5m,钢支撑预加轴力。车站土方开挖完成后,发现基坑北段东侧部分围护桩桩位出现偏差,侵入结构红线内部,为满足车站主体结构施作需要,必须将侵入的围护桩部分桩体破除,具体如图1~图3所示。

图1是车站平面布置图,削桩区域在图中用红线标出;图2给出了实际工程中基坑支护结构的剖面布置图;图3是削桩部位示意图。本文选择断面1-1进行分析。

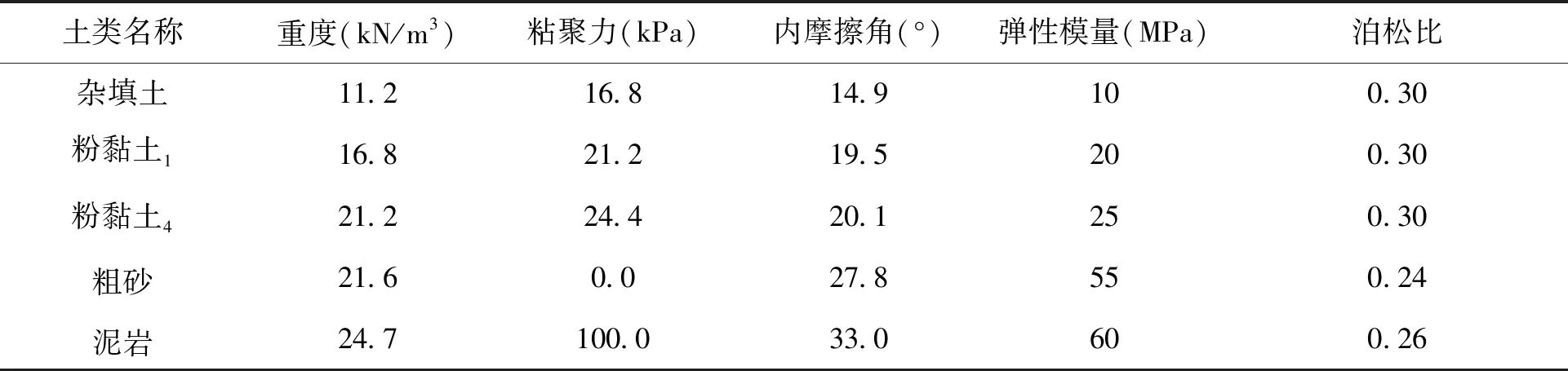

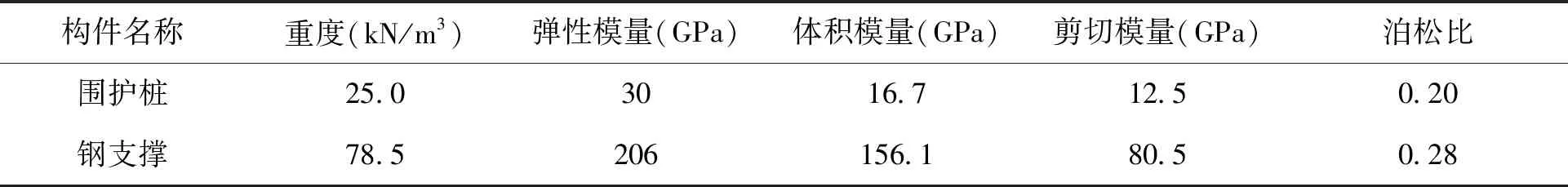

1.2 工程地质条件

基坑开挖范围内场地岩土体的物理力学参数如表1所示。勘察钻孔揭露表明,该工程场地地层主要由三部分组成:地表分布人工堆积杂填土层,其下为第四系冲积粘性土和冲洪积砂土,下伏白垩系泥岩。实测地下稳定水位埋深2.90~5.50m,车站所处场地地下水赋存于第四系粘性土和砂土层中,含水层厚度10.0~115.0m,地下水类型属第四系孔隙潜水。由于含水层组透水性及富水性的差异,在一定条件下砂土层的孔隙水表现出一定的微承压性。

表1 岩土体物理力学参数表

1.3 削桩过程监测数据分析

由于围护桩侵入车站结构部分较大(设计桩径1000mm,实际侵入300~800mm)且连续存在,削桩后必然削弱围护的支撑能力,危及基坑安全。选取1-1断面桩身的位移监测数据作为数值模拟合理性验证的参考,如图4所示。

削桩深度为地面下17.5~20.0m。由图4可知,削桩施作初始阶段,围护结构水平位移最大值出现在地面以下15m附近,数值约为30mm,已达到本工程监控量测的控制标准。随着削桩过程的推进,围护桩的水平变形整体显著增大,尽管采取了一定的控制措施,但最大变形值仍达到50mm,远超本工程的控制标准。

2 削桩过程数值仿真

2.1 数值建模

采用ABAQUS通用有限元软件建立二维数值分析模型。本工程基坑的开挖宽度为30m,开挖深度为20m。已有研究[11-12]表明,合理的模型区域宜大于开挖尺寸的3倍,故本文选取100m×50m(宽×深)的区域建立数值模型,如图5所示。

基坑开挖及削桩施作过程按如下步骤进行数值模拟:①初始地应力平衡;②布设围护桩,施加基坑周边地面荷载;③基坑开挖。分四步开挖,开挖深度分别为3m、6m、7m和4m;每完成一个开挖步后,设置施加预应力的钢支撑,支撑位置距地表分别为2m、8m、13m和17m;④基坑开挖完成后,在基坑底部至其上2.5m的范围分三步进行削桩,每步削桩厚度分别为300mm、300mm和200mm。数值模型中土层参数取值如表1所示,围护桩及钢支撑的材料参数见表2。

表2 围护桩及钢支撑计算参数

由于施工现场环境复杂,数值计算中做如下简化:①场地岩土体呈水平层状分布;②基坑开挖采用四步开挖形式,利用ABAQUS软件自带的生死单元功能模拟开挖过程;③岩土体为均质各向同性、连续的弹塑性材料,本构关系采用摩尔-库伦模型模拟;④与开挖过程类似,利用生死单元对削桩过程进行模拟;⑤实际工程中采取了坑外降水措施,故不考虑地下水作用的影响。

2.2 数值模型验证

图6为数值模拟得到的每步施工工序中桩身的水平位移沿基坑深度的分布情况。图7是削桩过程中围护桩水平位移监测值与模拟值对比曲线。

由图6可知,随着基坑开挖的推进,围护桩的水平位移逐渐增大,最大水平位移的出现位置逐渐下移;第三步开挖导致围护桩的位移增量最为显著;围护桩的水平变形沿深度方向呈“大肚”状;基坑开挖到坑底时,水平位移最大值约为25mm,出现在地表下方约15m深度处。随着后续削桩过程的施作,最大水平位移点基本不变,只是数值出现线性增长,最终达到42mm左右,基坑体系处于不稳定状态。

由图7可知,削桩过程中围护结构的变形趋势上监测结果与数值模拟基本一致,但数值上有一定的偏差:监测值≈模拟值+初始偏差值。造成偏差的主要原因发生在削桩施作前的基坑开挖阶段,受施工现场地面堆载、降雨以及钢支撑架设不及时等多种因素的影响,围护结构在实际削桩施作前已经有过大的变形(即初始变形偏差),随后削桩施作时,围护桩水平位移变形在变形偏大的基础上进一步加大,数值模拟过程中未考虑上述因素影响,从而导致监测值与模拟值之间出现偏差。围护桩水平位移监测值最大值可达50mm,数值模拟结果最大值在42mm左右,忽略削桩初始时的偏差值,究其变形趋势,两者变形曲线规律基本一致,表明数值模拟与实际削桩过程中的基坑变形趋势相吻合,可以利用此次数值模拟结果对削桩诱发的围护结构力学响应进行分析。

2.3 场地响应及灾变模式分析

图8和图9分别为基坑开挖及削桩施作过程中基坑周边的地表沉降曲线。

对比图8和图9可知,基坑开挖过程中,基坑两侧的场地响应基本一致,表现为:随着开挖过程的推进,地表沉降逐渐增大;地面沉降沿垂直于坑壁方向呈“勺子”状分布,最大沉降出现在距坑壁6m处,最大沉降值约8mm。基坑开挖完成后,随着削桩施作的开展,基坑周围地面沉降呈现明显的不对称性:非削桩侧场地的地面沉降值增加很小,削桩侧场地出现大幅度的地面沉降,削桩侧地面沉降量显著大于非削桩侧。对比削桩前后的数值结果发现,削桩导致本侧地表沉降量约为11mm,占本侧地表总沉降的59%;非削桩侧的地表沉降量只增加了1mm。对此种场地变形表现分析如下:由图8和图9可知,削桩前,整个基坑-围护体系已达到平衡状态,基坑两侧的地表沉降量呈对称分布。针对基坑东侧围护桩的削桩施作造成了围护桩在坑底位置的损伤破坏,并且破坏程度逐渐加大,桩体截面尺寸逐渐变小。将围护桩看作为坑底固接、内支撑处铰接的连续梁,本工程案例中的削桩施作相当于减小了固接支座附近梁的高度,致使削桩段梁的抗弯刚度降低、剪切面积减小,在桩后岩土压力的作用下其挠度变形增大。为满足桩-土体的变形协调,桩后土体的应力场重新调整,导致桩后土体产生次生变形。非削桩侧的土-围护体系受削桩行为的影响很小,因此,非削桩侧土体的次生变形很小。为了验证上述原因分析的合理性,对削桩后围护桩的内力及变形进行分析。

提取削桩施作完成后的削桩侧围护桩水平位移云图(图10)发现,在削桩部位上方,围护桩的水平位移均朝向坑内,由地表向下逐渐增大,而后变形量有所减小,坑底位置的水平位移指向坑外。同时,从围护桩水平位移云图(图11)可看出,基坑开挖及削桩施作导致的围护桩应力由桩的两端向削桩段逐渐增大,最大应力值出现在削桩段的中下部位置,坑底位置出现应力集中,初步判断坑底位置为桩身破坏的潜在位置。

为进一步分析削桩侧围护结构的内力,提取削桩侧围护桩水平位移与Mises应力计算结果沿桩身的变化曲线,如图12~图13所示。

由图12可知,随着削桩施作的推进,削桩段与未削桩段围护结构的水平位移均有所增加,但位移指向有所差异,围护桩深度20~25m桩段水平位移背离基坑,其余桩段水平位移指向基坑,位移指向变换位置靠近削桩段底部。图13表明,伴随削桩施作,围护桩的Mises应力逐渐集中于削桩段的中下部,且应力增量有逐渐变大的趋势。

图14为支撑轴力随削桩施作过程的变化曲线,图15为削桩前后支撑轴力增量沿深度的分布曲线。

由图14~图15可知,削桩过程导致各道支撑轴力均有所增加;削桩前后,距离削桩段较近的第三、第四道支撑处轴力增量大于第一、第二道支撑轴力变化值;此结果与围护结构的位移响应相吻合。

由上述分析可见,削桩施作过程导致围护桩桩身产生显著的附加水平变形;坑底位置桩身出现应力集中现象,且抗弯刚度降低、剪切面积减小,存在此处折断的潜在风险;因而削桩过程导致基坑潜在的灾变模式为桩身折断后的踢脚破坏。

2.4 风险控制措施分析

前述场地响应分析表明,削桩施作过程致使基坑周边产生了显著的附加地面沉降。为保证削桩过程中的基坑安全,实际施工时在削桩侧尽量减少堆积荷载,预防基坑滑塌风险。

削桩过程导致围护桩桩身产生显著的附加水平变形,潜在灾变模式可能为桩身折断后的踢脚破坏。支撑轴力变化曲线(图14~图15)表明,削桩施作致使削桩段上侧的支撑轴力出现显著地增长。为了更好地控制桩身变形,减小桩身应力,降低桩身破坏的风险,人为增加第三至第四道支撑位置处的支撑轴力是本工程风险控制的一种备选措施。考虑到工程施工过程的实际情况,亦可通过在变形加大位置增设支撑。工程实施过程中对已有钢支撑的轴力进行了监测,发现第一道和第二道钢支撑的轴力变化不明显,且随削桩过程的推进,支撑轴力出现损失,因此,本工程在实施中的具体控制措施为在第三道和第四道支撑中间位置增设了一道支撑,从而减缓了基坑变形。

削桩效应最终表现为基坑安全性的降低,削桩后应尽快完成主体结构的施作,利用主体结构增加基坑系统的整体性,降低削桩侧基坑发生坍塌的潜在风险。同时,主体结构施作过程中钢支撑的拆除要缓慢、合理,避免出现变形骤增的情况。

合理的施工顺序也是降低削桩效应的一种有效措施,可以将地下工程施工的模块化施工为削桩-主体结构施作的交错施工,采用削桩-主体结构施作-下一步削桩-主体结构施作的施工步序,控制削桩施作所引起的不良影响。

基于监测和数值模拟,针对本工程建议了几种风险控制措施,上述风险控制措施的控制效果将在后续工作中研究。这些控制措施可以单独采用,亦可联合使用。但最根本的还是需要加强施工前的准备工作,减少无谓失误。

3 结论

本文依托长春某地下车站基坑工程,针对其施工失误导致的削桩过程,利用ABAQUS有限元软件进行对基坑开挖-削桩过程进行了数值仿真,进而,分析了基坑底部围护结构削桩施作诱发的基坑本体力学响应和灾变模式,探讨了风险控制措施,得出以下主要结论:

(1)围护结构的最大水平变形从结构顶部下移至地面以下15m深度处,水平变形整体呈“大肚状”分布。由于某些客观因素影响,水平位移监测值大于数值模拟值,整体规律二者相吻合。

(2)削桩施作前,基坑两侧的场地响应基本一致,地面沉降随着开挖过程的推进逐渐增大,垂直于坑壁方向呈“勺子”状分布,最大沉降出现在距坑壁6m处,最大沉降值约8mm。随着削桩施作的推进,削桩侧的地面沉降明显大于非削桩侧。

(3)伴随基坑开挖完成后削桩过程的施作,围护桩的水平位移和钢支撑轴力均逐渐增加;削桩施作完成后,靠近削桩段的两道支撑轴力增量较大,削桩段中下部出现明显的应力集中现象,削桩施作可能导致围护桩折断,从而影响基坑的安全。

(4)削桩施作会增大基坑危险发生的几率,需要结合工地实际情况,制定合理的风险控制措施。