静置的固定化荧光假单胞菌脂肪酶(PFL)生物反应器中催化合成乙酸香茅酯

张 蒙,丛方地,,任德忠,王晓红,王鑫鑫,张树林,罗 巍

(1.天津农学院 基础科学学院,天津 300384; 2.天津市水产生态及养殖重点实验室,天津 300384)

乙酸香茅酯属于萜烯短链脂肪酸酯类化合物,作为天然香精和香料的重要组成成分[1],存在于玫瑰油和香茅油中,具有柠檬气味的鲜果香气[2],可以调制出多种香型香精,现已广泛应用于食品、化妆品和医药等行业[3],具有很大的应用价值。目前香茅酯的生产,除少部分从天然植物中提取,大部分为化学法合成[4-5],但化学合成对反应条件要求苛刻,且通常有副反应发生等。所以,香茅酯的制备逐渐偏向生物法转化[4],特别是酶促合成法。因为酶促合成的反应条件温和、选择性高、副反应少且对环境污染小。因而,酶促合成香茅酯的方法越来越受到重视。为更有效地酶促合成香茅酯,本文中,笔者将荧光假单胞菌脂肪酶Pseudomonasfluorescenslipase(PFL)固定在脱脂棉纤维上,与柱形瓶或滴定管形成简易的生物反应器,并参考相关研究[6-13],在非水相条件下,用于催化香茅醇与乙酸乙烯酯发生转酯反应生成乙酸香茅酯,研究瓶型生物反应器和管式生物反应器的催化活性和稳定性。

1 材料与方法

1.1 仪器与材料

仪盟A90型气相色谱仪(GC,配有氢火焰检测器和SE-30毛细管柱30 m×0.32 mm,0.33 μm),上海仪盟电子科技有限公司;HZQ-Q型恒温振荡器,哈尔滨市东联电子技术开发有限公司;BSC-150型恒温培养箱,杭州康纳科技有限公司;FA2104A型电子天平,上海精天电子仪器有限公司。

脂肪酶PFL(20 U/mg),杭州创科生物科技有限公司;香茅醇、乙酸乙烯酯、正己烷、无水乙醇及其他化学试剂为市售分析纯。医用脱脂棉购于市场,试验前,取20 g脱脂棉置于250 mL烧杯中,向烧杯中加入无水乙醇至完全浸没脱脂棉,将烧杯用封口膜密封,浸泡48 h。用镊子取出,用乙醇洗2次,然后放入另一烧杯,用纱布封口,晾干,备用。

1.2 PFL的固定化

10 mg的PFL酶粉放入10 mL柱形玻璃瓶中,加200 μL蒸馏水,轻轻摇动使酶粉充分溶解,再加10 mg脱脂棉,充分吸附酶溶液。此瓶敞口置于恒温摇床中,在37 ℃、160 r/min,保持8 h[9],得固定在脱脂棉上的PFL——脱脂棉-PFL。用镊子撕拉脱脂棉-PFL至蓬松,连同柱形瓶形成简易的脱脂棉-PFL瓶型生物反应器(图1),保鲜膜封口,备用。然后在表面皿中心部位加10 mg的PFL酶粉、200 μL蒸馏水,充分溶解,用10 mg脱脂棉充分吸附。将此表面皿置于恒温箱中,在37 ℃保持50 min以上,用镊子撕拉所得脱脂棉-PFL至蓬松,放于烧杯中,保鲜膜封口,备用。

1.3 酶促合成乙酸香茅酯

在含有脱脂棉-PFL和PFL酶粉的10 mL柱形玻璃瓶中,分别加入1 mL香茅醇和2 mL乙酸乙烯酯,加盖并用保鲜膜密封,在37 ℃、160 r/min下反应。每个体系中的PFL酶粉的质量均为10 mg。同时,按照上述方法准备两个同样的反应体系,在37 ℃下恒温静置。上述所有反应体系,每隔2 h,取样分析。此外,在7个脱脂棉-PFL瓶型生物反应器中分别加入1 mL香茅醇、1~7 mL体积不等的乙酸乙烯酯,加盖并用保鲜膜密封,37 ℃恒温静置24 h,取样分析。在5个脱脂棉-PFL瓶型生物反应器中,分别加入1 mL香茅醇和2 mL乙酸乙烯酯,加盖并用保鲜膜密封,分别放在25、30、35、40和45 ℃静置反应24 h,取样分析。

1.4 脱脂棉-PFL瓶型生物反应器再应用

在脱脂棉-PFL瓶型生物反应器中,分别加入1 mL 香茅醇和2 mL乙酸乙烯酯,加盖并用保鲜膜密封,37 ℃恒温静置24 h,取样分析。然后,将反应液倒出,并用正己烷冲洗3次,敞口放置 10 min,使残余正己烷完全挥发。重新向反应器中加入1 mL香茅醇和2 mL乙酸乙烯酯,加盖并用保鲜膜密封,在37 ℃静置24 h,取样分析。如此,操作共6次。

1.5 2种脱脂棉-PFL催化合成乙酸香茅酯

在脱脂棉-PFL瓶型生物反应器中,加入1 mL香茅醇和2 mL乙酸乙烯酯,加盖并用保鲜膜密封,在37 ℃静置,并按时取样分析。此外,在10 mL柱形玻璃瓶中,加入在表面皿中固定得到的脱脂棉-PFL(固定量:脱脂棉10 mg,PFL酶10 mg),加入相应量的反应液,并在同样条件下催化反应,按时取样分析。

1.6 脱脂棉-PFL在滴定管中催化合成乙酸香茅酯

在表面皿中固定得到的脱脂棉-PFL(固定量:脱脂棉50 mg,PFL酶50 mg)拉伸至蓬松,装入酸式滴定管中。香茅醇与乙酸乙烯酯按体积比1∶ 2混合均匀,加入到酸式滴定管(图1(b))中。放出1.5 mL反应液后,驱赶气泡,关闭开关并计时,1 h后,打开开关,将与脱脂棉-PFL接触的反应液(3 mL)放出,关闭开关,放出液取样分析。此后,每隔2、3、4、5、6、8、14和16 h,分别放出反应液,并取样分析。

图1 脱脂棉-PFL瓶型(a)和管式(b)反应器

1.7 色谱分析方法

取样 20 μL,用1 mL 正己烷稀释,0.25 μm滤膜过滤,进样1 μL,GC 分析。色谱条件为N2(0.4 MPa,分流比1∶ 1),110 ℃,保留 1 min;15 ℃/min,200 ℃,保留 1 min。进样和检测温度分别为280和 300 ℃。香茅醇和乙酸香茅酯的保留时间分别为4.4和5.5 min,根据它们的峰面积计算底物的摩尔转化率[14]。

2 结果与讨论

2.1 摇动和静置状态下的酶促反应动力学

在柱形瓶中,通过物理吸附作用,将脂肪酶PFL固定在脱脂棉上,形成固定化酶脱脂棉-PFL,并将其撕拉至蓬松,以增加其比表面积[10],使反应液与固定化酶接触充分。脱脂棉-PFL与柱形瓶一起形成一种简易的瓶型生物反应器,分别在摇动和静置条件下(37 ℃),催化合成乙酸香茅酯,并与酶粉的催化效果相比较,结果见图2。

图2 脱脂棉-PFL和PFL酶粉的酶促反应动力学(37 ℃)

由图2可知,在摇动和静置条件下,脱脂棉-PFL瓶型生物反应器中底物的转化率明显高于酶粉催化的体系。同时,在摇动和静置条件下,脱脂棉-PFL瓶型生物反应器转化底物的能力相近。这可能是由于脱脂棉-PFL具有蓬松结构和柔软特性的原因,可以考虑优先在静置条件下催化合成乙酸香茅酯。

2.2 底物比对脱脂棉-PFL瓶型生物反应器催化作用的影响

香茅醇的量定为1 mL,乙酸乙烯酯的用量,由1 mL逐渐增加至7 mL[15],反应24 h,脱脂棉-PFL生物反应器催化反应的转化率结果见图3。由图3可知,当乙酸乙烯酯为1 mL时,反应的转化率为86.0%;乙酸乙烯酯为2 mL时,转化率达99.1%。乙酸乙烯酯用量进一步加大,反应的转化率略有下降,但均在97%以上,这可能是增加乙酸乙烯酯造成底物香茅醇浓度降低的原因。可见,香茅醇与乙酸乙烯酯的体积比为1∶ 2最适宜。

图3 酰化试剂用量对酶促转化率的影响(37 ℃,24 h)

2.3 温度对脱脂棉-PFL生物反应器催化作用的影响

设置5个温度梯度,研究温度对脱脂棉-PFL生物反应器催化作用的影响。在静置条件下催化反应24 h,各个反应体系的转化率结果见图4。由图4可知,随温度上升,转化率显著升高;在35和40 ℃,转化率较高,达到98%以上。因此,酶促反应的温度可恒定在37 ℃进行。

图4 温度对脱脂棉-PFL催化转化率的影响

图5 6次脱脂棉-PFL瓶型生物反应器催化反应24 h后的转化率(a)和第6次催化后反应液的气相色谱图(b)

2.4 脱脂棉-PFL瓶型生物反应器的重复利用

酶活性在非水相中容易因酶蛋白变性而降低[17],为验证脱脂棉-PFL瓶型生物反应器的非水相稳定性,循环使用它催化香茅醇与乙酸乙烯酯发生转酯反应,每次催化24 h。以第1次催化后的反应转化率作为酶的非水相初始活力[18],即99.0%,第6次的转化率作为衰减后的酶活力,即94.0%。后5次使用后反应活力降低了5.0%,反应的活力衰减率为5.0%÷(24×5)=0.04%,这是一个较小的数值[9]。可见,脱脂棉-PFL瓶型生物反应器在非水相条件下的活性是比较稳定的,反应器可以多次利用。重复使用时,基于脱脂棉-PFL瓶型生物反应器稳定性的少许降低,可以通过延长反应时间来适当提高酶生物反应器的催化效率。

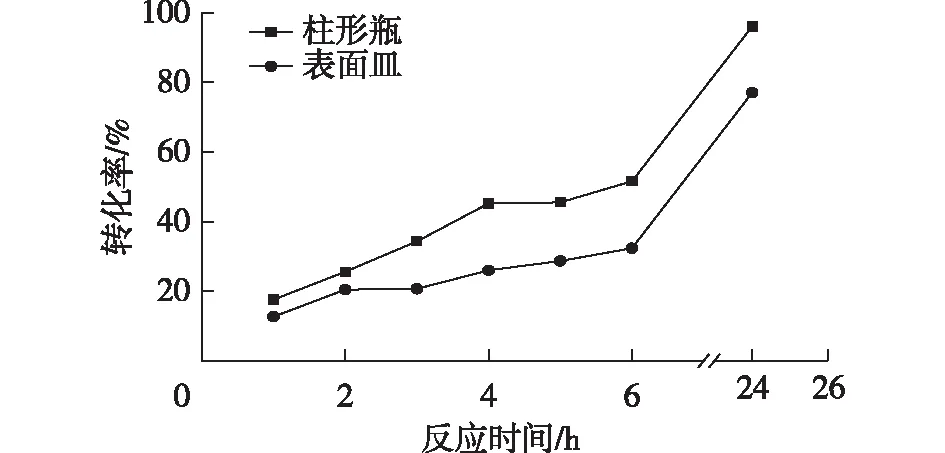

2.5 2种脱脂棉-PFL的催化效果

在柱形玻璃瓶中制备脱脂棉-PFL,因瓶口狭小,水分挥发相对较慢,在37 ℃、160 r/mim条件下固定10 mg的PFL需要8 h。而在表面皿上固定同量的PFL,只需37 ℃恒温静置90 min。在37 ℃静置的柱形瓶中,2种脱脂棉-PFL催化转酯反应24 h,结果如图6所示。由图6可知,在表面皿中固定得到的脱脂棉-PFL,活性相对较低,但催化反应24 h后,转化率也达到77.1%,活性低的原因,为脱脂棉-PFL从表面皿转移到柱形瓶的过程中有损失,经称质量得知酶的损失率约为9%。

图6 2种方法制备的脱脂棉-PFL的酶促反应动力学

2.6 脱脂棉-PFL在滴定管中催化反应

脱脂棉-PFL不因静置而明显影响其催化活性,且在25 ℃时也表现出较好的活性。为此,可以将在表面皿中固定得到的脱脂棉-PFL装入酸式滴定管形成管式生物反应器进行催化反应。将脱脂棉-PFL(固定量:脱脂棉50 mg,PFL酶粉50 mg)拉至蓬松,小心地加入到酸式滴定管中,然后将香茅醇和乙酸乙烯酯按照1∶ 2的体积比充分混合,并加入到滴定管中催化反应,结果见图7。

图7 脱脂棉-PFL管式反应器中催化反应的转化率

由图7可知,反应4 h酶促转酯反应的转化率可达到68.5%,继续延长反应时间,转化率增加较慢。这可能因为脱脂棉-PFL区域的反应液与没有酶的上部区域的反应液之间的扩散有关。这种不足,可以通过以后进一步的改进装置来提高转化率,以达到应用于实际工业生产的目的。

3 结论

通过在脱脂棉上固定PFL,制备固定化酶脱脂棉-PFL,并与反应装置一起形成简易的生物反应器,催化香茅醇和乙酸乙烯酯(体积比1∶ 2)反应合成乙酸香茅酯。在37 ℃、静置条件下的脱脂棉-PFL瓶型生物反应器中,催化反应24 h,转化率可以达到96%以上。在室温、静置条件下的脱脂棉管式生物反应器中,催化反应4 h,转化率达68.5%。与传统催化方法的强酸强碱、高温等催化条件相比,本方法反应条件绿色、低碳且操作简单。经过进一步改善反应器的结构,可望应用到工业生产当中去,形成一套低碳、高效、绿色环保的生产工艺。